电解锰渣制备路面基层材料及其力学性能研究

李 宇,方 琴,郭玉兰,彭 浩,杨小洁

(贵州大学土木工程学院,贵州 贵阳 550025)

我国是电解金属锰产量大国,锰矿主要分布在云南、贵州、重庆、湖南、广西等省份[1]。湘、黔、渝三省(市)交界处,是我国著名的“锰三角”之一。贵州省电解锰渣产地主要集中在铜仁市,它位于贵州省东北部。随着锰矿资源的日益枯竭,锰矿品位急剧降低,每生产1t电解金属锰会产生8~12t电解锰渣[2]。目前,电解金属锰渣利用率较低,它主要的处理方式以堆存为主。随着时间消逝电解锰渣堆积不仅占用所在地区大量土地资源并且对周围地上水和地下水造成严重影响。众所周知,道路材料消耗量大,利用水泥固化性能将电解锰渣用于道路路面基层材料。该处理方式不仅能产生经济效益而且能兼顾环保效益,有效缓解电解锰渣堆存现状。因此,电解锰渣在路面基层材料的应用研究显得尤为迫切。

由于水泥稳定碎石基层和二灰稳定基层两者具有强度高、刚度大及整体性好等特点,因此它们是我国目前路面基层材料主要形式。上述两类基层材料具备诸多优点的同时也存在不足之处。对于水泥稳定碎石基层,其最大缺点在于结构收缩大易对道路面层产生反射裂缝;而二灰稳定碎石基层其早期强度低,且水稳定性差,不宜用于地上水和地下水丰富的地区[3]。水泥粉煤灰稳定碎石基层具备取其两者精华去其糟粕的特点。因此,试验选用水泥粉煤灰稳定碎石基层材料作为研究对象。

1 基准配合比确定

1.1 原材料

集料取自于贵州省关岭县某石场,其主要技术指标符合现行规范要求;水泥选用海螺牌42.5#普通硅酸盐水泥,其主要技术指标符合现行规范要求;粉煤灰选用贵州省某电厂的Ⅱ级粉煤灰,其成分检测结果符合现行规范。

电解锰渣(electrolytic manganese residue,以下简称EMR)取自贵州省铜仁市贵州能矿锰业,为黑色细小的泥糊状粉体废弃物,平均粒径小于30μm的颗粒占83.3%。由于在电解锰过程加入硫酸而呈酸性或弱酸性,其浸出液pH为5.9~6.6。主要化学成分均以SiO2、Al2O3、Fe2O3和CaO为主,约占比56.23%,但MnO和SO3含量较高。

1.2 基准配合比设计

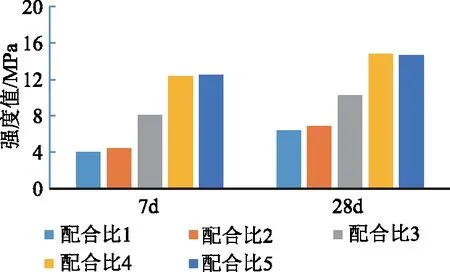

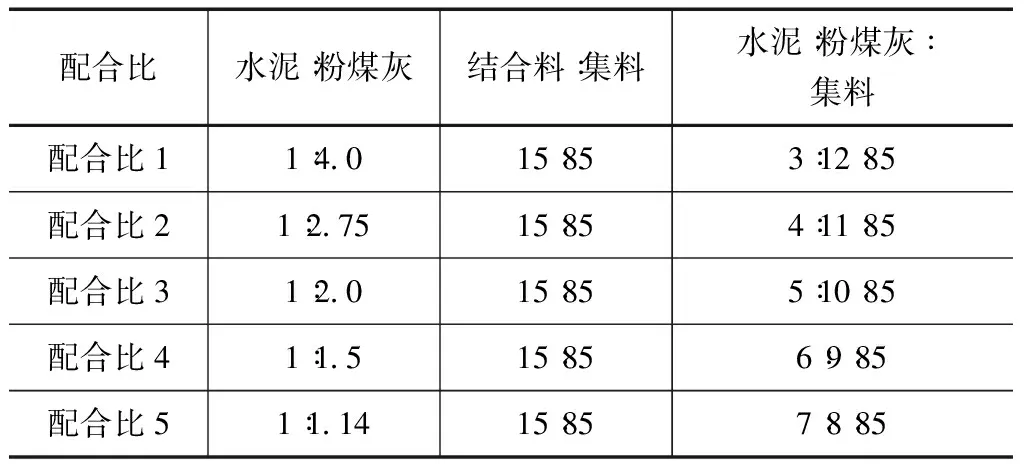

基准混合料配合比设计主要内容包括集料级配设计及水泥与粉煤灰之间比例确定。JTG/T F20—2015《公路路面基层施工技术细则》中规定,二级及二级以上公路路面基层或底基层级配碎石或砾石,应不少于4种规格材料掺配。因此,试验选用XG3、G11、G8和G2进行级配碎石掺比设计,上述4种规格材料掺配比例分别为36%、19%、26%和19%。按照上述掺配比例进行集料级配设计,级配范围符合规范推荐的CF-B-2S。此外,规范推荐水泥粉煤灰与被稳定材料比例为20∶80~15∶85根据施工经验,试验选定15∶85比例,因此集料用量为85%。各类材料掺配比例见表1。按JTG E51—2014 T0805《公路工程无机结合料稳定材料试验规程》方法测试,各配合比无侧限抗压强度试验结果如图1所示。

图1 基准组无侧限抗压强度

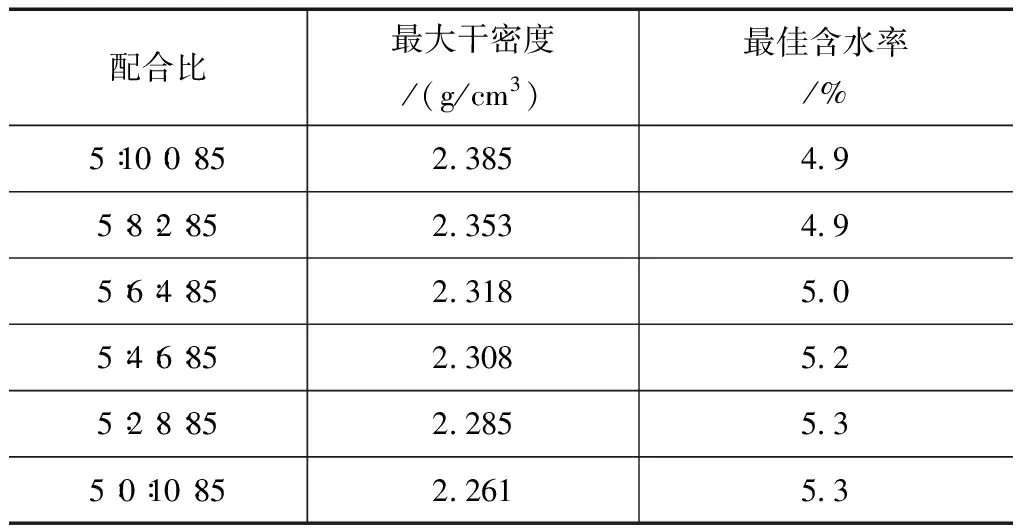

表1 混合料配合比设计

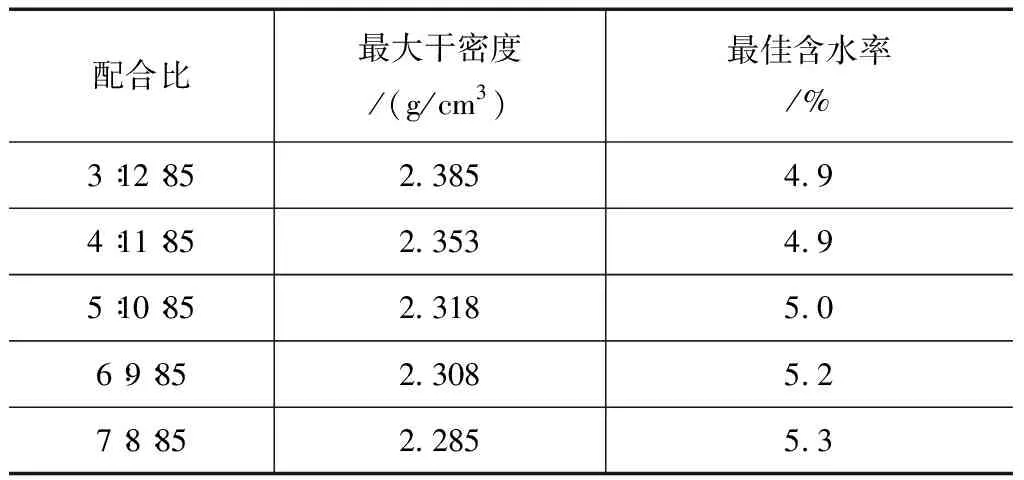

1.2.1基准组击实试验

击实试验按照JTG E51—2014规程中重型击实进行,锤击层数为3层,每层击实98次,测定试件最佳含水率和最大干密度。结果见表2。

表2 基准组击实试验

由表2可得,上述配合比最佳含水率随水泥量增加而增加。与之相反,最大干密度则随水泥用量增加而减小。其中,水泥用量为3%~5%时,含水率增长缓慢;用量为5%时,含水率显著上升。

1.2.2基准组无侧限抗压强度

按照JTG E51—2014中圆柱形试件要求进行制件。将试件放入标准养护室进行养护,在相应龄期测定试件无侧限抗压强度值。

由图1可得,随着水泥用量增加其无侧限强度也随之增加,规范中对二级及二级以下公路基层所用的水泥粉煤灰稳定材料7d无侧限抗压强度要求为3.0~4.0MPa。配合比3的7d和28d抗压强度值分别为8.07、10.29MPa。试验兼顾强度与经济要求选择配合比3为基准配合比。

2 电解锰渣路面基层材料力学性能试验

电解锰渣制备路面基层材料的力学性能试验主要包含击实试验、无侧限抗压强度试验、间接抗拉试验及冻融循环试验,以上试验均按照JTG E51—2014进行。

2.1 EMR组击实试验

击实试验按照JTG E51—2014规程中重型击实进行,锤击层数为3层,每层击实98次,测定试件最佳含水率和最大干密度。结果见表3。

表3 电解锰渣组击实试验

从表3中可知,路面基层材料的最佳含水率随电解锰渣掺量的增大而增大,掺量为10%时相较于0%其最佳含水率增加了0.4%,这是由于电解锰渣吸水率较高,使得最佳含水率不断提升。与之相反,路面基层材料的最大干密度随着掺量不断增加而随之逐渐减小。

2.2 EMR组无侧限抗压强度

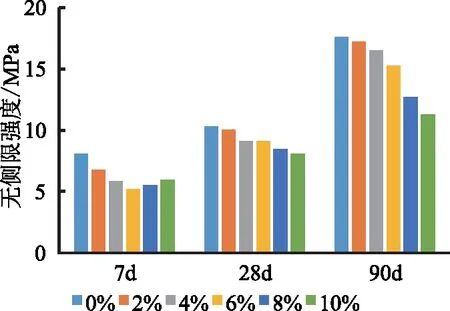

试验首先将电解锰渣与粉煤灰和级配碎石充分混合并闷料24h;再按照JTG E51—2014中圆柱形制件方法进行制件,试件规格为Φ150mm×150mm,成型脱模后放入封闭的塑料袋中并置于温度为20℃±1℃、相对湿度为95%±1%的标准养护室进行养护;最后,在相应龄期分别测定其7、28、90d抗压强度值,其试验结果如图2所示。

图2 无侧限抗压强度

由图2可得,在同等养护条件下,7d无侧限抗压强度随掺量增加其强度值随之降低,但掺量为6%时,其抗压强度测定值出现最小值。随后抗压强度值随着电解锰渣掺量增加而不断增加。随着龄期增加,路面基层材料抗压强度持续增长,90d的抗压强度均为7d抗压强度的2倍左右。28d和90d的抗压强度趋势均随着掺量的增加其强度随之降低。

2.3 EMR组劈裂抗拉强度

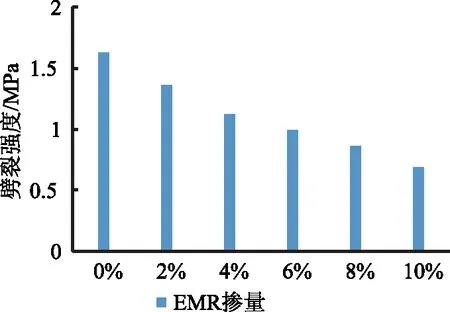

劈裂抗拉强度是反映路面基层材料的抗拉能力的重要指标,对研究路面基层抗开裂具有重要意义。根据JTG E51—2014中养生时间要求,试件需养护90d,并在养生期最后一天将试件浸泡于20℃±2℃的水中。试件顶面应低于水面约2.5cm,浸泡24h后从水中取出并擦拭干净后,将试件横置于压条上,以1mm/min的加载速率进行加载,记录其破坏时最大压力值从而计算出试件劈裂抗拉强度,结果如图3所示。

图3 间接抗拉强度

图3结果表明,在相同养护条件和周期内,随着电解锰渣掺比的不断增加其劈裂抗拉强度不断降低。掺量为2%时的劈裂抗拉强度出现最大值,其强度发展趋势与无侧限抗压强度大体一致。其中,掺量大于4%后,试件劈裂抗拉强度趋于平缓。

2.4 EMR组冻融循环试验

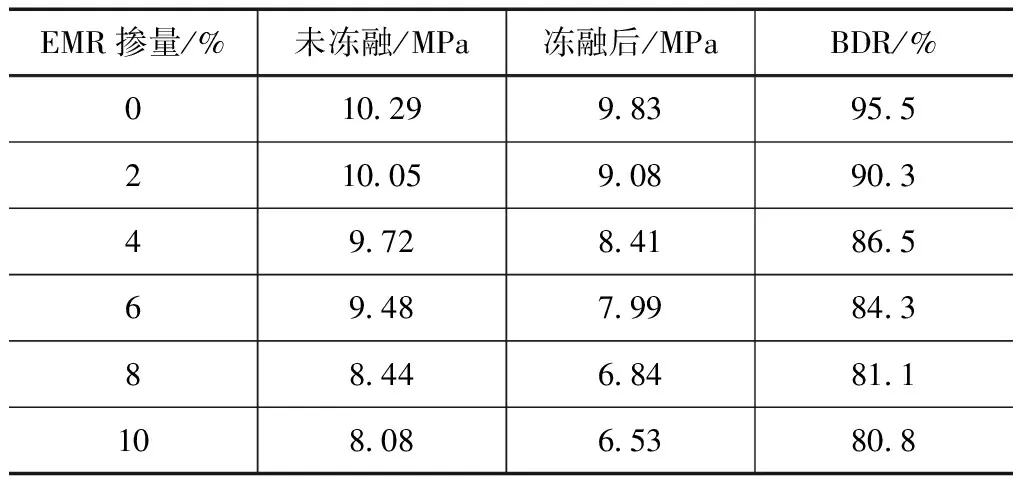

按照JTG E51—2014的试验方法及要求,每组配合比制备18个Φ150mm×150mm标准试件,其中9个为冻融试件,9个为不冻融对比试验。将养护6d浸水1d后的试件取出并擦拭干净,称其泡水后质量。取冻融组试件置于低温箱中进行试验,低温箱温度为-18℃±1℃,冻结时间为16h,保证试件周围20mm孔隙,有利于冷空气流通。冻结试验结束后,取出试件称重并测量其高度;然后立即置入20℃±1℃水槽中进行融化,融化时间为8h,槽中水面至少高出试件上表面20mm,融化完毕,取出试件擦干后称重并量高,以上为一次冻融循环。规范要求28d养生临期,冻融循环次数为5次。因此,将上述试验步骤进行5次到规定循环次数后进行抗压强度试验,并与未冻融对比试件抗压强度进行计算得出该组试件抗压强度损失。试验结果见表4。路面基层材料试件抗冻系数与电解锰渣的吸水率及试件孔隙率有关。

表4 冻融循环试验

从表5可以明显得出,随着电解锰渣掺量的不断增加其抗冻系数BDR随之降低。以掺量4%为分界点,小于该掺量时BDR值下降速度较快,大于该掺量时,BDR值下降速度较缓慢。

3 结论

(1)利用电解锰渣制备路面基层材料各项力学指标均满足规范要求,可作为道路路面基层使用。

(2)从固体废弃物最大利用原则和满足道路施工质量要求出发,本文推荐选用6%掺量的电解锰渣制备路面基层材料。

(3)本文未考虑路面基层材料干缩应变和温度收缩系数,建议在水泥粉煤灰电解锰渣稳定碎石基层材料试验中,增加干缩指标和温缩指标。