工业废盐中有机物杂质脱除技术综述

赵宗文,王忠兵,郭杏林,覃伟宁,龙 江,徐文彬

(1. 中南大学 冶金与环境学院,湖南 长沙 410083;2. 中南大学 博士后流动站,湖南 长沙 410083;3. 东江环保股份有限公司,广东 深圳 518057)

在煤化工、纺织、皮革加工、食品加工以及制药等生产过程中会产生大量的高盐废水(盐含量(w)>1%),其中的盐分经蒸发结晶处理后析出形成工业废盐[1-2]。我国工业废盐产量巨大,据估算每年高盐废水排量超过3×108m3,处理后产生的工业废盐接近2×107t[3]。工业废盐中存在复杂组分有机物、重金属等杂质,环境危害大,被《国家危险废物名录》列为危险废物。目前针对工业废盐的处理技术主要分为两大类,分别为无害化处置技术和资源化利用技术。其中,无害化处置主要包括填埋、焚烧、固化/稳定化等方法,但在实际工程应用中主要以安全填埋为主。因存在潜在环境和安全风险,工业废盐填埋处置逐渐被舍弃,尤其是《危险废物填埋污染控制标准》(GB 18598—2019)[4]等法规明确规定,采用柔性填埋法处置工业废盐时,水溶性盐总量必须小于10%(w)。而采用刚性填埋法处置工业废盐,则会导致成本显著增加。这将倒逼企业重视工业废盐的资源属性,从资源化角度解决工业废盐引发的环境问题。目前工业废盐资源化处理较为成熟的技术是分盐结晶技术,即通过分步结晶工艺分离得到纯度较高的单盐产品,实现工业废盐的资源化利用。但工业废盐中常常滞留有机物杂质,且大多属于难降解有机物,部分有机物杂质甚至与重金属络合,对工业废盐中盐组分的结晶行为有明显抑制效应,加大了工业废盐资源化利用的难度。

本文针对工业废盐中有机物脱除技术进行综述,探讨工业废盐中有机物杂质脱除技术的发展趋势,为相关行业发展提供有益的参考。

1 工业废盐中有机物杂质的特点

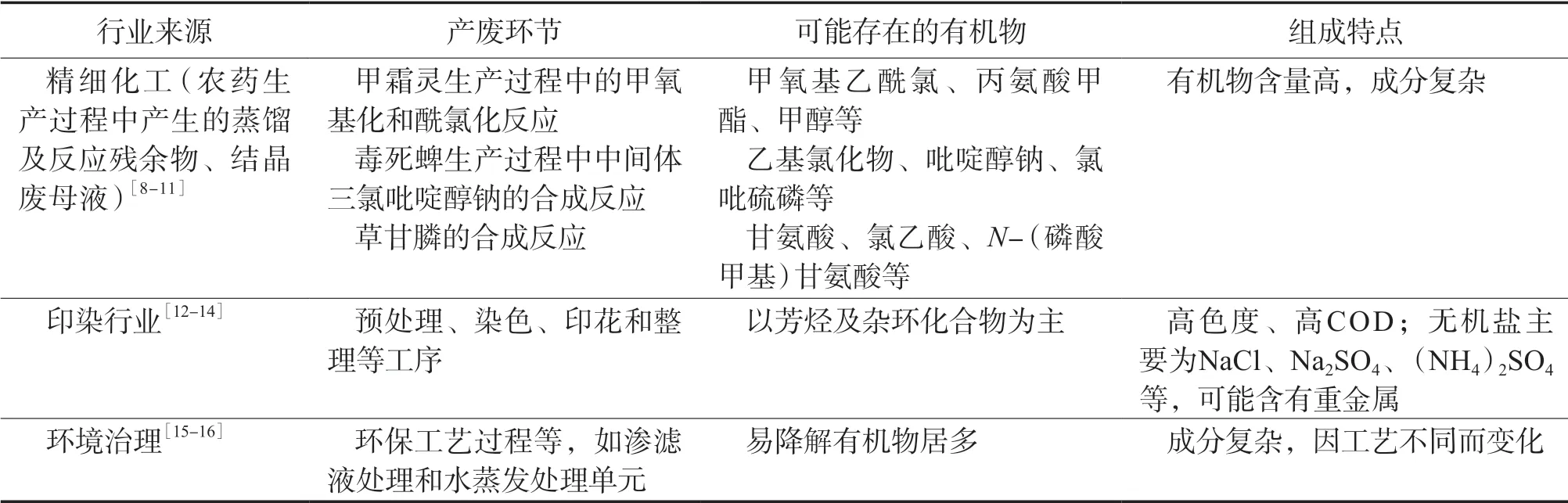

高盐废水是我国工业废盐的主要来源之一。我国典型高盐废水处理工程中采用蒸发—结晶工艺的占60%[5]。表1展示了农药、印染等不同行业或工序产生的高盐废水经蒸发—结晶后形成的工业废盐的组成特性。结合表1所涉及文献可知,工业废盐中有机物杂质具有以下特征。

表1 不同行业来源工业废盐的产生环节与特性

1)工业废盐中有机物杂质种类多、含量差异大。工业废盐中主要存在胺、酚、醚、苯、有机酸、醇等多种有机物杂质,且不同行业产生的工业废盐中有机物杂质组成差异明显。此外,工业废盐中有机物杂质的含量变化较大,为1%~25%(w)[6],具有显著的行业差异性,这进一步导致工业废盐呈现出明显的表观差异性。

2)工业废盐中的有机物杂质具有难挥发、难降解等特性。一般而言,高盐废水在蒸发—结晶处理过程中需要经过加热蒸发过程。在此过程中,化学组成简单、易挥发性的有机物基本挥发脱离,而最终滞留在工业废盐中的有机物杂质大都为组成复杂、难挥发的有机物,如氯苯类、硝基苯类、醇类、酚类等,显著增加了工业废盐资源化利用的难度。

3)工业废盐中的重金属常常与有机物杂质络合。不同行业高盐废水经混合后形成的工业废盐中还存在多种重金属杂质(如Pb2+、Hg2+、Cd2+等[7]),以及阴离子杂质(如F-、PO43-等)。在高盐废水处理过程中,部分重金属杂质与有机物络合,增加了工业废盐的毒性,提高了工业废盐后续分离纯化的难度。

2 工业废盐中有机物杂质的主要脱除技术

利用不同盐成分溶解度的差异,对工业废盐实现分步分盐是目前较为成熟的资源化方案。但该工艺存在的关键难题在于有机物杂质的脱除。工业废盐中的有机物杂质会影响盐组分的结晶析出行为。卢诗谣等[17]研究工业废水中典型有机污染物对氯化钠结晶的影响时发现,有机物杂质的存在会降低氯化钠介稳区的宽度,进而影响氯化钠的结晶析出行为,即溶液中的有机物会降低氯化钠的溶解度,且有机物浓度越高,氯化钠溶解度降低越明显。因此,必须采取措施对工业废盐中的有机物杂质进行脱除。目前,常见工业废盐有机物杂质脱除技术包括热解技术、高温氧化技术、萃取技术以及洗盐技术等。

2.1 热解技术

热解技术是指在无氧或者缺氧环境中,利用复杂的吸热和放热反应实现有机物的裂解,并将其转变为固态炭、液态油、气态CO2以及H2O等不同形态产物的过程[18]。在此过程中几乎不产生二噁英、SO2、NOx等污染物[19],具有明显的环保优势。采用热解工艺处理工业废盐,可以通过热解反应将大分子有机物转变为小分子物质,并通过高温挥发使其脱离工业废盐。胡卫平等[8]采用热解方法脱除工业废盐中的有机物杂质,从热解炉顶部将物料加入,保持热解炉内温度为300~600 ℃,可使工业废盐中的有机物杂质在高温作用下不断分解成挥发性尾气。同时,对尾气进行燃烧处理,回收热量,提高了资源利用率。王利超等[20]为研究热解技术对氯化钠盐渣中有机物去除的影响,分别将苯、异丁醇、氯苯、二甲苯与氯化钠混合,模拟含有机物氯化钠盐渣,探讨反应温度、反应时间等工艺因素对有机物去除的影响,结果表明在反应温度高于有机物沸点30 ℃、反应时间120 min的条件下,有机物可以完全从盐渣中气化分离,模拟盐渣中有机物的去除率高达99.99%。

此外,一些特殊的热解工艺,如微波热解、熔盐热解等技术,具有较高的处理效率,可以快速实现工业废盐中有机物杂质的脱除。项贤富等[21]采用微波热解技术处理含有机物杂质的工业废盐,控制反应温度为450~500 ℃、反应时间为100 min,可将有机物分解并气化,最终得到的盐产品中有机物残留量不超过0.001%。杨德成等[22]采用熔盐热解技术处理工业废盐中的有机物,并设计出一套包括热解炉、电加热装置以及燃烧室的熔盐裂解装置,产生的温度高达1000~1200 ℃,可将工业废盐加热至熔融状态,其中的有机物杂质发生隔氧热解,其热解产物被引至燃烧室处理。

采用热解技术脱除工业废盐中有机物杂质可以避免二噁英等有毒物质的产生,同时可以回收利用有机副产物的热值,具有一定的潜在的经济效益。

2.2 高温氧化技术

高温氧化技术是指在有氧或者富氧环境中,有机物与氧气在高温下发生氧化反应并转化为CO2、CO、H2O等产物的过程。采用高温氧化技术可有效脱除工业废盐中的有机物杂质,即在高温下使有机物杂质与氧气发生氧化分解反应并转变为CO2等物质,从工业废盐中脱除。姜海超等[23]采用流化床高温氧化技术处理工业废盐中的氰化物,氧气和工业废盐逆流接触,当反应温度大于700 ℃、停留时间为3 min时,工业废盐的TOC含量可降低至1×10-6(w)左右。李唯实等[9]对比研究了农药废盐热解和燃烧过程的特征,发现热解和燃烧过程的失重数据基本相同,均为80%左右,且动力学研究表明二者的失重反应机理相同,即燃烧可以认为是有氧条件下的热解反应;同时研究发现,氧气的存在可以促进农药废盐的高温分解,在最优条件为反应温度350 ℃、停留时间45 min、空气流量40 mL/min时,农药废盐中有机物杂质的去除率高达82.93%。

其他高温氧化技术如微波氧化技术、熔盐氧化技术[24]等也常用于工业废盐中有机物杂质的脱除。刘海弟等[25]采用微波氧化法脱除工业废盐中的有机物杂质,在微波加热过程中将工业废盐与球形微波介质均匀搅拌,使有机物在加热的同时与氧气充分反应,提高了工业废盐中有机物杂质的氧化去除效率。LIN等[26]提出采用熔盐氧化法脱除工业废盐中的有机物杂质。在高温下,工业废盐熔化成离子液体,再鼓入氧化性气体,可将有机物氧化成CO2等气体。同时,离子熔体可以吸收F-、Cl-等离子,避免二噁英等有毒气体产生。而LIN等的研究结果也表明,当熔盐氧化温度从600 ℃升高到750 ℃时,有机物杂质的氧化率可以从91.1%提高到98.3%,且熔盐中氯的保留率高达99.9%,二噁英排放毒性当量低于8 pg/g。赵由才等[27]采用熔炉作为反应装置,将碱性无机盐加热作为熔盐,然后将工业废盐加入炉内并鼓入氧化性气体,工业废盐中的有机物杂质在熔盐中发生分解、氧化反应,去除率高达95%。

2.3 萃取技术

萃取技术是基于工业废盐中的有机物杂质在有机溶剂中具有较大的溶解度,而无机盐成分溶解度较小或者不溶解的特点,利用二者在有机溶剂中溶解度的差异,实现工业废盐中有机物杂质脱除的技术[28]。康群等[29]采用萃取—分步结晶法回收二甲基亚砜生产过程中产生的工业废盐中的有机组分,以自制甘油为萃取剂,对工业废盐中的二甲基砜、甲基磺酸钠进行萃取回收,再采用结晶法回收硝酸钠。结果显示:二甲基砜回收率为95%,纯度可达99.7%;甲基磺酸钠回收率为50%,纯度为75.2%;硝酸钠回收率为70.2%,纯度为97.4%。李书龙[30]以70%(w)甲醇和30%(w)乙醚作为萃取剂,与含有机物杂质的工业废盐进行萃取反应,液固分离烘干后得到工业盐产品,有机溶剂通过精馏后可循环使用。闫俊等[31]研究了超临界CO2萃取工艺处理工业废盐中有机物杂质的方法。在超临界状态下,以无水乙醇或甲醇作为夹带剂,CO2携带夹带剂将有机物从工业硫酸盐中萃取出来。采用CO2超临界萃取可将有机物从工业废盐中转至其他物相中,且工业废盐的TOC转移率高于93%,处理后的工业废盐可以直接采用结晶分盐法回收。萃取法常用于工业废盐中高附加值有机物杂质的回收,对于有机物含量较低的工业废盐处理效果较差,且萃取剂的引入可能会导致工业废盐中出现二次有机物污染风险[28]。

2.4 洗盐技术

洗盐技术又称洗盐法或淘洗法,是指利用水、有机溶剂等作为洗盐溶液,将有机物等杂质从工业废盐中脱除[32-33]。该方法仅适用于有机物含量较少或有机物成分单一的工业废盐,其本质是将固相中的有机物转移至液相。徐红彬等[34]采用盐洗技术与原位氧化技术相结合的方法处理工业废盐中的有机物。首先将工业废盐与洗盐溶液混合漂洗,然后再用氧化剂对漂洗液进行氧化处理,工业废盐的COD去除率高达99%以上,且同时能得到纯度较高的精制结晶盐。崔粲粲等[35]指出淘洗方式、洗涤剂使用量以及排放方式对结晶盐的品质有至关重要的影响。他们以冷凝水和生产水作为清洗剂,采用喷头喷洗方式对表面附着COD、硝酸盐杂质的结晶盐进行淘洗,在使盐产品得到净化的同时将有机物等杂质脱除至淘洗液中,淘洗后的盐产品经干燥可以得到高纯度混合结晶盐。顾立新等[36]在专利中采用盐酸作为洗盐溶液,脱除并回收含甘油高盐工业废水形成的氯化钠固体中的甘油,并得到纯化的氯化钠产品。在其具体实施案例中指出,以30%(w)盐酸作为洗盐溶液洗涤5次后,氯化钠回收率可达96.6%,有机物含量(以COD计)由17150 mg/kg降低至105 mg/kg。但盐洗技术对工业废盐中的有机物杂质脱除效率较低,一般需要多级洗涤才能将工业废盐中有机物杂质洗脱得较为彻底,并且在此过程中会产生大量低浓度有机废水,造成二次污染[37]。

3 工业废盐中有机物杂质脱除技术展望

有机物杂质的脱除是工业废盐资源化利用的关键和难点,也是制约化工、医药等行业可持续性发展的瓶颈。应该结合工业废盐形成过程的特征,从新技术开发和装备制造上提高对工业废盐中有机物杂质的去除效率。

1)开发高级氧化技术,在工业废盐形成过程中对有机物进行氧化脱除。在高盐废水的物化处理过程中引入高级氧化技术,如湿式催化氧化技术、臭氧氧化技术、电氧化技术等,对浓缩高盐废水中的有机物杂质进行降解,避免有机物在分盐结晶时滞留在工业废盐中。

2)开发工业废盐中有机物的生物处理技术。工业废盐具有高盐、高毒的特点,会强烈抑制微生物代谢[38],因此鲜有采用生物技术处理工业废盐中有机物杂质的报道。但可以通过人工筛选并结合基因工程技术改良菌种,开发出处理工业废盐中有机物杂质的抗性微生物。

3)开发热处理装备,提高热处理效率、降低热处理成本。采用热处理技术脱除工业废盐中的有机物杂质具有许多成功案例,但目前专门针对工业废盐中有机物杂质的热处理装备较少。通过借鉴其他行业热处理装备并结合工业废盐本身特点,开发出适应性强,高效、节能的热处理装备,具有十分重要的意义。

4 结语

工业废盐中的有机物杂质具有复杂赋存形态,其高效脱除是工业废盐资源化利用的关键环节。根据工业废盐中有机物杂质特点,选择合适的脱除技术,不仅能实现有机物杂质的高效脱除,还能促进工业废盐转化成有用盐产品,将危险废物转变为有用资源,对相关企业的可持续性发展具有重要意义。