爆轰载荷下三层药型罩射流成型影响研究

李 昊,尹建平,王志军,毕广剑,陈 赟,崔海林

(1.中北大学 机电工程学院, 太原 030051; 2.中国南方工业研究院, 北京 100089; 3.瞬态冲击技术重点实验室, 北京 102202)

1 引言

随着各种装甲防护技术的不断提升,装甲防护性能显著增加,继而对破甲弹药的毁伤性能要求也随之提高。聚能装药战斗部作为反装甲的主要毁伤部件,是靠聚能效应压垮药型罩,形成高速金属射流对目标形成毁伤[1]。单层药型罩形成射流能量利用率低,侵彻效果较差。在药型罩上增加不同材料的药型罩,形成双层或多层药型罩,可增强破甲能力[2]。

药型罩的内层金属是形成射流的主要部分,而杵体则主要由外层金属组成。内层采用密度大、塑性好、易于形成射流的材料,而外层采用密度小、阻抗低的材料,在保证内层金属质量足够形成侵彻射流的前提下,可降低药型罩的整体密度,并使外层材料起到传递及增大压力的作用[3]。

与传统的单层药型罩相比,双层药型罩能够充分发挥难溶金属的高密度优势和易溶金属的高延展性优势。通过合理匹配不同材料,双层药型罩的战斗部相比单层同一材料的药型罩,质量较小、射流头部速度大[4-5]。合理匹配药型罩各层材料的声阻抗,可减少或消除材料各层界面处冲击波的反射,促使炸药能量通过材料界面时最大限度地将药型罩压垮形成高速射流[6]。科学合理地匹配药型罩每层的厚度,能够使其内、外罩分别形成射流和杵体,形成头部速度更高的射流,改善射流的侵彻性能,同时还能提高药型罩昂贵金属材料的利用率[7]。

郑宇等[8]通过对双层药型罩内外罩的声阻抗匹配,尺寸和起爆过程对应力波传递的影响研究,建立双层药型罩射流形成的理论模型;臧涛成[9]对多层药型罩的特性进行了理论分析,并通过试验证明铝铜双层药型罩射流头部速度及速度梯度均优于单铜罩;沈慧铭[10]通过数值计算与实验验证结合的方法,验证了变壁厚双层药型罩的性能优于等壁厚双层药型罩。

本文主要通过数值模拟,在双层药型罩的基础上,设计一种三层药型罩,研究铝、铜、镍3种材料组合下药型罩的最优排列组合,在此组合基础上研究不同材料厚度比对射流成型的影响,并找出侵彻性能最好的三层药型罩厚度比。

2 计算模型

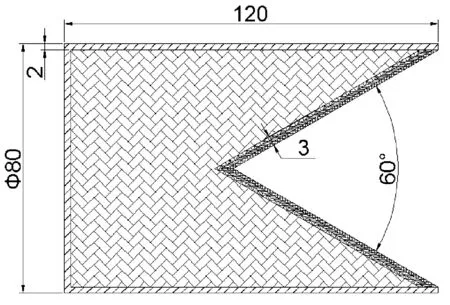

三层药型罩的基本结构参数为:战斗部装药直径80 mm,装药高度120 mm,锥角60°,壳体厚度2 mm,三层药型罩总厚度为3 mm,起爆方式采用底部中心点起爆,聚能装药的几何结构如图1所示。

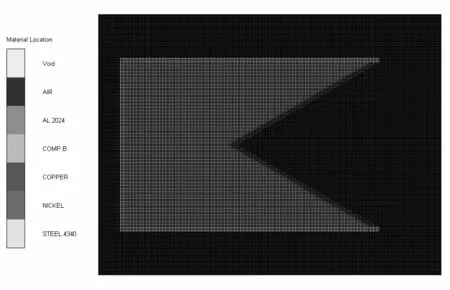

利用AUTODYN软件进行数值建模与模拟计算,聚能装药为轴对称结构,为了减少计算量,建立二维轴对称模型。射流成型过程用Euler算法进行计算,建立一个空气域,模拟真实状况下的环境,划分Euler网格大小为0.25 mm×0.25 mm,在空气域边界添加“FLOW OUT”边界条件,消除爆轰产物反射的影响,计算单位选取mm-mg-ms。聚能装药及空气域有限元模型如图2所示。

图1 聚能装药结构示意图

图2 有限元模型示意图

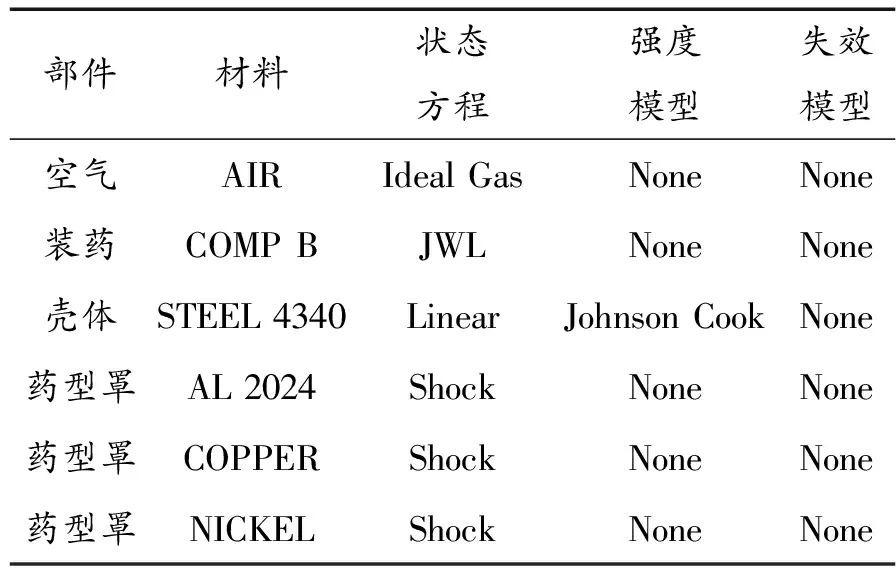

聚能装药数值模拟模型涉及的材料主要有炸药、壳体、空气、药型罩,采用AUTODYN材料库中的材料模型及参数,装药使用COMP B炸药,壳体使用4340钢,药型罩材料为铝、铜、镍,具体材料模型及参数如表1所示。

表1 材料模型及参数

为了能更好的分析对比不同厚度比组合下的射流成型过程,更加精准地获取射流的威力参数,在射流轴向方向设置10个高斯点,每个高斯点间隔20 mm,用于观测射流状态,如图3所示。

图3 高斯点分布示意图

3 数值模拟

三层药型罩采用外、中、内三层药型罩均为1 mm厚度来进行射流成型分析。同时,设置壁厚相同的一组铜药型罩和一组双层药型罩为对照组,将三层药型罩与单层药型罩、双层药型罩进行分析对比。

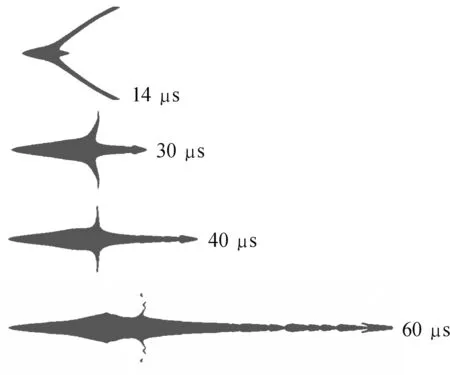

1) 单层铜药型罩。单层壁厚3 mm药型罩的射流成型过程如图4所示。

图4 单层药型罩射流成型过程示意图

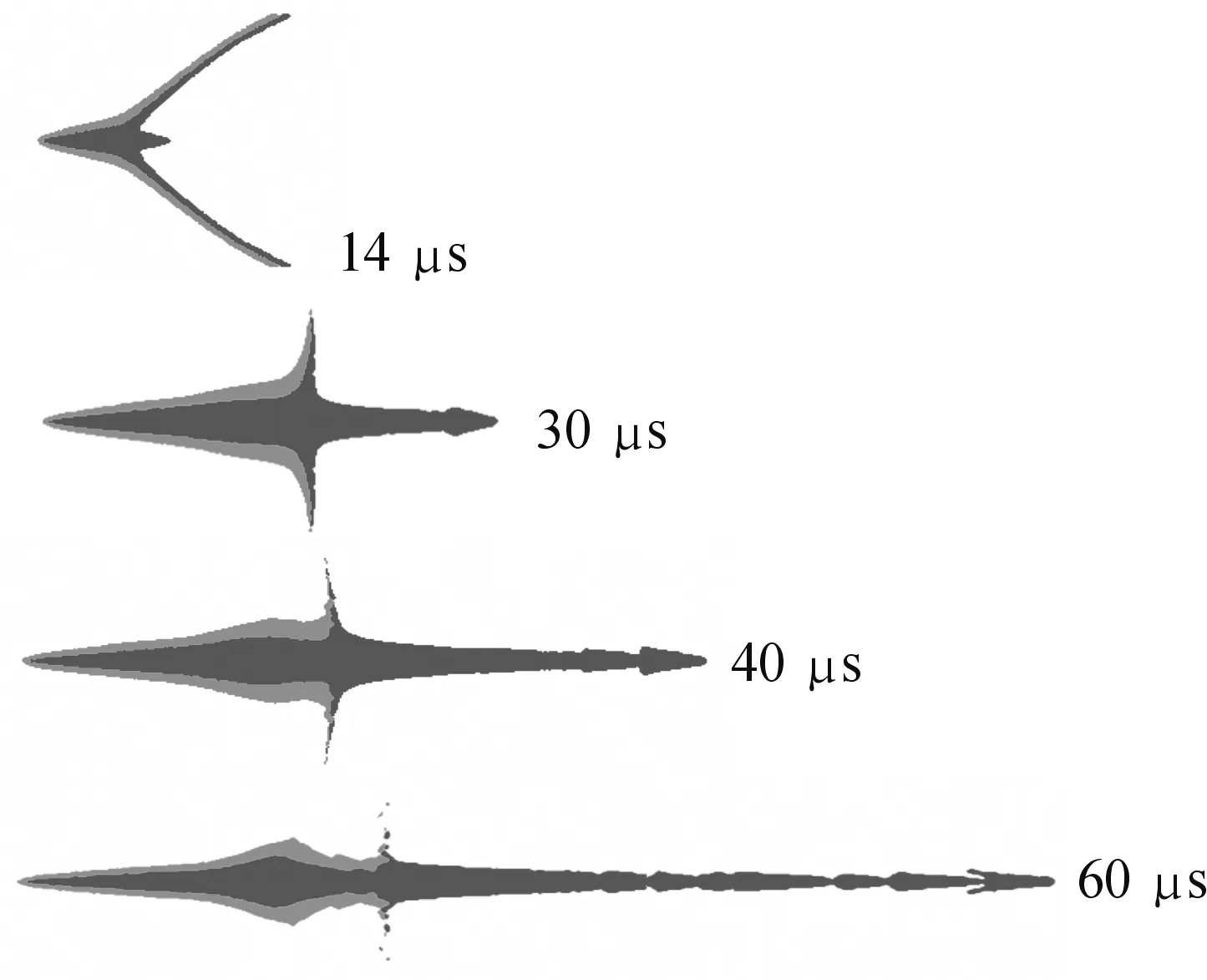

2) 双层药型罩。外层药型罩铝1.5 mm,内层药型罩铜1.5 mm的双层药型罩射流成型过程如图5所示。

图5 双层药型罩射流成型过程示意图

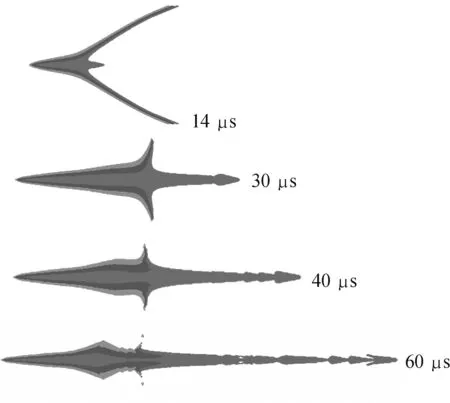

3) 三层药型罩。外层药型罩铝1 mm,中层药型罩铜1 mm,内层药型罩镍1 mm的三层药型罩射流成型过程如图6所示。

图6 三层药型罩射流成型过程示意图

由从3种射流的成型过程可知,铝-铜双层药型罩和铝-铜-镍三层药型罩明显比单层铜药型罩成型性要好,拉伸长度大。双层药型罩的射流主要由内层铜组成,外层铝形成杵体;三层药型罩的射流主要由内层镍形成,也有少部分铜形成射流,大都集中在射流末尾,外层铝形成杵体,射流成型较好,有效提高外层材料的利用率,对侵彻目标更加有利。

三层药型罩在炸药起爆后,爆轰波首先作用于炸药相近且声阻抗较小的外层罩上,然后再依次传到声阻抗较大的中、内层罩上,作用在内层罩上的压力值大于作用在外层罩上的压力值,因此增大了内层罩的压垮速度,进而增大射流速度[11]。

4 射流成型结果分析

4.1 三层药型罩材料组合对射流性能影响

为了研究3种材料排列组合对射流的影响,在保持聚能装药参数结构一致,药型罩的外罩、中罩、内罩厚度均为 1 mm的厚度比的情况下,设计6组材料排列组合方案,具体方案如表2所示。

表2 材料组合方案

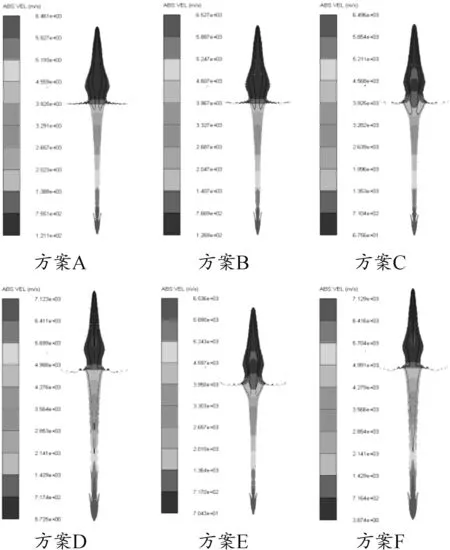

1) 射流速度分析。对于每组方案射流速度的对比分析,可通过观察同一时刻射流的速度云图进行分析,可观察到射流整体的速度分布[12]。6组不同材料组合50 μs射流成型速度云图如图7。

图7 射流速度云图

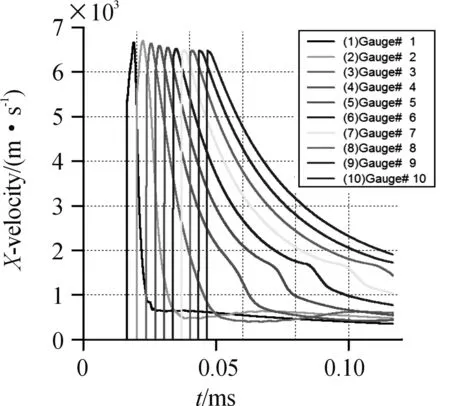

为获取更准确的速度数据,可通过设置的高斯点进行观察。以方案A为例,调取AUTODYN中的高斯点历史数据作图,如图8。

图8 高斯点速度图

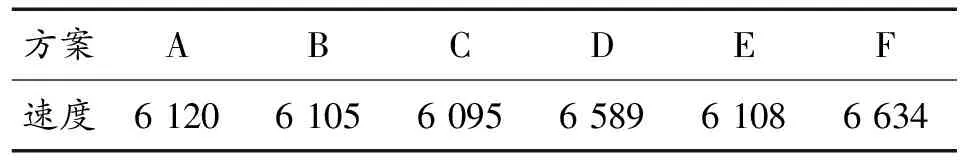

图8表示不同高斯点在不同时刻的速度。选取50 μs时刻的射流作为不同方案的成型射流进行对比分析,此时的射流头部成型于第10个高斯点附近,因此选取每组方案10号高斯点的速度进行对比。10组不同方案的射流头部速度具体数据如表3所示。

表3 不同方案下射流头部速度(m/s)

由表中射流头部速度数据分析知,当内层材料为铝时,射流的头部速度更快,能够达到6 600 m/s左右,而铜或镍做内层材料时,射流头部速度并无较大差异,大多为6 100 m/s左右。

2) 射流有效长度分析。炸药起爆压垮药型罩后,在射流前部会形成高速的金属射流,速度较高,是侵彻目标的主要毁伤元,而后边的另一部分金属形成杵体,其速度较低,一般不到1 000 m/s,对侵彻没有较大作用[13]。

以方案A为例,截取速度在1 000 m/s以上的部分进行长度计算,获取有效的射流长度,如图9所示。

图9 射流有效长度曲线

选取50 μs时刻的射流进行有效长度计算,不同方案组合的具体数据如表4所示。

表4 不同方案下射流有效长度(mm)

由表中不同方案有效射流长度分析可知,当铝为内层材料时,射流的有效长度较其他组明显增长,铝作为中层材料时,比铝为外层材料时略有增加,由此可发现密度低的铝作内层材料时,在爆炸载荷作用下,被拉伸的较长。

3) 射流总能量分析。射流的总能量越大,侵彻目标的性能越好,选取总能量最高的组合方案,可以对比出最优的三层药型罩厚度比结构,因此总能量是衡量射流侵彻性能的重要因素。以方案A为例,利用AUTODYN软件查看各药型罩材料的能量,调用相关的时间能量图,可以获取对应时刻下各材料能量值,具体如图10所示。

图10 射流中不同材料能量随时间变化曲线

将50μs时刻的3种材料能量相加,可得出射流的总能量,各组方案的射流总能量如表5所示。

表5 不同方案下射流总能量(kJ)

由表5中数据可知:铝作为外层材料时,射流的总能量较其他方案高,当铝作为内层材料时,射流的总能量较其他组明显减少。

以上对仿真结果的分析可知:方案D的射流头部速度最高,方案F的射流有效长度最长,方案A的总能量最大。同时由于射流的有效部分是由内层药型罩组成,虽然方案A较其他方案的速度和有效长度较低,但其射流的有效部分主要是密度大的镍组成,总能量较其他方案为最高,射流的侵彻性能最好。综上所述,三层药型罩材料组合最优的为方案A,即应当按照由外到内依次为铝、铜、镍的排列方式。

4.2 三层药型罩厚度比对射流性能影响

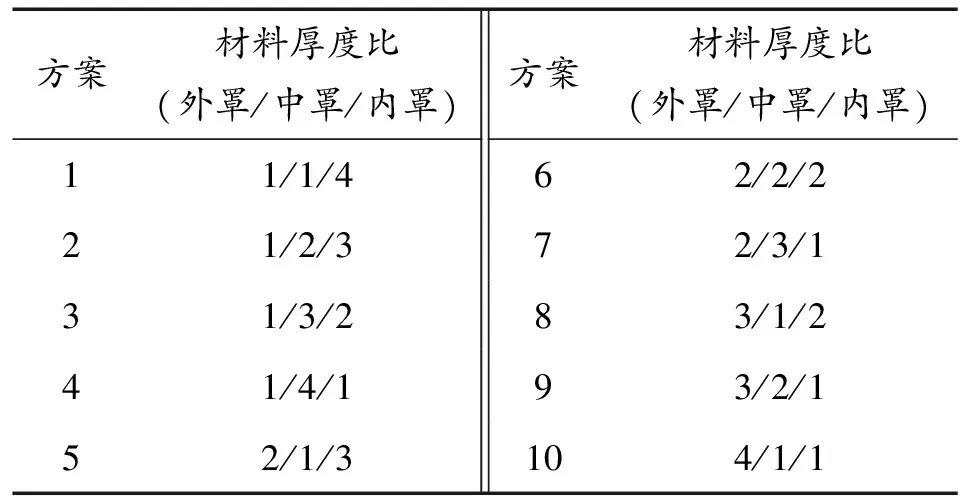

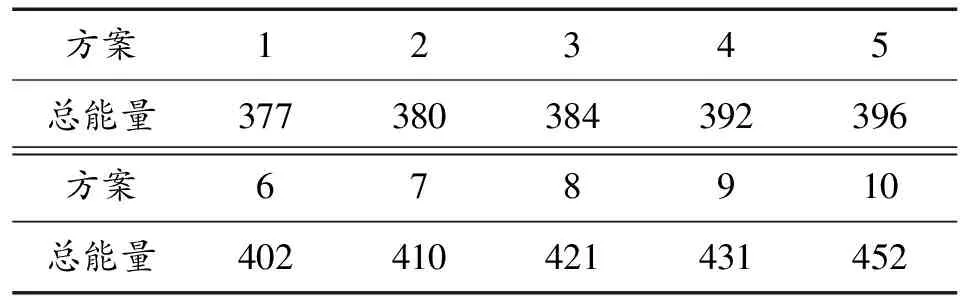

通过上文研究,证明了药型罩材料采用方案A时,射流性能最好,因此在三层药型罩材料排列组合由外到内为铝、铜、镍的基础上,研究三层药型罩最优厚度比,共建立10组方案,药型罩总厚度为3 mm,模型结构参数数据不变,仅改变药型罩厚度比。10组方案如表6所示。

表6 材料厚度比方案

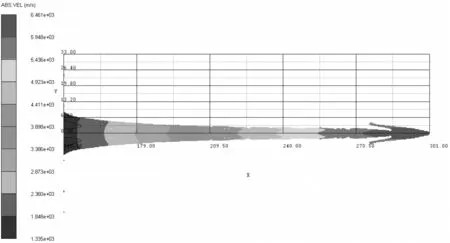

1) 射流速度分析。10组方案在50 μs时刻的射流速度云图如图11所示。

图11 射流速度云图

由图11可以看出,随着外层铝材料所占比例的增加,射流头部速度和有效长度也有所增加,具有较好的拉伸成型性和相对均匀的速度梯度分布。

为获取更为准确的头部速度数据,选取50 μs时刻的射流作为不同方案的成型射流进行对比分析,选取每组方案的10号高斯点的最高速度进行对比。10组不同方案的射流头部速度具体数据如表7所示。

表7 不同方案下射流头部速度(m/s)

由表7中射流头部速度数据分析知,随着外层药型罩厚度增加,射流头部速度也随之增加,在外层药型罩厚度比最大时,射流头部速度达到最高;当外层药型罩厚度保持不变,逐渐增加中层药型罩的厚度时,射流头部速度有较小幅度的增加;当分别保持中层、内层药型罩厚度不变,增加外层药型罩厚度,射流头部速度也会增加;说明影响射流头部速度的关键是外层铝药型罩的厚度。

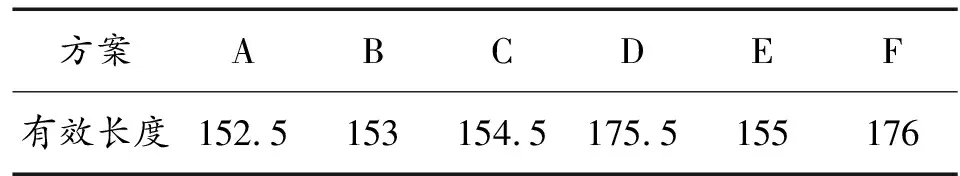

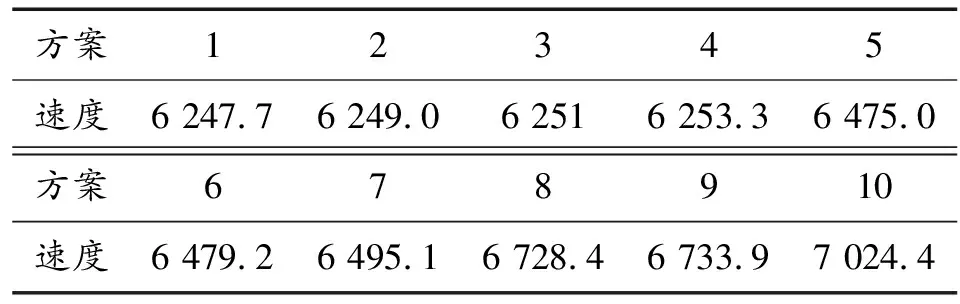

2) 射流有效长度分析。选取50 μs时刻的射流进行有效长度计算,不同方案组合的具体数据如表8所示。

由表8中不同方案有效射流长度分析可知,随着外层药型罩厚度增加,射流的有效长度增加;当外层药型罩厚度保持不变时,射流有效长度基本保持不变;外层药型罩厚度不变时,随着中层药型罩厚度增加,内层药型罩厚度减少,射流有效长度仅有略微提升,并不能够有效增加射流的长度;分别保持中层、内层药型罩厚度不变,增加外层药型罩的厚度,射流的有效长度则会显著增加。

表8 不同方案下射流有效长度(mm)

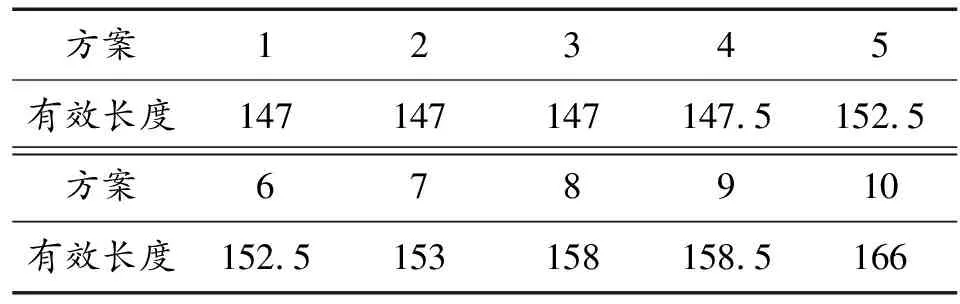

3) 射流总能量分析。分析射流的总能量,现将50 μs时刻的3种材料能量相加,即可得出此时射流的总能量,各组方案的射流总能量如表9所示。

表9 不同方案下射流总能量(kJ)

由表9中数据知:当外层药型罩厚度保持不变时,增加中层药型罩厚度,射流的总能量也随之增加,能量值增加较少;当外层药型罩厚度增加时,射流的总能量整体保持增长的趋势,且能量值增加较快;当外层药型罩厚度占比最大时,射流的总能量也达到最大,射流性能最好,即药型罩材料厚度比为4/1/1的结构下,总能量最大。

4.3 10号方案与单层、双层药型罩对比分析

综合以上对于射流的速度、有效长度以及总能量的对比分析,在10组方案中得到三层药型罩最优方案为10号方案。现将该组方案的各项性能指标与单层铜药型罩、双层铝-铜药型罩进行对比。单层药型罩为3 mm铜,双层药型罩为1.5 mm的铝和1.5 mm的铜,聚能装药整体结构参数均保持一致。

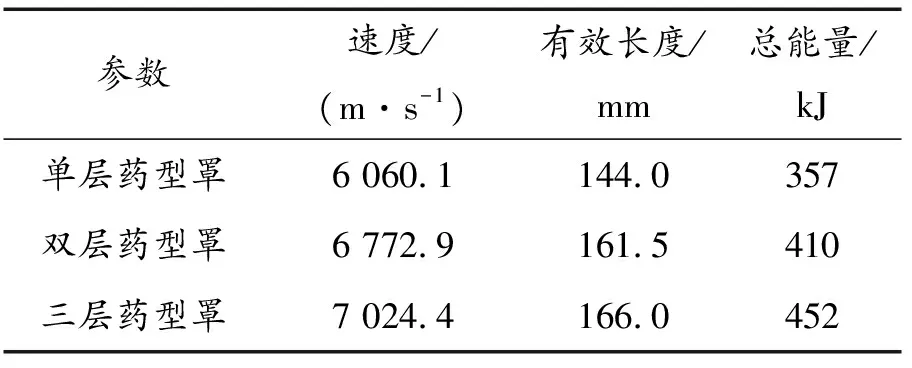

3种对比方案都选取50 μs时刻的射流,进行参数对比,其相关参数如表10所示。

表10 3种药型罩射流成型参数

由表10中数据可知,三层药型罩中的10号方案,与单层铜药型罩相比,射流头部速度提升15.91%,有效长度增加15.28%,总能量提高26.61%;与双层铝-铜药型罩相比,射流头部速度提升3.71%,有效长度增加2.79%,总能量提高10.24%。

5 结论

1) 经过6组不同材料组合方案的仿真结果分析表明,三层药型罩由外到内依次为铝、铜、镍组合结构,装药形成射流总能量最大。

2) 射流的头部速度、有效长度以及总能量随外层药型罩厚度增加而显著增大。

3) 三层药型罩厚度比结构为4/1/1时,装药形成的射流具有相对较好的综合威力性能。