坝基大型深槽处理承载板结构分析方法研究及应用

黄成家,陈国良,高雅芬,刘西军

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

龙开口水电站位于云南省鹤庆县朵美乡境内,是金沙江中游河段规划的第6个梯级电站,为Ⅰ等大(1)型工程。坝址区地震基本烈度为VIII度。拦河坝为混凝土重力坝,设计烈度为Ⅸ度,坝顶高程1303.00m,最大坝高119.00m,坝顶长768.0m。

河床溢流坝段坝基存在深槽,深槽分布范围广大、且覆盖层深厚。为对深槽进行处理,决定采用跨深槽布置钢筋混凝土承载板+洞挖回填混凝土全置换方案。该处理方案中,钢筋混凝土承载板跨深槽布置,为不规则三维厚板式结构,其跨度和荷载规模巨大。

承载板是深槽处理中的重要承重结构,其受力安全对本工程的安全和按期投产极为重要,而此等规模的大跨度不规则三维厚板式结构在国内外尚无工程实例,如何对其进行结构分析,确保其受力安全,是工程中迫切需要解决的问题。

1 承载板结构布置及施工顺序

承载板跨深槽布置,采用C30混凝土,板的跨度约20~43m,厚度约13m。承载板两侧基岩从坝基平台以1∶0.3坡度下挖至EL.1187.00m。承载板底部布置为拱形结构。

承载板结构布置如图1所示。施工顺序为:开挖至1187m→施工承载板→开挖板下的覆盖层,同时浇筑上部坝体→板下回填混凝土,并对承载板与回填混凝土接触面进行灌浆。

2 承载板结构问题分析

承载板结构具有以下特性:

(1)为不规则三维厚板式结构,厚度约13m,跨度上游窄下游宽、约20~43m;

(2)上部荷载巨大,承受约40~70m高的混凝土坝体的自重。

根据以上特性,对其结构问题分析如下:

(1)承载板不是单纯的杆件或板式结构,因此不宜采用结构力学方法,宜采用基于固体力学的有限元法对其进行分析;

(2)根据规范要求,取跨度最大剖面及其他典型剖面进行平面有限元法计算分析是合适且较为稳妥的;

(3)采用线弹性本构模型是合适且符合规范要求的,考虑到承载板的荷载规模巨大,且其结构的重要性,宜补充平面非线性钢筋混凝土有限元法进行计算,分析其裂缝开展和分布情况;

(4)考虑到承载板为不规则厚板式结构,宜补充三维有限元法进行复核。

3 承载板结构分析方法

根据上一节分析,本文提出承载板的结构分析方法如下。

图1 深槽处理方案典型剖面及承载板结构布置图

(1)采用平面线弹性有限元法,取跨度最大剖面及其它典型剖面,对承载板进行应力、变形和配筋计算;

(2)采用平面非线性钢筋混凝土有限元法,取跨度最大剖面及其它典型剖面,研究承载板的裂缝开展和分布情况,复核钢筋数量及裂缝宽度;

(3)采用三维线弹性有限元法,对承载板整体结构的应力和位移进行了计算分析。

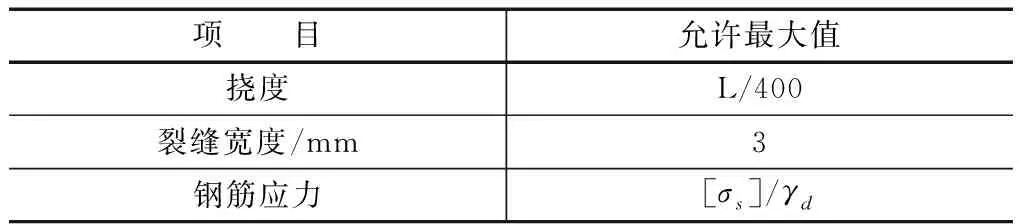

根据DL/T 5057—2009《水工混凝土结构设计规范》,并结合本工程的工程规模,对计算结果的控制标准要求见表1。

表1 计算结果控制标准

4 承载板结构分析成果

4.1 平面线弹性有限元计算

根据深槽部位的地形条件和结构布置情况,选取了坝下0+000m、坝下0+037m、坝下0+062m及坝下0+082m 4个深槽典型断面进行计算。计算中模拟了承载板及坝体分层浇筑的施工过程。典型剖面(坝下0+082m剖面)有限元模型如图2所示。

图2 线弹性计算典型剖面(坝下0+082m)有限元模型

典型剖面(坝下0+082m剖面)的位移和应力计算结果如图3所示。

图3 承载板水平向应力(单位:MPa)

位移:基岩沉降为8~12mm;承载板沉降为14~24mm;承载板相对挠度为3~14mm,在承载板跨度的1/2000以内。沉降和挠度的数值微小,说明基岩和承载板的刚度是足够的,施工期内基岩和承载板不会发生显著的变形。

基岩应力:承载板基础的最大压应力为12.1MPa,

最大剪应力为2.69MPa,除局部微小范围有应力集中现象外,其余绝大部分范围基岩承受的压应力、拉应力、剪应力均小于基岩强度值,超标应力区域的范围不超过0.5m。

承载板应力、配筋:承载板垂直向最大压应力10.3MPa,小于混凝土抗压强度设计值;底部跨中水平向拉应力最大达7.96MPa,远大于混凝土抗拉强度设计值,因此根据跨中截面总拉力配置了受拉钢筋,同时估算了相应的钢筋应力和裂缝宽度,详见表2。

表2 坝下0+082剖面承载板配筋计算成果表

4.2 平面非线性有限元计算

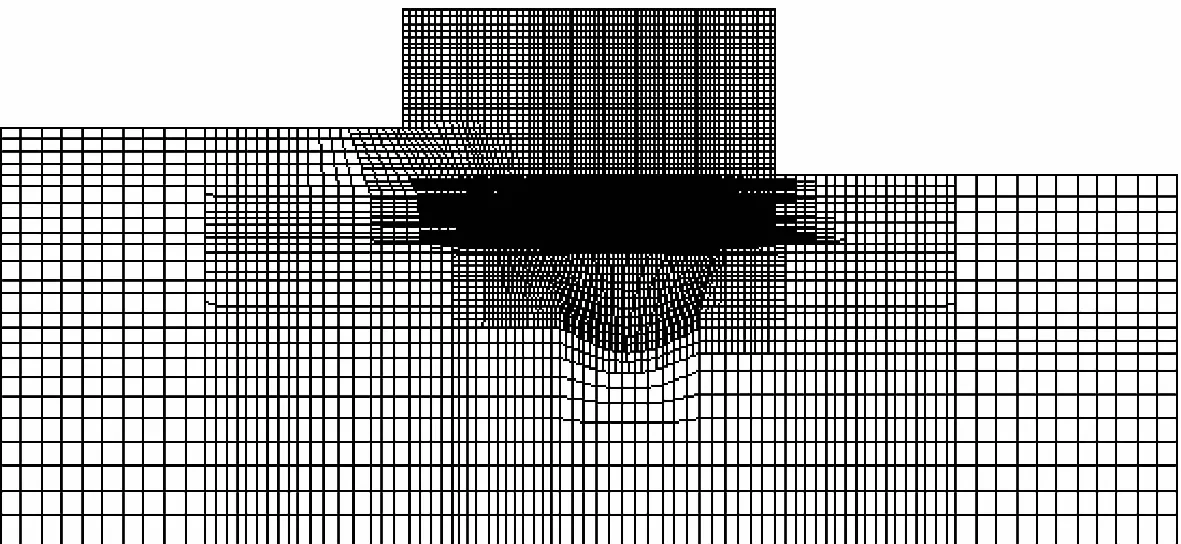

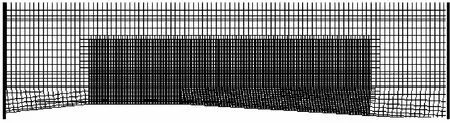

为复核承载板配筋数量,并分析承载板的裂缝开展情况、开裂后的钢筋应力发展情况,采用平面非线性有限元法对承载板进行了计算分析,断面选取同上,共4个典型剖面。典型剖面的计算网格如图4—5所示。

图4 非线性计算典型剖面(坝下0+082m)有限元模型

图5 承载板跨中部位网格

混凝土采用等效单轴应变本构模型;钢筋采用带硬化段的弹塑性模型;钢筋与混凝土粘结滑移曲线采用Houde公式;基岩、坝体混凝土、砂砾石按线性材料计算。混凝土与基础采用4~8结点等参单元。钢筋采用杆单元,粘结单元采用双弹簧单元。计算中模拟了承载板及坝体分层浇筑的施工过程。

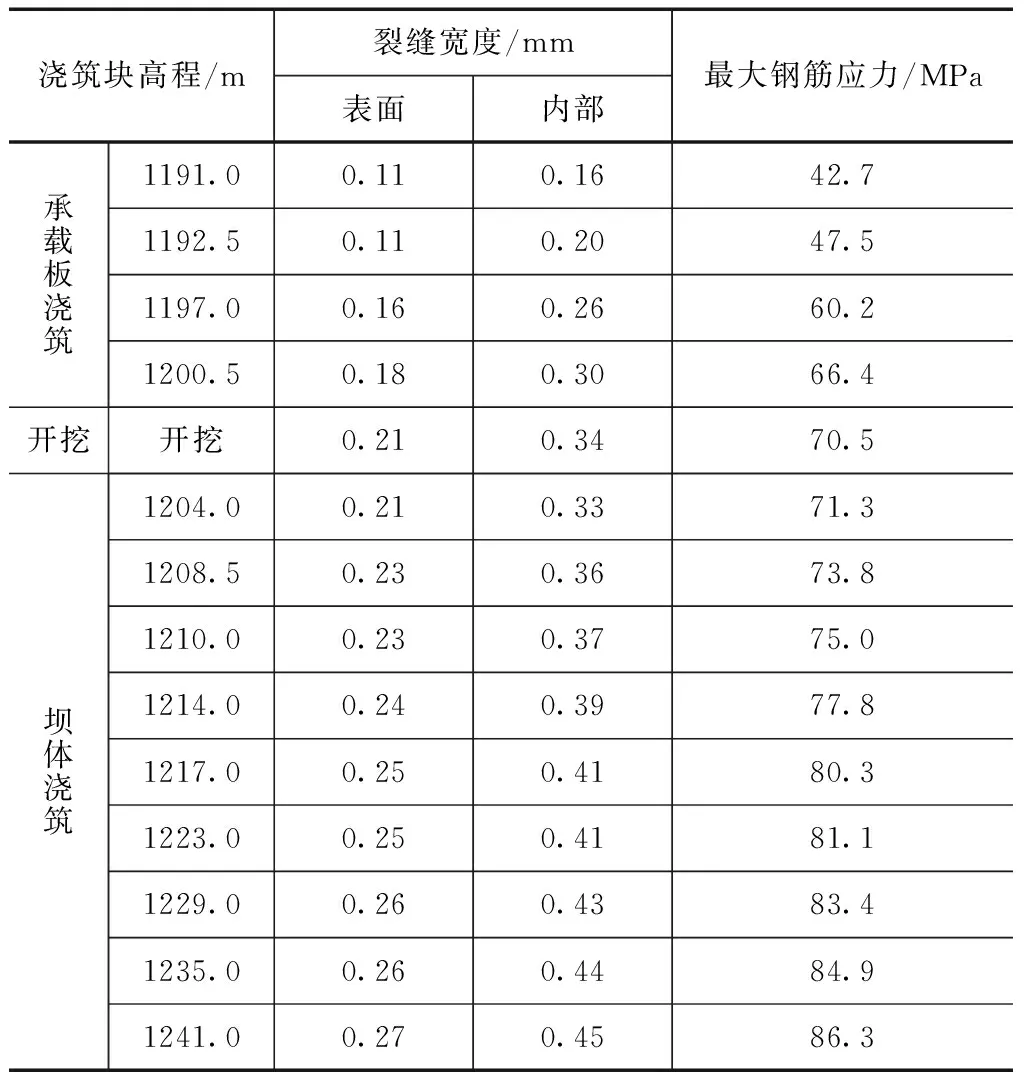

典型剖面计算结果见表3,如图6所示。

表3 坝下0+082剖面最大沉降、最大裂缝宽度与最大钢筋应力

图6 坝下0+082剖面最后一块混凝土浇筑后第7天时的裂缝分布图

裂缝发展过程分析:当第1块混凝土浇筑后,在承载板底部、承载板肩部和基岩交界处出现裂缝,除在肩部和基岩交界处出现沿基岩边界的斜裂缝外,其它裂缝均为垂直分布。此时,承载板底部表面的裂缝宽度不大,最大值为0.11mm;但承载板上表面由于配置钢筋较少,表面裂缝宽度较大,为0.16mm。随着后续混凝土的浇筑,裂缝深度和宽度均随之增大,但承载板底部的裂缝未进入第2浇筑块。最终的最大表面裂缝宽度为0.27mm,最大内部裂缝宽度为0.45mm(第1浇筑块上表面的裂缝),裂缝最大深度约3.0m。

钢筋应力发展过程:最大钢筋应力出现在跨中的底部钢筋部位,当第1块混凝土浇筑后,跨中部位出现裂缝,钢筋应力达到42.7MPa,此后随混凝土浇筑高度的提高而增加,承载板浇筑完成之前,每浇筑一层混凝土,钢筋应力约增加3MPa~5MPa,承载板浇筑完成后,每浇筑一层混凝土,钢筋应力约增加1MPa~2MPa,最终的最大钢筋应力为86.3MPa,小于钢筋抗拉强度设计值。

承载板的配筋数量复核:由以上计算结果可知,承载板开裂之后,随着上部混凝土浇筑高度的增加,承载板的沉降、裂缝深度、裂缝宽度和钢筋应力均平稳增加,未出现急剧增大的现象,说明钢筋的存在限制了裂缝的发展,承载板受到的荷载还未达到其极限荷载;最终的钢筋应力为86.3MPa,表面裂缝宽度为0.27mm,均在规范允许范围内,承载板的承载能力和正常使用能力均满足要求;另外,最终的表面裂缝宽度(0.27mm)已接近规范允许值(0.30mm),这说明承载板的配筋数量是合适的。

与线弹性计算结果对比:非线性计算的钢筋应力和裂缝宽度均比线弹性计算的结果小,这是由于线弹性计算的钢筋应力和裂缝宽度都只是按最危险的情况估算的,估算时假定所有拉力全部都由钢筋承担,而未考虑混凝土的作用,因此估算结果要比模拟钢筋、混凝土以及裂缝的非线性计算结果要大。

4.3 三维非线性有限元计算

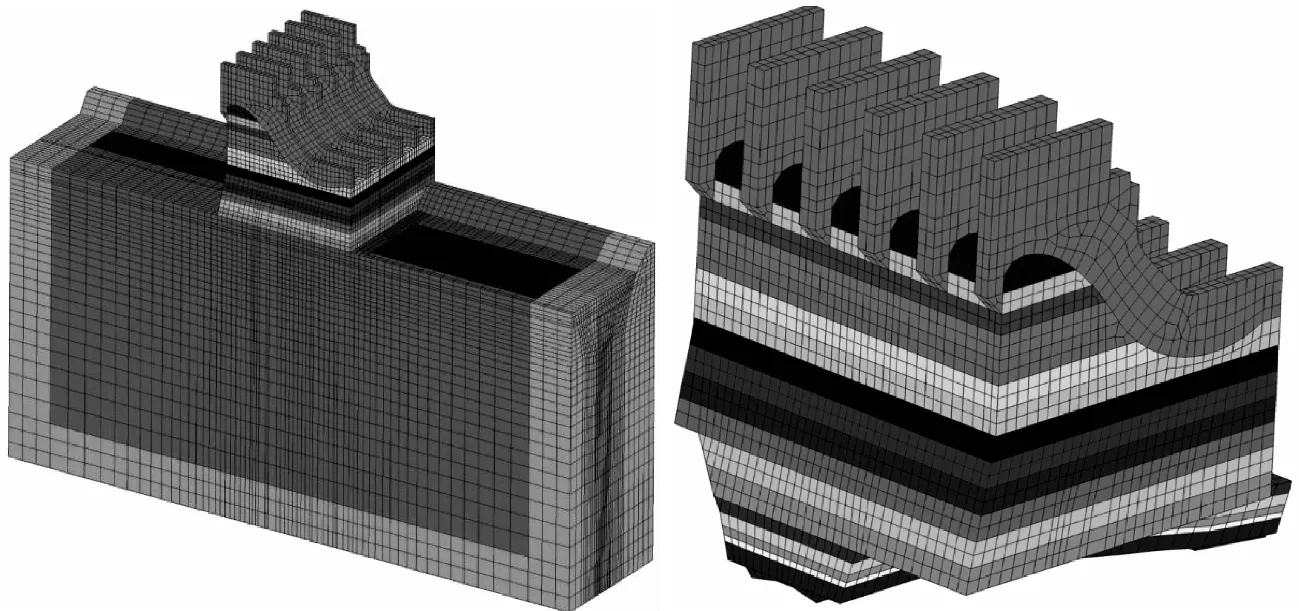

采用三维有限元法对承载板及溢流坝段三维整体受力情况进行计算分析研究。计算模型包括10#、11#、12#坝段在内的大坝、底板、深槽以及近域地基。计算中模拟了承载板及坝体分层浇筑的施工过程。计算模型如图7所示。

图7 三维线弹性有限元计算模型

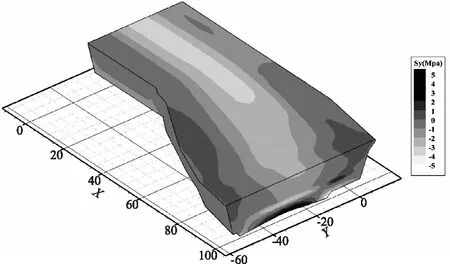

三维有限元计算结果:承载板最大沉降22.06mm,与平面线弹性有限元计算结果接近,承载板的最大横河向拉应力为5.19MPa,比平面计算结果小2.7MPa。可以看出考虑了承载板的三维效应后的应力有所减小,因此按平面有限法的计算结果配筋是可以满足承载的需要的。承载板的横河向正应力分布如图8所示。

图8 承载板横河向正应力

5 工程施工情况

坝基深槽承载板于2010年12月开始开挖,2月底开挖完毕并开始安装钢筋及浇筑混凝土,5月底完成全部承载板混凝土的浇筑,至9月底,已完成大部分洞挖施工,承载板上部坝体混凝土的浇筑厚度最高曾达70m。施工过程中各项监测数据正常,承载板运行状态良好,发挥了预期的承载作用,为实现工程的按期投产打下了良好的基础,也验证了本文的的结构分析方法以及分析成果的可靠性。

6 结 语

对于坝基深槽中的大型不规则三维厚板式结构,国内外尚无工程实例可供参考,本文研究其结构和受力特性,综合规范要求和业界先进的计算理论,提出其结构分析方法以及分析成果控制标准,并应用于工程之中,确保工程安全和按期投产,取得良好效益,可为同类工程提供借鉴和参考。