熊去氧胆酸的合成研究进展

罗玲玲, 于 江, 魏会强, 侯文彬*, 李祎亮*

(1. 天津中医药大学 研究生院,天津 301617; 2. 北京协和医学院-中国医学科学院放射医学研究所,天津市放射医学与分子核医学重点实验室,天津 300192)

熊去氧胆酸(UDCA)又称3α,7β-二羟基-5β-胆甾烷-24-酸,是一种具有多种生物活性的亲水性胆汁酸,也是治疗肝胆疾病重要的临床药物,能增加胆汁的分泌[1],抑制疏水性胆酸的细胞毒作用,保护胆管细胞和肝细胞免受毒性胆汁损伤,改善患者的发病率和死亡率。并且,它可通过改善肝移植后的原发性胆汁性肝硬化(PBC)患者肝酶水平,延缓肝组织学进展,进而降低疾病的复发率以及延长生存期[2]。1997年,美国FDA批准UDCA为唯一一种用于治疗PBC的一线治疗药[3]。近期研究发现,UDCA在癌症治疗中疗效显著[4],其与多种癌症诱发因子密切相关,介导并影响癌症基因组中致癌信号通路调控,如控制细胞周期、PI3K/AKT、 P53、 TNF-κB和JAK-STAT等,如图1所示为UDCA在肿瘤细胞中的作用机制。UDCA可特异性地调控细胞凋亡的阈值,抑制癌细胞生长[5]并诱导细胞自噬和凋亡[6-7]。此外,在进行性神经系统疾病治疗中,UDCA还可改善受损的线粒体功能,发挥神经保护的作用[8]。

人体胆汁酸中UDCA约占3%,其在胆汁酸酶催化合成过程中,可由鹅去氧胆酸在肠道中通过代谢反应少量合成[9-10]。鉴于UDCA具有丰富的医疗价值,通过化学和生物合成开发人工合成熊去氧胆酸以满足临床迫切的需求,已成为该领域药物研究的热点。以简便易得的动物胆酸为原料,化学合成技术方法合成,操作简单、试剂廉价,在工业上较为成熟。但工艺中化学有毒试剂以及手性难点等问题,成为工业技术转化的瓶颈,利用生物酶催化或目标菌种将胆酸(Cholic acid, CA)、鹅去氧胆酸(Chenodeoxycholic acid, CDCA)转换成UDCA,开发绿色、简便、高效的生物合成方法,成为近年来的研究热点。本文将近年来UDCA的最新合成方式进行了总结,分析并探讨现有工艺的优缺点,期望能为未来人工合成UDCA提供可借鉴、参考的信息。

1920年UDCA首次在熊胆汁中被发现, 但直到1937年才确定了UDCA的二羟基胆烷酸结构。胆烷酸母核由4个环稠合而成,即A环和B环呈顺式稠合,B环和C环呈反式稠合,母核上取代基的位置、数目的不同构成各种胆汁酸(Chart 1)。UDCA结构式的主要特征在于5-位β-H,3-位α-OH和7-位β-OH,其中7-位的羟基是区别于其差向异构体CDCA的唯一特征。最初UDCA是通过活熊胆汁引流法获得[11],但熊胆汁来源有限并且违反了动物保护法。1954年,Kanazawa等[12]成功地从胆酸中合成UDCA,随后,以CA、 CDCA、猪去氧胆酸(Hyodeoxycholic acid, HDCA)等原料通过化学合成UDCA的技术日益成熟。目前,相关研究主要致力于减少有毒试剂的使用、简化步骤、提高收率、降低生产成本、扩大工业化生产。

1.1 由胆酸合成熊去氧胆酸

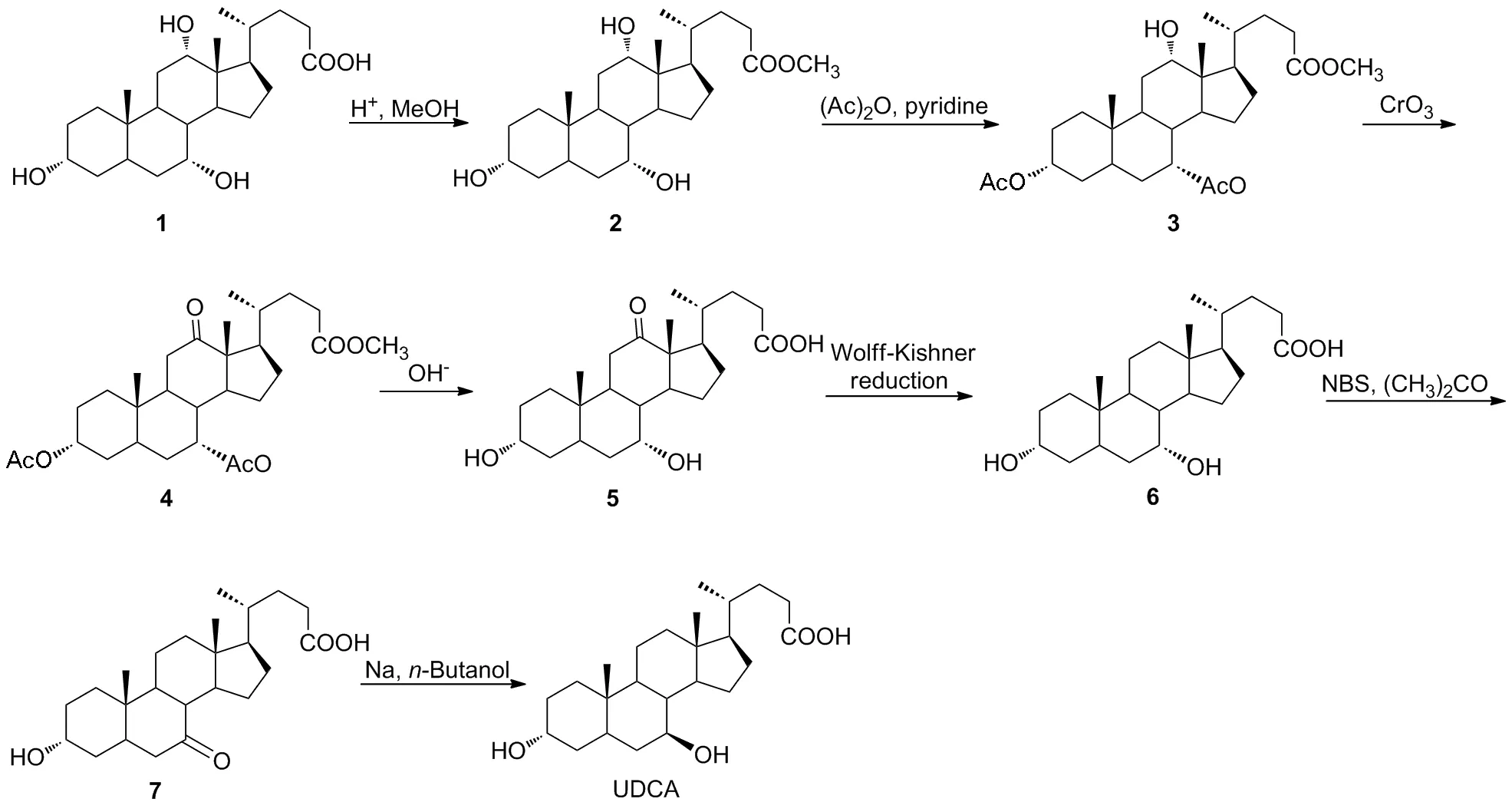

胆酸(CA)一般存在于牛、羊、猪的胆汁中,结构与UDCA相似,是UDCA合成的主要原料之一。该路线制备通常经侧链羧酸酯化、3-位和7-位羟基乙酰化保护、12-位羟基氧化成羰基、羧酸酯水解、酮还原、7-位羟基构型翻转等7步反应得到目标化合物[13](Scheme 1)。该路线中Wolff-Kishner反应还原12-位羰基为亚甲基,由于联氨毒性较大且容易爆炸,安全系数低,目前工业上一般采用流动化系统或碳化硅反应器,提升反应速度,避免过量使用联氨[14]。也有文献采用肼基甲酸甲酯代替联氨,其操作简单、安全[15]。Mozingo还原与Wolff-Kishner反应类似,收率约95%[16],但反应生成乙硫醇的特殊气味,不适合用于生产。欧松等[17]将胆酸12-位羟基置换为硫醚基团,再使用雷尼镍还原去除硫醚基团,该方法相对于水合肼还原,操作简单,优势明显。仇文卫等[18-19]采用叔丁醇钾作为立体选择性试剂,硼氢化钾为唯一供氢体,40 ℃常压下雷尼镍催化合成UDCA,产率由64% 提高到71%,该方法新颖、成本低、反应条件温和、环境友好,便于工业化生产。此外,运用Mitsunobu反应在偶氮二碳酸二乙酯(DEAD)或偶氮二碳酸二异丙酯(DIAD)和三苯基膦(PPh3)作用下,可直接实现7-位羟基的构型翻转;但该反应需在无水、无氧条件下进行,且反应温度、投料顺序、副反应等均难以把控,因此在工业上推广仍有待继续开发研究。

Scheme 1

Scheme 2

Scheme 3

1.2 由鹅去氧胆酸合成熊去氧胆酸

CDCA与UDCA互为差向异构体。由CDCA合成UDCA的传统合成方法是由CDCA通过甲酯化、选择性保护羟基、Jones试剂或NBS氧化和二氯化镍还原等步骤得到UDCA,步骤长且收率仅有43%[20]。经过探索发现,7-酮石胆酸(7K-LCA)是合成UDCA良好的中间体,将其作为原料通过催化加氢的方法进行立体选择性还原即可得到高纯度的UDCA。张国明等[21]报道在丙酮与水中用氧化剂NBS可将CDCA氧化为7K-LCA中间体,产率为86%,赵宏斌等[22]采用间接电氧化法,可将CDCA合成7K-LCA,产率约83%。由7K-LCA 合成UDCA,欧洲专利曾报道雷尼镍在KOCMe3和Me2CHOH存在下,常压40 ℃催化氢化还原得到UDCA,产率高达95%,UDCA纯度为97%[23]。为减低反应毒性和简化步骤,卢茂芳等[24]用NaClO代替Jones试剂氧化得7K-LCA,然后在金属锂-叔丁醇作用下两步法合成目标产物(Scheme 2)。此方法工艺简单,适合工业化生产,产率可以达到82%。

1.3 由猪去氧胆酸合成熊去氧胆酸

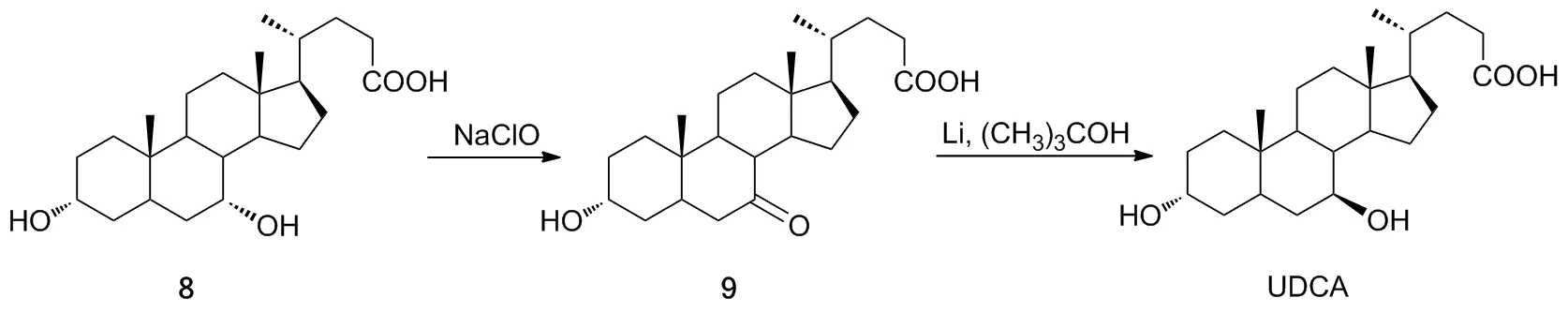

猪去氧胆酸(HDCA)是存在于猪胆汁中的一种天然甾体化合物,价廉、易得,是合成UDCA的重要原料之一。目前,开发出了多种以HDCA为原料合成UDCA的工艺方法,胡祥正等[25]对此进行了综述。这些方法的反应条件苛刻、总收率低,难以实现工业化的大规模生产[26]。2016年,Qian等[27]以6,7-OH转化的Shapiro反应为关键步骤,开发了一条新的、简便、高效的合成UDCA的路线,并通过区域选择性氧化和随后的自由基还原得到UDCA,总收率为26%(Scheme 3)。此外,因为有机硅烷试剂在自然界中的稳定性、无毒性和来源丰富,Qian等利用有机硅烷试剂发现了一条总收率较高的合成路线,该路线反应稳定、绿色高效(Scheme 4)。

Scheme 4

Scheme 5

1.4 以植物源为原料合成熊去氧胆酸

双钠醇(Bisnoralcohol, BA)是由一株新金分枝杆菌对植物甾醇进行侧链降解得到的化合物[28]。Wang 等[29]将植物来源的BA的3-位羰基变为乙二氧基得到化合物25,经PDC/NHPI氧化、H2SO4还原、Raney-Ni还原和水解,得到UDCA,产率约59%(Scheme 5)。 BA来源丰富,价格低廉。因此,以现有原料BA为原料,开发一种改进的UDCA规模化生产的合成路线是十分有价值的。Chen等[30]以植物源脱氢雄酮(Dehydroepiandrosterone, DHEA) 为原料,通过Mistunobu反应和区域选择性烯丙基氧化反应,开发了一条合成UDCA的新路线。在这条合成UDCA的新路线中,大多数反应步骤都有很高的转化率,8步总收率可达35%。这一发现启示从天然产物入手,设计合成目标产物,可解决原料来源和安全性问题,但植物的分离、纯化、分离量等问题还需要进一步探究。

尽管目前已经发展出多种以CA、 CDCA和HDCA等简便、易得的天然甾体化合物为原料合成UDCA的工艺方法,但产率低、步骤繁琐、反应条件苛刻且使用多种有毒化学试剂等缺陷,极大地限制了工业化生产与应用。工业上使用化学法生产的UDCA约为市场份额的30%,且制备纯度低[31],远远不能满足市场需求。因此,提高UDCA生产工艺水平是目前企业面临的最大技术难关,合成原料来源、绿色环保、工业化可持续性等仍然是合成工艺探索亟待解决的问题。

近年来,UDCA的生物合成技术发展迅猛,相比于化学合成,生物催化法具有绿色、高效、安全等特点,人们利用生物催化方法合成UDCA的研究也已经取得长足进步。

2.1 生物合成相关酶

7α-羟类固醇脱氢酶(7α-HSDH)和7β-羟类固醇脱氢酶(7β-HSDH)同属于短链脱氢酶/还原酶(SDR)家族,其中7α-HSDH可以将甾体底物中的7α-位羟基氧化为羰基,而7β-HSDH则将7-位羰基选择性还原为7β-羟基[32]。Lou等[33]在Clostridiumabsonum中分离得到7α-HSDH,通过基因编辑得到的突变体R194A催化效率(Kcat/Km)较高。据报道,大肠杆菌内7α-HSDH具有CDCA转化为UDCA的最高活性,但研究尚不成熟,目前国内外研究主要集中在异源表达工程酶的研究,此类脱氢酶可由野生细菌产生,表1为部分已报道的通过野生型微生物催化转化为UDCA的相关细菌。

表1 已报道的野生型微生物全细胞转化

2.2 辅酶再生因子

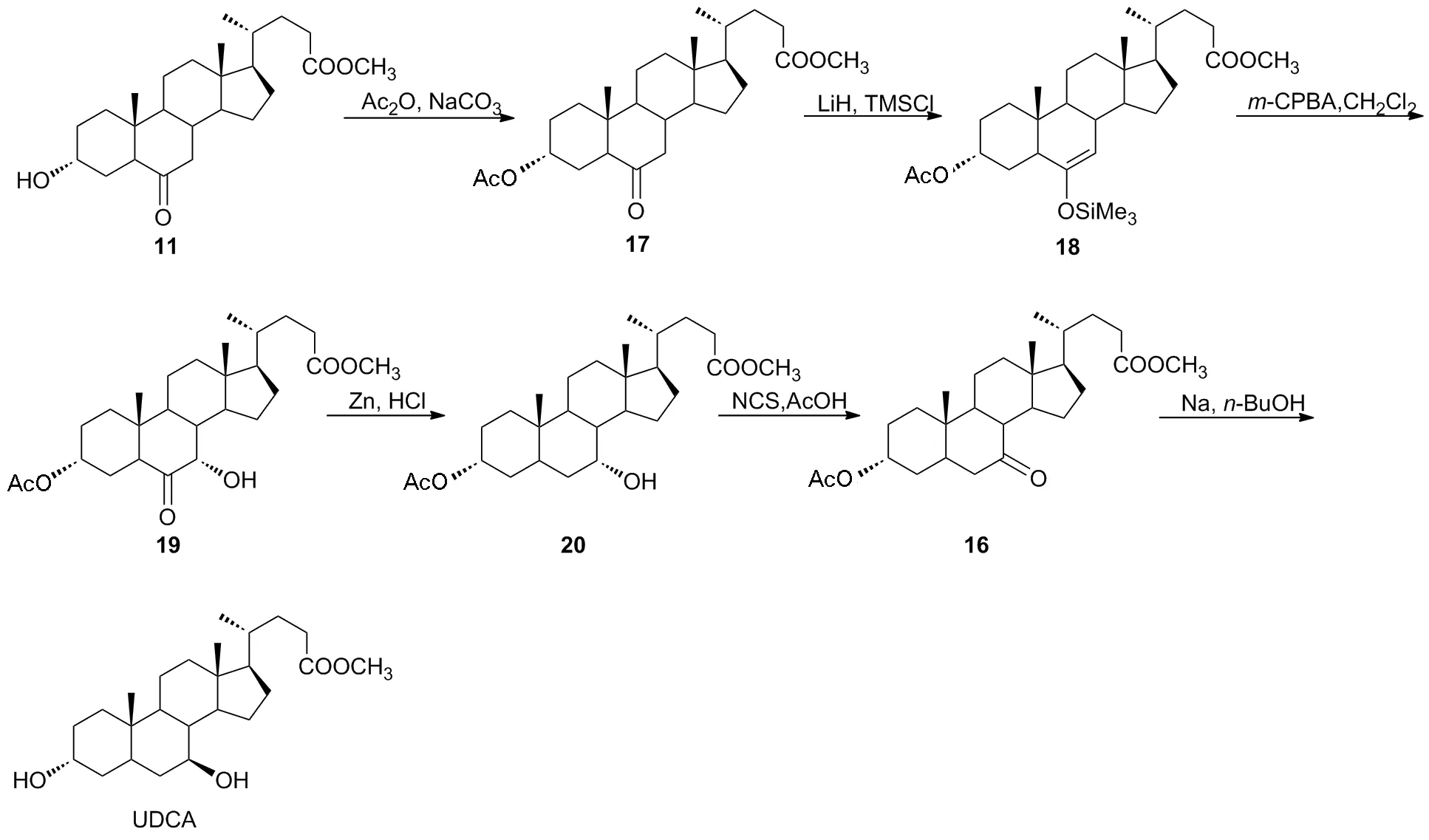

NADP+和 NAP+是辅酶再生因子,可作为供氢体参与体内多种代谢反应。其中,辅酶循环是氧化还原酶催化体系的核心技术。使用脱氢酶的微生物,通过提供适当的辅酶再生底物(如葡萄糖),利用微生物的辅酶再生系统,使辅酶再生循环使用。常用的辅助再生系统见图2。文献报道大多数7β-HSDH 是NADPH依赖性激酶。与NADP+相比,NAD+更经济,You等利用基于结构信息和保守序列比对的辅助因子特异性反转策略,合理地设计了一种源自Ruminococcustorques的重组7β-HSDH,其能有效地将7β-HSDH的 辅助因子NADPH转变为NADH[34]。 2019年,Fabio等[35]从Lactobacillusspicheri中鉴定了一株野生型依赖NADP+的7β-HSDH,并对其进行重组、纯化和生化鉴定。该酶与从Stenotrophomonas分离出的7α-HSDH联合使用能实现CA向UDCA转化。

图2 辅助因子的循环再生系统

2.3 UDCA的生物合成路线

CDCA能通过两步反应制得UDCA,即将7-位羟基氧化为羰基生成中间体7-酮石胆酸(7K-LCA),进而还原得到UDCA。在氧化过程中,在7α-HSDH的作用下CDCA氧化为7K-LCA,与此同时辅因子NAD+(NADP+)转化为NADH(NADPH),并在乳酸脱氢酶(LDH)的催化下将NADH(NADPH)转化为NAD+(NADP+),实现辅酶循环。随后,加热淬灭,使7α-HSDH和LDH失活,避免可逆反应。在还原反应中,7β-HSDH将中间体7K-LCA还原生成UDCA,与此同时辅因子NADH(NADPH)转化为NAD+(NADP+),并在葡萄糖脱氢酶(GDH)的作用下,实现辅因子NADH(NADPH) 的再生[36]。Zheng等[37]首次识别7β-HSDH在碱性环境下影响酶活性和热稳定性的关键氨基酸残基,采用易错聚合酶链式反应(ep PCR)、 DNA改组和定点诱变等技术多目标定向设计7β-HSDH,以大肠杆菌BL21(DE3)hsd-kan+基因敲除突变体为宿主,获得高水平的重组酶,实现了酶的高效表达。与野生酶相比,V3-1突变体在最适pH下活性提高5.5倍,稳定性提高3.5倍,UDCA产量提高7倍,产率90%。目前重组脱氢酶在500 L发酵罐中,已实现公斤级UDCA的规模化生产[38]。此外,秦和平等[39]利用磷酸缓冲液的底物CDCA,在辅酶Ⅰ(NAD)、 NADPH氧化酶2(NOX2)以及通入氧气的情况下,利用7α-HSDH酶催化氧化CDCA得到7K-LCA;在NAD、 L-苹果酸以及苹果酸脱氢酶存在的情况下,利用7β-HSDH催化还原7K-LCA得到UDCA。此方法操作简单,反应条件温和,转化率高达99%。

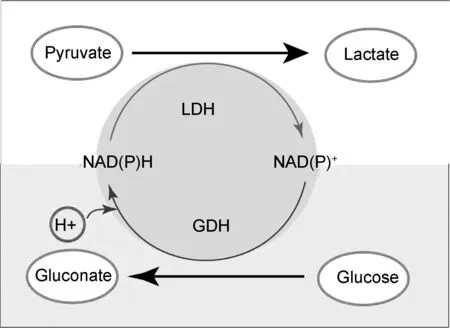

Scheme 6

Scheme 7

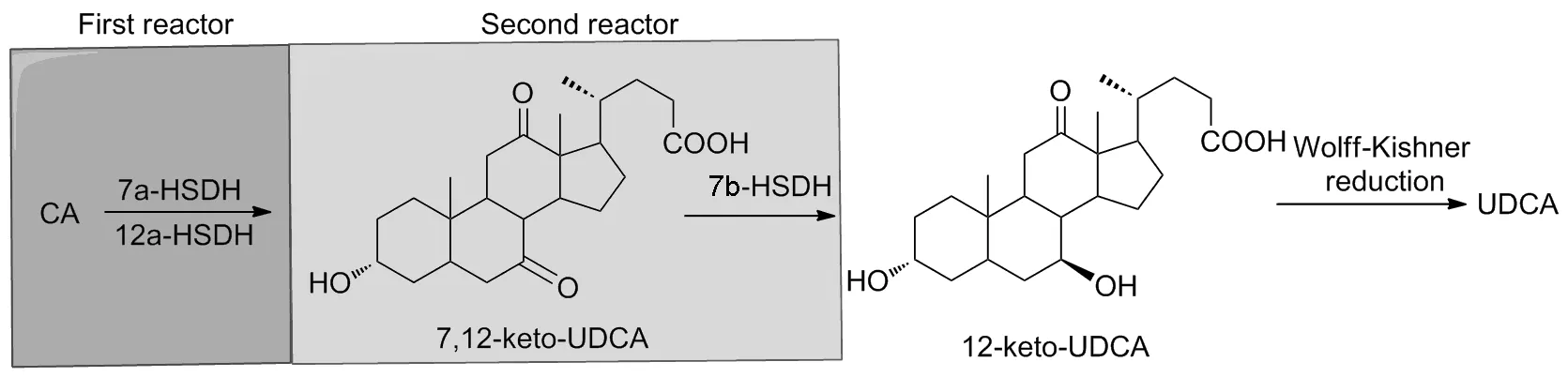

12-酮-熊去氧胆酸(12K-UDCA)是CA转化为UDCA的重要中间体。CA经7α-HSDH和12α-HSDH分别氧化7-位和12-位羰基,得到7,12-酮-熊去氧胆酸(7,12-keto-UDCA),该过程依赖NAD+辅助因子,并通过LDH和丙酮酸再生NAD+。 7,12-keto-UDCA经由依赖NADP+的7β-HSDH将7-位羰基还原为羟基,得到关键中间体12K-UDCA,并通过GDH和葡萄糖再生NADPH。中间体12K-UDCA经Wolff-Kishner还原得到目标产物UDCA。研究发现,高浓度底物会导致催化进行不完全,一锅法反应容易产生副产物,采用膜反应器生物合成法与化学合成法相结合方式进行改进,将7α-HSDH和12α-HSDH和一定浓度CA置入第一个膜反应器中,完成酶催化氧化反应,生成物7,12-keto-UDCA连续不断的透过分离膜进入含有7β-HSDH的第二级膜反应器;完成7,12-keto-UDCA酶催化还原反应后,生成的12K-UDCA 在碱性条件下与肼反应得到UDCA,收率维持在75%左右。该方法有效减少副反应,且延长酶循环使用期限。化学和酶的结合步骤时,应特别注意二者的配伍性,这种途径也是获得UDCA高产率的重要方法。

2.4 UDCA的生物合成方法

细胞内不同代谢途径存在大量的多酶级联反应,这些反应通常由两种或两种以上的酶参与完成。多酶级联反应中的有毒或不稳定中间体可能在出现的一瞬间就会被消耗[41],从而改变反应平衡,使其有利于产物的形成,推动可逆反应完成,减少反应时间,降低成本。Sun等[42]研究了化学酶法制备UDCA的关键步骤:两步还原脱氢胆酸底物的浓度会影响细胞的生长[41],抑制HSDH酶活性,限制产物的转化;此外,产物对酶活性的抑制也是导致不完全异构化的主要原因。Chen 等人通过使用具有不同辅助因子特异性的7α-HSDH和7β-HSDH,利用独立的辅助因子回收系统(以黄素氧化还原酶(FR)和黄素单核苷酸(FMN)为原料,建立了烟酰胺腺嘌呤二核苷酸(NAD+)再生体系,在一个锅内实现了CDCA到UDCA的完全转化[43]。在酶催化反应中,辅助因子的浓度会提高其再生速率,也会同时抑制另一个辅助因子,辅助因子的浓度比至关重要。Sun等人提出两步一锅批量还原DHCA为12K-UDCA的动态过程模型,通过多实验过程曲线拟合,推导了该机理和竞争底物酶反应的全速率方程,并分别确定了各酶反应的模型参数,模型分析为最佳反应条件的确定提供了重要依据[44]。

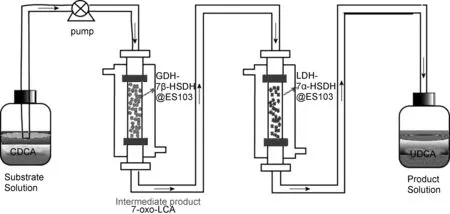

采用流动反应系统完成多步合成的固定化酶技术已广泛应用于UDCA的工业化生产。填充床反应器(PBR)是常用的一种固定化酶连续流动反应器,环氧化功能化树脂能通过共价结合方式,将UDCA生物合成所需酶类固定, 得到LDH-7α-HSDH@ES-103和7β-HSDH-GDH@ES-103。该工艺的流动化系统分为两个模块(图3),首先原料CDCA在NAD+依赖的LDH-7α-HSDH@ES-103的PBR中被氧化为7K-LCA,随后7K-LCA在第二个模块中的7β-HSDH-GDH@ES-103的PBR中被还原为UDCA,总反应时长为12 h,产率接近100%,时空产率为88.5 g/L[45]。一般酶半衰期约为23 h,固定化酶技术在保持较高产率情况下,可使酶的半衰期延长至近2 w,并能多次使用。

图3 从CDCA连续合成UDCA的级联填充床反应器示意图

2.5 生物合成的局限性

尽管生物合成的产率较高,但在工业化生产上仍具有一定的局限性。首先,所用到的酶不稳定(特别是7β-HSDH),在反应体系中会快速失活。其次,要想提高转化率,必须增加酶的用量,而酶的来源是主要的限制性因素。此外,在底物承载量低的情况下,高浓度的底物会影响酶的活性。而涉及酶的生物催化反应中,通常还存在酶的可回收性问题,由于生产过程中机械剪切的应力和物理损失,均容易造成酶的损失,导致酶的回收率下降。上述问题是限制UDCA的工业化生产规模的主要因素。此外,生物合成途径中还会涉及到如何兼顾关键酶的表达条件和催化条件、评定微生物的致病性、额外净化和无菌控制操作等其他问题[46-47]。目前生物催化底物负载量仅达到克级别,距离工业大规模生产还有相当距离,而在上述问题中,酶稳定性差是最关键的限制因素,因此筛选发现新型稳定高活性的相关酶类是该领域的研究重点,优化反应条件、提高底物负载量等是提高产率和降低成本的落脚点。

随着近年来UDCA及其衍生物在肝胆疾病及肿瘤治疗领域的不断发展,UDCA的合成已经取得突破性发展。目前UDCA化学合成法是大规模生产的主要方法,但受限于收率偏低、步骤繁琐和环境不友好等因素,未能满足市场需求。而生物合成法则因为转化率高、副产物少、环保安全等优点,将逐步成为当前制备UDCA的主流研究方向。伴随着生物工程技术、多级酶联反应和固定化酶技术的发展和应用,限制其生物合成的种种壁垒将逐渐被突破。生物合成UDCA作为一种先进的生产方式,在促使生产过程向环境友好型转化,降低成本,扩大收益,提高产品质量,其市场和发展前景广阔,开发潜能巨大。