关于铝电解槽铸铁浇铸阴极的常温铁碳压降-炉底压降的分析

陈金辉,刘铭恩,李广彬,王 旋

(1.广西百矿铝业有限公司,广西 百色 533000;2.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

铸铁浇铸阴极是指阴极钢棒与阴极炭块通过浇铸液态熔融铁水连接的阴极组。浇铸阴极有助于降低电解槽阴极压降,降低电解槽电压[3-4]。铸铁浇铸阴极的阴极压降(CVD)主要由以下五部分构成:钢棒压降、阴极炭块与钢棒的接触压降、阴极炭块压降、阴极炭块与铝液之间的接触压降、金属铝的压降[1],其中金属铝的压降和阴极炭块与铝液之间的接触压降非常小[2],因此,阴极钢棒与阴极炭块的接触压降将直接影响阴极压降。在实际浇铸过程中,浇铸阴极的浇铸质量与阴极炭块的材质、铸铁的成分、浇铸过程的工艺参数、炭块及钢棒预热的温度及分布、浇铸的顺序等因素密切相关[5],浇铸后的阴极组质量表征目前暂无非常明确的指标或参数,本文通过分析项目A、项目B两个500 kA电解系列的铸铁浇铸阴极的常温铁碳压降及实测炉底压降,判断两者的相关性,分析影响浇铸阴极常温铁碳压降的主要因素及其对炉底压降的影响关系。

1 实验方法

1.1 常温铁碳压降测试设备及测试方法

测试设备:铁碳压降测试仪。

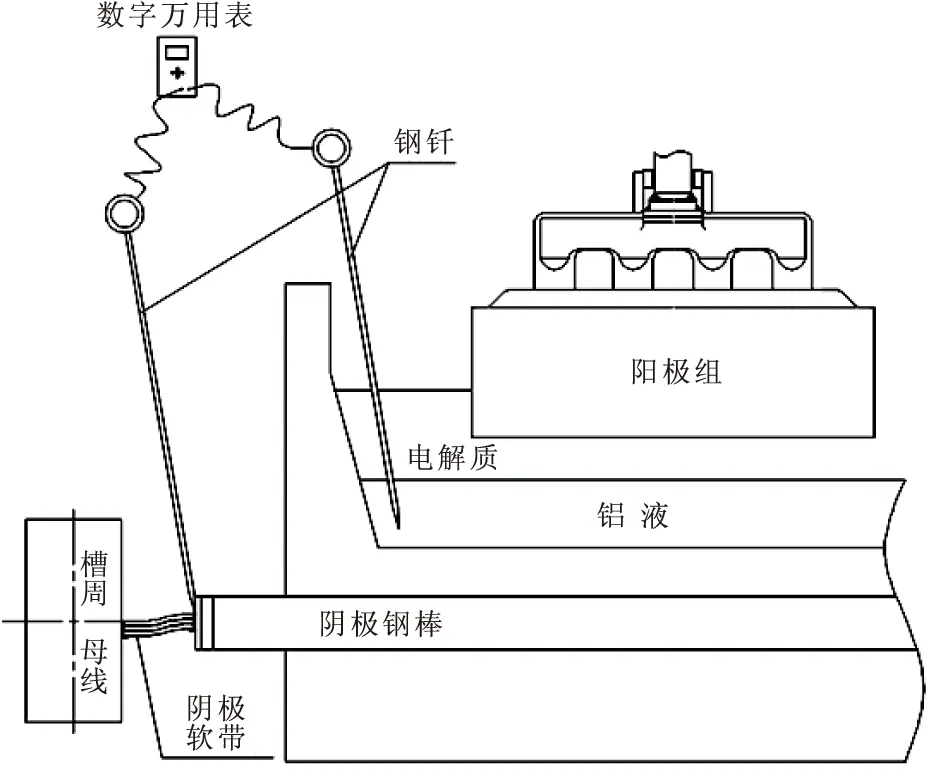

测试方法:阴极组浇铸后冷却至室温(25 ℃),测试时将浇铸面阴极炭块中间位置和阴极钢棒端面(1#~4#钢棒)作为测试点,分别与铁碳压降测试仪的正负极连接,连接后打开铁碳压降测试仪电源,此时阴极组两个测试点之间通过200 A的直流电流,测量过程中炭块中间的连接点保持不变,仅调整与阴极钢棒的连接点位置,按照阴极钢棒从1#~4#的顺序依此进行测量,记录电压测量值。图1 为阴极炭块组常温铁碳压降测试示意图。

图1 常温铁碳压降测量示意图

1.2 炉底压降测试设备及测量方法

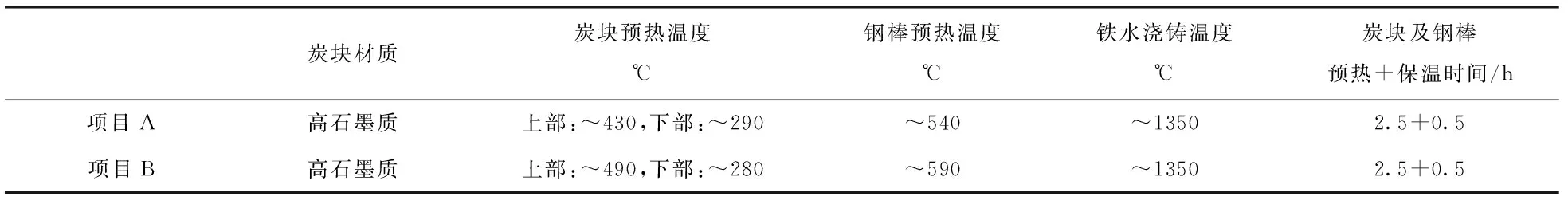

测试设备:数字万用表,钢钎,连接导线等。

测试方法:测试前先将一端与钢钎连接,另一端与数字万用表正负极连接。在电解槽正常生产条件下,将其中一个钢钎插入电解槽内的液态铝液中,另一个钢钎接至与该阴极对应的阴极软带与爆炸焊块的连接处,读取万用表显示电压值,并记录电压测量值。图2为电解槽炉底压降测量示意图。

图2 电解槽炉底压降测量示意图

2 实验结果

2.1 浇铸阴极材料及浇铸工艺参数

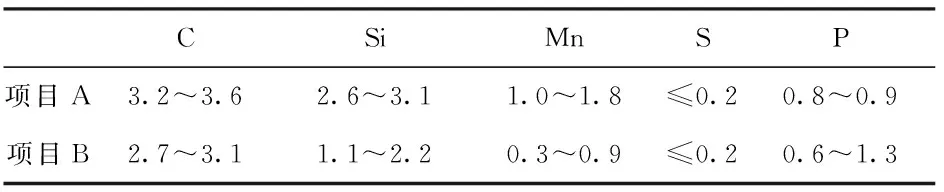

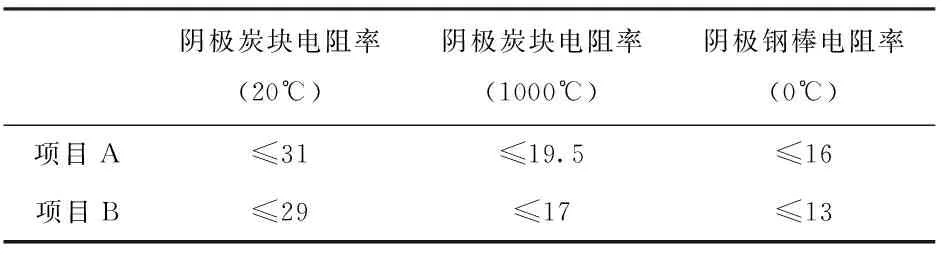

项目A、项目B两个铝厂的阴极炭块及阴极钢棒的设计尺寸相同,分别对两个铝厂的阴极浇铸过程进行了跟踪记录,两个浇铸现场采用相同的预组装工艺,均采用燃气预热炉进行钢棒及炭块的预热,每炉次加热两组阴极组,加热方式为多点加热。浇铸过程中单个钢棒槽一次浇铸完成,两组阴极共8个钢棒槽依此浇铸,浇铸顺序相同。浇铸后冷却方式均为空冷。两个铝厂的其他浇铸过程参数及铸铁成分分别如表1及表2所示,阴极钢棒成分及阴极炭块电阻率分别如表3、表4所示。

表1 铸铁浇铸参数对比

表2 两个现场的铸铁成分对比 %

表3 两个现场的阴极钢棒成分对比 %

表4 两个现场的阴极炭块电阻率对比 Ω·mm2/m

2.2 常温铁碳压降测量结果对比分析

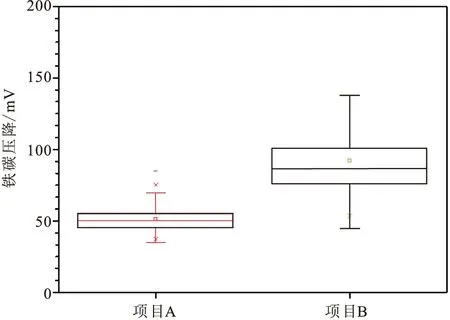

待浇铸后阴极冷却至室温(~25 ℃),分别测量统计了两个500 kA电解系列的浇铸后阴极炭块组的常温铁碳压降,每组阴极组的铁碳压降值为四个钢棒位置测量值的平均值。其中项目A统计的阴极组数量为1440组,项目B统计的阴极组数量为1920组。图3、图4分别给出了两个浇铸现场浇铸后阴极炭块组的铁碳压降分布对比图及箱线图。

从图3可以看出项目A阴极炭块组的铁碳压降主要分布在40~60 mV,该区间的比例约占到总量的85.1%,小于40 mV的比例约占3.5%,剩余的比例约11.4%的阴极组压降在60~90 mV。

图3 常温铁碳压降分布对比图

项目B阴极炭块组的铁碳压降主要分布在60~120 mV,该区间的比例约占到总量的84.4%,小于60 mV的比例约占4.5%,约10%的阴极组压降在120~200 mV,约1.1%的阴极炭块组压降在200 mV以上。

图4给出了两个项目阴极炭块组的铁碳压降分布箱线图,项目A阴极炭块组的铁碳压降中位数约50 mV,项目B阴极炭块组的铁碳压降中位数约90 mV,约是项目A阴极炭块组铁碳压降的1.8倍。

图4 阴极炭块组铁碳压降箱线图

由于阴极炭块材质、阴极钢棒及铸铁成分、预热温度等因素的不同,两个现场阴极组常温铁碳压降存在一定差别, A现场的浇铸阴极常温铁碳压降明显低于B现场的压降值。

2.3 电解槽炉底压降对比分析

浇铸后的阴极组经过捣打料填充、糊料填充、锚固件焊接、防渗浇注料浇注等工序后,完成成品阴极组的组装。同时每组阴极组根据常温铁碳压降的测量结果进行编号,电解槽筑炉时将铁碳压降值接近的阴极组安装在同一台电解槽中,在同一电解槽内,压降小的阴极组放在电解槽两端。电解槽筑炉结束并完成上部结构及母线的安装,经通电焙烧启动并稳定正常生产后,测量电解槽炉底压降并记录。两个现场的系列运行电流均为500 kA,炉底压降测量时间为启动并稳定运行三个月。

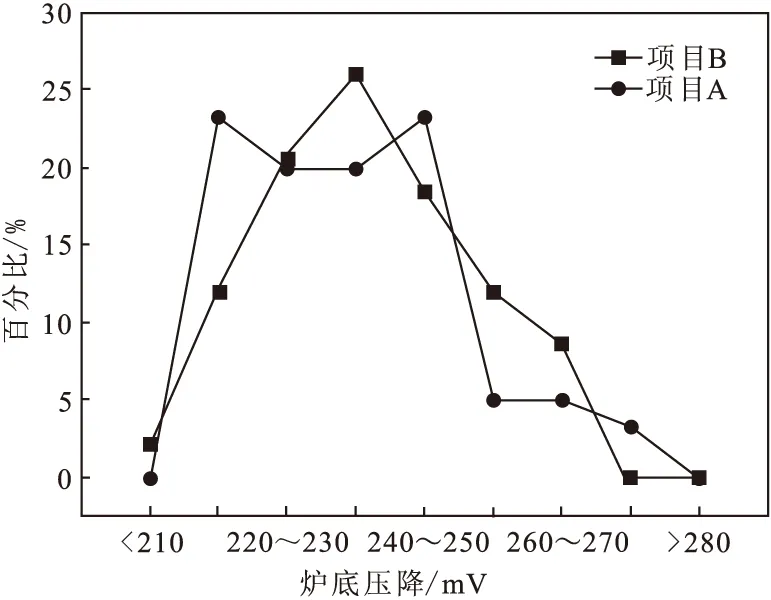

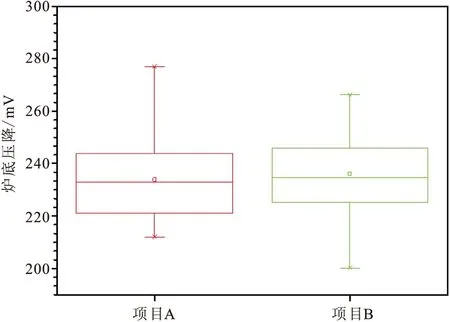

图5、图6分别为项目A及项目B的电解槽炉底压降分布对比图及箱线图,两个现场的电解槽炉底压降分布规律基本接近。项目A电解槽炉底压降主要分布在210~260 mV,占比达到91.7%,其余分布在260 mV以上。项目B电解槽炉底压降主要分布在210~260 mV,占比达到89.1%,其余主要分布在260 mV以上。

图5 电解槽炉底压降分布对比图

图6 电解槽炉底压降箱线图

项目B炉底压降统计数据上下边缘值略高于项目A炉底压降上下边缘值。两个项目电解槽平均炉底压降分别为234 mV、236 mV。

从炉底压降测量结果可以看出两个现场的炉底压降的分布规律基本类似,平均值基本相同,并未呈现出明显的差别。

3 实验结果对比分析

从图1~图6的铸铁浇铸阴极的常温铁碳压降与电解槽炉底压降分布可以看出,项目B阴极炭块组的铁碳压降均值约为项目A阴极炭块组常温铁碳压降2倍,而投产后的电解槽炉底压降分布二者接近,均值基本相同。由此可见,阴极炭块组常温铁碳压降与生产中的炉底压降未呈现明显的对应关系。即在常温铁碳压降较高的情况下,在电解槽的投产运行后并未呈现高炉底压降。

两个现场的阴极炭块组的结构形式及设计尺寸规格均相同,主要区别为阴极炭块、阴极钢棒材质、铸铁成分的不同以及炭块和钢棒预热温度的不同,常温铁碳压降及炉底压降均为上述因素综合影响的结果。项目B采用高石墨质阴极炭块,其常温电阻率(20 ℃)及高温电阻率(1000 ℃)较项目A阴极炭块的电阻率均要低,二者的常温电阻率差异约在6.8%左右,高温电阻率(1000 ℃)差异约在14.7%左右。项目A阴极钢棒的电阻率要高于项目B阴极钢棒的电阻率,二者差异约在23%左右。即从材料性能方面,项目B所使用阴极炭块及阴极钢棒较项目A均具有更好的导电性。

铸铁浇铸阴极生产过程是一个高温生产过程,而常温铁碳压降为冷态下的测量结果,浇铸后的铸铁与钢棒及炭块间由于热胀冷缩的原因通常会出现一定间隙,由于两个项目的铸铁成分以及预热温度的不同,项目A阴极炭块与阴极钢棒之间填充铸铁后的铸铁压降及其与钢棒及炭块之间的接触压降较项目B要低,最终项目A阴极组常温铁碳压降较项目B要低。而成品阴极炭块组进入电解槽后的生产温度将达到900 ℃以上,阴极炭块、钢棒及铸铁又会发生膨胀,彼此之间将充分接触,此时两个项目的炉底压降基本相同,在生产的高温环境下,项目A的阴极炭块组的接触压降部分升高的较项目B更大,导致两个项目最终的炉底压降基本接近。

4 结 论

(1)项目A阴极炭块组的铁碳压降主要分布在40~60 mV,炉底压降主要分布在210~250 mV。项目B阴极炭块组的铁碳压降主要分布在60~120 mV,电解槽炉底压降主要分布在210~260 mV。常温铁碳压降和生产状态下的炉底压降并无明显的对应关系。

(2)项目B所使用阴极炭块及阴极钢棒较项目A均具有更好的导电性,而项目B阴极组常温铁碳压降较项目A要高,即项目A阴极炭块与阴极钢棒之间填充铸铁后的铸铁压降及其与钢棒及炭块之间的接触压降较项目B要低。随着温度所升高,项目B的铸铁压降及其与阴极钢棒与阴极炭块之间的接触压降较项目A升高小,最终两个项目炉底压降分布基本相同。

(3)阴极浇铸过程中阴极炭块及钢棒的预热温度、加热速度、阴极炭块保温的时间、铸铁的成分、浇铸温度等每个生产过程的质量控制都将影响最终浇铸质量,而浇铸质量的好坏主要体现在炭块是否出现裂纹、钢棒是否变形等方面,并不能体现在冷态下的铁碳压降的高低。

(4)阴极钢棒-铸铁-阴极炭块两两之间的接触压降受到材料成分、尺寸、形状以及预热温度等诸多因素的影响,且焙烧启动后的炉底压降也受到多方面生产因素的影响,因此上述数据采集的不确定性,不同铝厂数据的可比性等也存在深入探讨的空间,下一步将通过模拟仿真、现场生产数据跟踪、分析更多铝厂数据等方式对相互之间的关系进行进一步分析研究。