预制装配化桥梁墩梁一体化架设施工技术

唐为群

山西路桥建设集团有限公司公路工程总承包分公司 山西太原 030006

一体化架设施工技术能够实现桥梁上部结构、下部结构的同步安装,在很大程度上提升了桥梁项目施工效率,而且实现了桥梁项目建设的机械化作业。与此同时,桥梁各预制构件都采用梁上运输方式,施工占据的面积比较小,关于沿线路面的运输要求也较少,有效解决了城市桥梁项目建设难题。一体化架设技术无需使用履带吊,控制了设备数量,减小了成本投入。本文结合城市立交桥项目,重点研究了预制装配化墩梁一体化架设技术。

1 项目背景

此城市立交桥是多路交汇大型枢纽工程,是城市主干线网络体系中的关键节点,也是实现城市各区交通流转换的核心设施。本文选择城市立交桥A1、B2匝道桥的直线段为预制装配化施工试点项目,其中A1匝道桥的长度为440m,桥跨径是4×40m+4×40m+3×40m;B2匝道桥的长度是360m,桥跨径是3×40m+3×40m+3×40m。混凝土主梁设计的是单箱单室结构,桥面的宽度是9.5m,节段梁的标准节段长度是3.0m,其中梁段的最大重量接近是80t,详见图1所示。A1、B2匝道采用的预制墩柱是独柱墩(属于花瓶式)与双柱墩,柱墩的最大墩高度为12m,最大重量接近是89t。考虑到预制墩、节段梁的施工采用履带吊或是架桥机,需要配置大量的设备及技术人员,占地面积较大,同时对既有交通与环境造成较大影响,所以通过综合分析、研究提出了墩梁一体化架设技术,同步架设预制墩柱和节段梁。

图1 立交桥匝道结构

2 墩梁架设方案对比分析

2.1 “架桥机”+“履带吊”

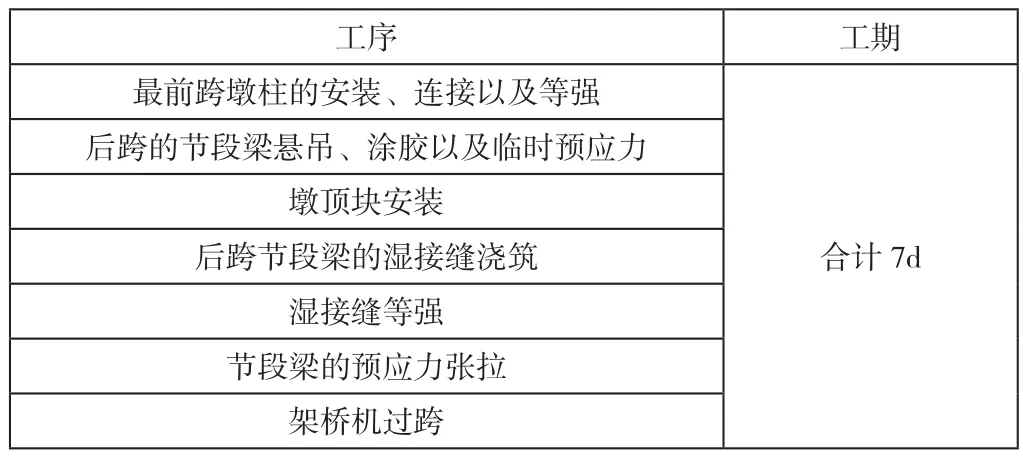

预制墩柱基本选择的是“履带吊”架设方式,待预制墩柱吊装完成之后,从墩顶处设置架桥机实现节段梁的有效架设,同时墩顶快的架设应采用履带吊实施辅助安装[1]。此施工方案中需要利用履带吊实施墩柱和墩顶块安装,控制工期是节段梁安装工效。此项目中某一跨节段梁的架桥机安装工期是7d,详见表1所示。

表1 “架桥机”+“履带吊”施工方案工效

2.2 一体化架桥机

自主研发一体化架桥机,能够实现预制墩柱、节段梁架设。其是以普通架桥机为依托增设一跨,利用承台或是路面前支腿进行预制墩柱架设,从而完成墩梁一体化架设。与此同时,一体化架桥机能够实现预制墩柱和节段梁的同步化安装,其中控制工期是安装节段梁工效。此项目中某一跨节段梁的安装工期是7d,详见表2所示。

表2 一体化架桥机施工方案工效

2.3 施工方案对比

通过对上述方案进行对比分析,其中一体化架桥机方案优势比较突出:①预制墩柱与节段梁能够同步进行安装,显著提升了工效;②各预制构件采用的是梁上运输方式,不会占用道路空间;③从普通架桥机中增设支腿(数量是1条),不需要采用履带吊,控制了设备数量以及成本投入。所以综合对比后确定选择一体化架桥机进行预制墩柱与节段梁架设施工。

此项目中的一体化架桥机包含主梁、前支腿、中支腿、后支腿、吊具、起重天车以及电气系统等。从本质上分析,一体化架桥机使用的是全跨悬挂拼装技术方式,喂梁选择的是底部喂梁或者是尾部喂梁,适用于桥跨不超过40m,吊装重量不超过800t,纵坡不超过4.0%,横坡不超过3.0%,曲线半径大于500m。

主梁设计的是三角形断面桁架,确定的中心距是6.5m,总体长度是89.3m,腹杆与弦杆以销轴方式进行连接,从而为储存与运输创造便利条件。在架桥机实施架梁与过跨阶段,其中主梁的纵坡是25,而横坡则要调平[2]。

前支腿设计的是“横梁+伸缩套(一共为3层)”结构,以插销方式固定,通过环链葫芦进行驱动式伸缩,从底部建立支撑梁,然后和承台进行锚固处理。前支腿的伸缩高度接近是16m,最短达到2.5m,适用于架梁、过跨施工。此一体化架桥机的前支腿作用为:①为墩柱、墩顶架设提供前支撑点;②为整机过跨倒腿提供前支撑点。

中支腿与前支腿设计一样,其是架桥机的关键执行部件,以顶升油缸方式进行支撑,形成达到1000mm,能够完成整体卸载,同时设计了纵推与横移油缸,配置了智能监控功能。此一体化架桥机的中支腿作用:承载梁与架桥机重量,实现架桥机前移过跨的有效驱动,实现整机姿态的调整,利用起重天车调运完成前移、后移。

后支腿设计的是“伸缩套+横梁一体式”结构,配置了调节油缸(其行程达到800mm),上部安装滑板,在过跨阶段主要支撑主梁滑行10m,然后讲锚固进行拆除且悬空随主梁前行,同时采用了自行走电机驱动[3]。此一体化架桥机的后支腿作用:①为架桥机倒运阶段中支腿提供支撑;②为架桥机纵移走行阶段提供后支点。

起重天车包含前天车(其重量是120t)与后天车(其重量为100t)。为了能够在特殊环境条件下符合架桥机的使用要求,起重天车需要安装自动保护装置,比如卷扬机、超载保护设备以及上、下限位装置等。

吊具采用的是全旋转式吊具,以油缸方式进行纵坡与横坡调整(范围是±4%)。吊具通过无线遥控方式实现控制,操作技术人员能够在拼装梁面的范围之内实施作业。吊挂包含了专用墩顶块吊挂与通用普通节段梁吊挂,其中墩顶块设计8个吊点,而普通节段梁设计了4个吊点,从主梁上以高强螺纹钢方式悬挂节段梁。

液压系统包含泵站、油缸以及管路等。整机一共配置了5套液压系统泵站。

电气系统包含电气柜、电气房以及遥控器。其中核心操作为遥控器。此外,电气系统配置了安全监控系统,能够实现整机数据信息的实时监测,例如天车的行程、油缸压力、起升高度以及风速等,当出现异常情况后能够立即报警,从而使操作技术人员第一时间发现与处理故障[4]。

3 一体化架设施工技术

结合城市立交桥项目实际情况,一体化架桥机首先需要实施B2匝道桥作业,待施工完成后退回路基,以横移方式过幅变线,然后架设A1匝道桥墩柱和节段梁。

3.1 架桥机安装

此项目中一体化架桥机的安装作业选择的是低位拼装方式。从B2匝道的路面上进行中支腿(数量是2套)拼装,然后吊运到指定位置并实施锚固处理;从地面上完成主梁节段的组合拼装,把主梁节段(一共是4个)通过拼装成为一体,通过汽车吊(重量级别为80t,数量是2台)把主梁(数量是2根)以整体式吊装到中支腿位置,同时利用纵移油缸完成锁定;通过汽车吊实现余下部分的有序安装,以及进行前支腿与后支腿安装,同时根据规定要求进行起重天车安装,最后实现液压设备和电气系统等相关参数调试[5]。

3.2 标准跨施工

待架桥机安装结束之后,需要纵向移动至架梁处,然后就能够实施标准跨的墩梁一体化架设,具体流程如下:①通过架桥机实现上一跨的节段梁架设,利用前起重天车进行后中支腿吊运,然后安装于前墩顶块之上;②后起重天车前移到前墩位置,和前起重天车一起作为配重。同时进行中支腿纵推油缸,使主梁朝着施工方向前移10m;③将后置退和梁面的锚固实施拆除处理,然后收起油缸并处于悬空状态。同时进行中支腿纵推油缸,使主梁朝着施工方向前移15m,把起重天车移动到中墩的中支腿位置作为上方配重,紧接着过跨到前支腿实现后支撑,按照要求实施锚固处理;④起重天车移动到架桥机尾部吊运超前墩柱,前起重天车吊装点以钢丝绳卸扣方式和墩柱进行有效连接,而后起重天车吊装点以吊板方式与墩柱紧密连接;⑤通过起重天车将超前墩柱吊运到架桥机前跨位置,将起重天车落钩使墩柱平稳落地,紧接着接触后起重天车吊钩,而前起重天车吊升墩柱翻转方向以及纵向移动,一直到墩柱起吊处于竖直状态[6];⑥利用前起重天车将墩柱吊起,然后实施对位安装,待墩柱承台条件符合要求之后,通过前起重天车实施墩顶块精准对位安装;⑦通过后起重天车将节段梁进行吊挂,然后张拉临时应力,以及进行湿接缝浇筑作业,最后张拉永久预应力,实现节段梁的架设施工。当一联拼装施工结束之后,需要实施体外预应力张拉与压浆,实现体系有效转换,最后完成桥面体系与相关附属设施的施工。

3.3 首末跨施工

相较于标准跨施工而言,首末跨施工与其不同的一点是中支腿需要从路基临时基础上进行锚固,以实现桥台的有效保护。

3.4 边跨施工

相较于标准跨施工而言,边跨施工与其不同的一点是边墩安装结束之后,紧接着就要进行墩旁托架安装,以实现边墩顶块的有效固定[7]。与此同时,前支腿底部应建立支撑基础,以确保支腿承载力满足设计规定基本要求。

3.5 架桥机后退

从本质上分析,掐架桥后退就是指架桥机前进流程的反转,具体如下:①架桥机实现最后节段梁架设施工;②把后支腿移动到架桥机主梁的尾部,同时起重天车移至后中支腿位置进行配重;③通过中支腿推动主梁朝后过跨10m;④起重天车移动到前中支腿位置进行配重,同时利用中支腿推动主梁朝后过跨15m,完成后支腿和梁面有效支撑、锚固;⑤通过中支腿推动主梁朝后过跨至指定区域后停止,同时和后中支腿进行相锁定[8];⑥通过起重天车将前中支腿吊运到后中支腿的后方进行安装锚固;⑦重复操作“①至⑥”,直至架桥机推到设计指定位置。

4 结语

文章结合城市立交桥项目实际情况,首先对比分析了墩梁架设方案,然后综合研究了预制装配化墩梁一体化架设施工技术,主要包含了架桥机安装、标准跨施工、首末跨施工、边跨施工以及架桥机后退等。实践表明,此城市立交桥项目采用的预制装配化墩梁一体化架设技术合理、可行,有效保证了立交桥施工质量及安全,也为后续类似项目施工提供了借鉴。