基于动态贝叶斯网络的大倾角工作面飞矸威胁等级评估

刘 明,周一童,伍永平,多依丽

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.辽宁石油化工大学 环境与安全工程学院,辽宁 抚顺 113001;3.西安科技大学 能源学院,陕西 西安 710054)

0 引 言

大倾角煤层是以煤层倾角超过煤的自然安息角所出现的滑动、失稳等现象为主要特征而命名的。大倾角煤层由于倾角较大,其工作面系统可靠性较低,防护装置效率偏低,安全事故屡有发生[1-3]。采煤工艺优化虽然可以减少飞矸形成的数量,但仍无法从根本上避免对人员设备的伤损害事故发生。

我国的专家学者先后对大倾角煤层长壁工作面出现的飞矸现象进行研究与实践,并且设计提出了多种挡杆设备与防护技术。文献[4]设计了一种光栅识别的大倾角煤层自动挡矸装置,该设备可以有效解决因飞矸运动的随机性而引起的飞矸防护困难的问题。刘明申等[5]研究发明了一种渔网状柔性挡矸网、铁质遮挡和挡矸输送带的防护装置。随着飞矸治理与控制能力的提升,何贵荣等[6]提出了改进版的“挡煤帘”“柔性挡杆设施”等。虽然目前的防护装置很多,但对于大倾角煤层飞矸灾害防治大多都是采取被动防护装置及措施[7-8],少有学者研究飞矸的运动机理,根据飞矸的运动机理去设计防护装置[9-11]。基于此,通过Rocfall结合正交试验方法,找出影响飞矸威胁的因素,最后利用动态贝叶斯网络对飞矸威胁等级进行评估。

1 基于正交试验飞矸威胁因素分析

1.1 工作面飞矸运动模型的构建

在大倾角煤层开采过程中,采煤机甩煤、推移刮板输送机、移架等扰动下静止的煤(岩)块启动。以新疆乌鲁木齐艾维儿沟2130煤矿25221大倾角大采高综采工作面为例,设飞矸初速度为3 m/s,工作面长度为120 m,工作面底板为砂岩,飞矸质量为5 kg,数量为100,角速度为30 rad/s,基本参数见表1。

表1 模型参数Table 1 Model parameters

表1中,碰撞恢复系数表征了碰撞前后物体间速度的比例关系,只与碰撞物体材料有关。

工作面飞矸发生空间如图1a所示,通过Rocfall模拟100次,得到飞矸运动轨迹如图1b所示。

图1 大倾角煤层工作面Fig.1 Working face of steeply dipping seam

由于飞矸模型参数均具有随机性,当参数发生变化时,飞矸运动轨迹也会随之变化,同时飞矸的总动能、弹跳高度、沿工作面运动距离等观测变量也会发生显著变化,为了探究哪些因素对飞矸威胁具有决定性的影响,需通过正交试验进行分析[12-13]。

1.2 影响因素分析

由于大倾角煤层工作面飞矸伤损程度取决于飞矸的能级,因此将飞矸具有的总动能作为飞矸威胁的评判依据,飞矸总动能为

Ek=(mv2/2+Jω2/2)N

(1)

式中:Ek为飞矸总动能;m为飞矸质量;v为飞矸速度;J为飞矸的转动惯量;ω为飞矸角速度;N为飞矸的数量。

飞矸沿工作面运动速度为

(2)

式中:vt为切向速度;vn为法向速度。

飞矸的运动速度v与飞矸的初速度v0和工作面长度L以及煤层倾角θ有关,工作面越长,煤层倾角越大,飞矸运动到底端具有的动能越大,若飞矸运动过程中与工作面底板发生碰撞,则飞矸碰撞后的速度与法向碰撞恢复系数Rn、切向碰撞恢复系数Rt有关。从以上分析可知,影响飞矸动能的因素有:m、N、ω、θ、L、Rn、Rt、v0。假设飞矸运动过程中不发生解体,所以飞矸数量是固定的;由于角速度对总动能影响较小,暂不考虑转动动能。综上所述飞矸威胁评判依据有6种影响因素分别为:m、v0、θ、L、Rn、Rt。

1.3 确定参数取值

采用Rocfall进行建模,选取6种影响因素m、v0、θ、L、Rn、Rt进行取值分析,根据正交试验的原理,将飞矸运动到工作面下端头处的总动能为目标,考察各个因素对总动能大小的影响以及各因素在不同水平下总动能的变化规律和影响因素大小排序。选择θ:35°~55°;L:100~140 m;v0:1.5~7.5 m/s;m:1~5 kg;Rn:0.30~0.34:Rt:0.82~0.86。

1.4 正交试验

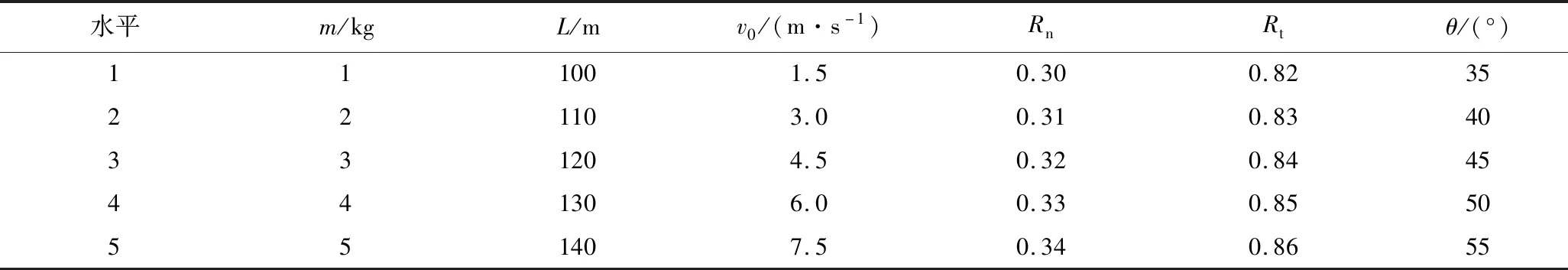

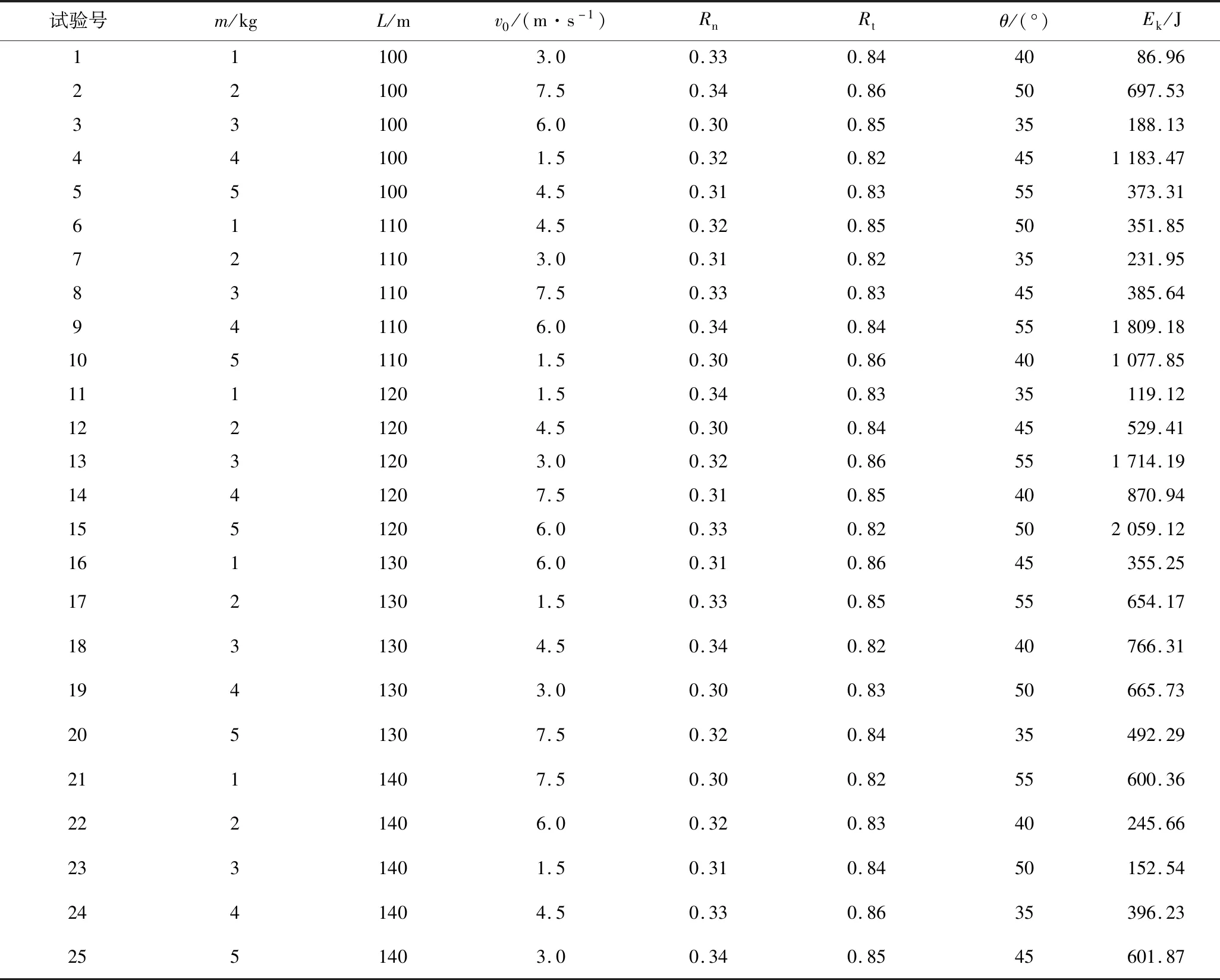

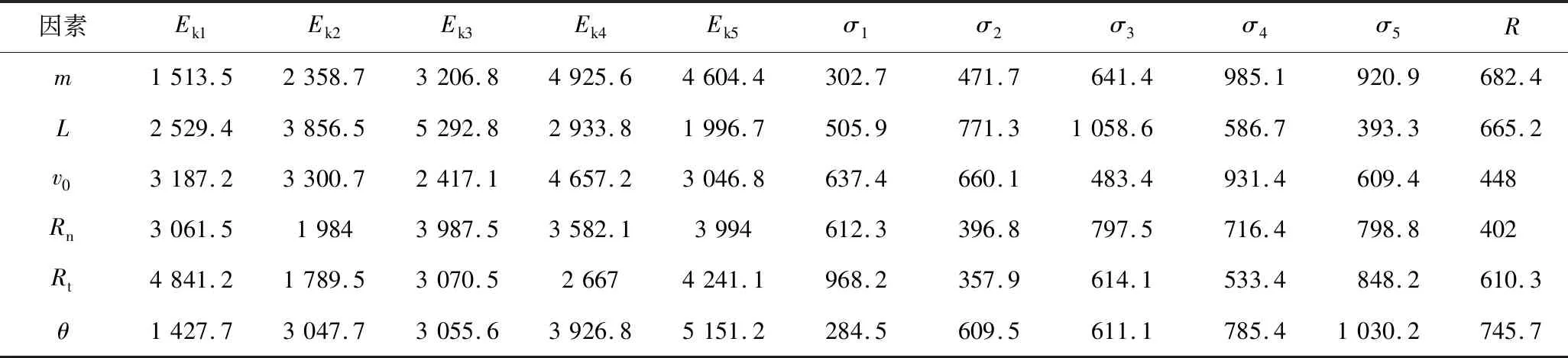

根据标准正交试验表,选取6因素5水平进行正交试验,见表2;25组正交试验设计参数见表3。为探究同一水平下不同因素对总动能影响的灵敏度大小,引入标准差与极差将不同因素对结果影响的大小进行排序,得出哪些因素对总动能影响较大。

表2 正交试验因素水平Table 2 Orthogonal experimental factor level

表3 正交试验结果Table 3 Orthogonal experimental results

设:Ek1、Ek2、Ek3、Ek4、Ek5为各因素在同一水平下的总动能之和,σi为各个因素在同一水平下的平均功能,R为平均值的极差,极差表示因素的水平变化对试验影响的大小,极差越大影响越大,反之则越小,因素均值极差表见表4。

由表4可得重要度排序:工作面倾角>质量>工作面长度>切向碰撞恢复系数>初速度>法向碰撞恢复系数。

表4 不同因素下总动能之和、均值和极差Table4 The sum,mean and range of total kinetic energy under different factors J

2 基于动态贝叶斯网络的威胁等级估计

2.1 贝叶斯网络建模

贝叶斯网络能综合利用概率论和图论进行不确定事件分析和推理[14-18]。根据正交试验结果可知煤层倾角、飞矸质量、飞矸沿工作面运动距离和速度对飞矸威胁等级影响较大,由于考虑到实际工况下煤层倾角为定值,不随时间变化,故选取飞矸质量、沿工作面运动距离和速度作为观测节点,如图2所示。

图2 贝叶斯静态结构Fig.2 Bayesian static structure

2.2 贝叶斯网络概率

由专家经验知识判断,威胁等级先验概率:威胁等级H、M、T的先验概率P1分别为0.10、0.15、0.75,威胁等级转移概率见表5。

表5 威胁等级转移概率Table 5 Threat level transition probability

规定飞矸质量m≤3 kg状态为小,记为X;3 kg 飞矸速度v≤3 m/s状态为低,记为S;3 m/s 飞矸距离工作面下端头处人或设备的距离(Length)越近威胁等级越高,将工作面长度三等分,工作面上部状态为低,记为Y;中部为中,记为Q;工作面下部为高,记为J。 根据专家经验知识得到各个观测节点所对应的条件概率见表6,设其转移概率不发生变化。 表6 不同因素影响威胁等级的条件概率Table 6 Conditional probability of different factors affecting the threat level 基于上述的先验概率、转移概率、条件概率,采用Genie软件将静态贝叶斯网络进行动态展开,得到动态贝叶斯网络的展开图和条形图如图3和图4所示,并得到飞矸威胁等级曲线如图5所示。 图3 动态贝叶斯网络展开Fig.3 Dynamic Bayesian network expansion 图4 动态贝叶斯网络展开条形概率Fig.4 Dynamic Bayesian network expansion bar probability 图5 动态威胁概率Fig.5 Dynamic threat probability 可以看出:飞矸速度在前3个时间片中高速和中速的飞矸比例有显著的升高,因为起始高速和中速飞矸所占比例较少,大部分飞矸刚开始启动,飞矸速度较小,状态比较平稳,重力势能可大部分转化为动能,后2个时间片高速和中速飞矸变化趋于平稳,由于飞矸速度变大时其运动状态变得不稳定,与工作面底板发生碰撞、摩擦能量会损耗,所以其速度最终会稳定在一个水平;随着飞矸距离下端头越来越近,有少量飞矸由于底板不平停止运动。因此,降低飞矸对人或设备带来的威胁,需在飞矸初始位置以及飞矸威胁等级较高的位置采取防护措施。 1)Rocfall结合正交试验可确定各个因素对飞矸威胁等级影响贡献度排序。通过Genie动态贝叶斯软件对飞矸威胁等级进行动态评估,可得到飞矸威胁等级随时间片的变化规律。 2)工作面实测飞矸的主要来源为煤壁片帮,对工作面作业人员和设备造成极大威胁,结合本文方法可在飞矸初始位置以及飞矸威胁等级较高位置处设置防护网或者设置其他自动挡矸装置。 3)本文理论方法的模拟结果与工作面现场实测下部区域设备破坏程度更加剧烈的情况相符合,更加印证了本文方法用于飞矸威胁等级评估的可行性。

2.3 动态贝叶斯网络建模

3 结 论