Novolen聚丙烯装置膜回收单元存在问题及控制策略

李向荣

Novolen聚丙烯装置膜回收单元存在问题及控制策略

李向荣

(国家能源集团宁夏煤业有限责任公司烯烃二分公司,宁夏 银川 750021)

烯烃二公司Novolen聚丙烯装置膜回收单元在运行过程中,易发生三乙基铝残留物积累吸附在过滤袋表面,造成过滤器孔洞阻塞等问题,致使后续工段压缩机被迫停车。对聚丙烯装置膜回收单元做了概述,介绍了膜回收单元运行情况和分析出膜回收单元存在问题的原因,然后制定了相应控制策略并进行了整改,最后发现整改后的工艺可取得较好的经济效益。

膜回收单元;存在问题;存在问题;整改措施

1 工艺背景及说明

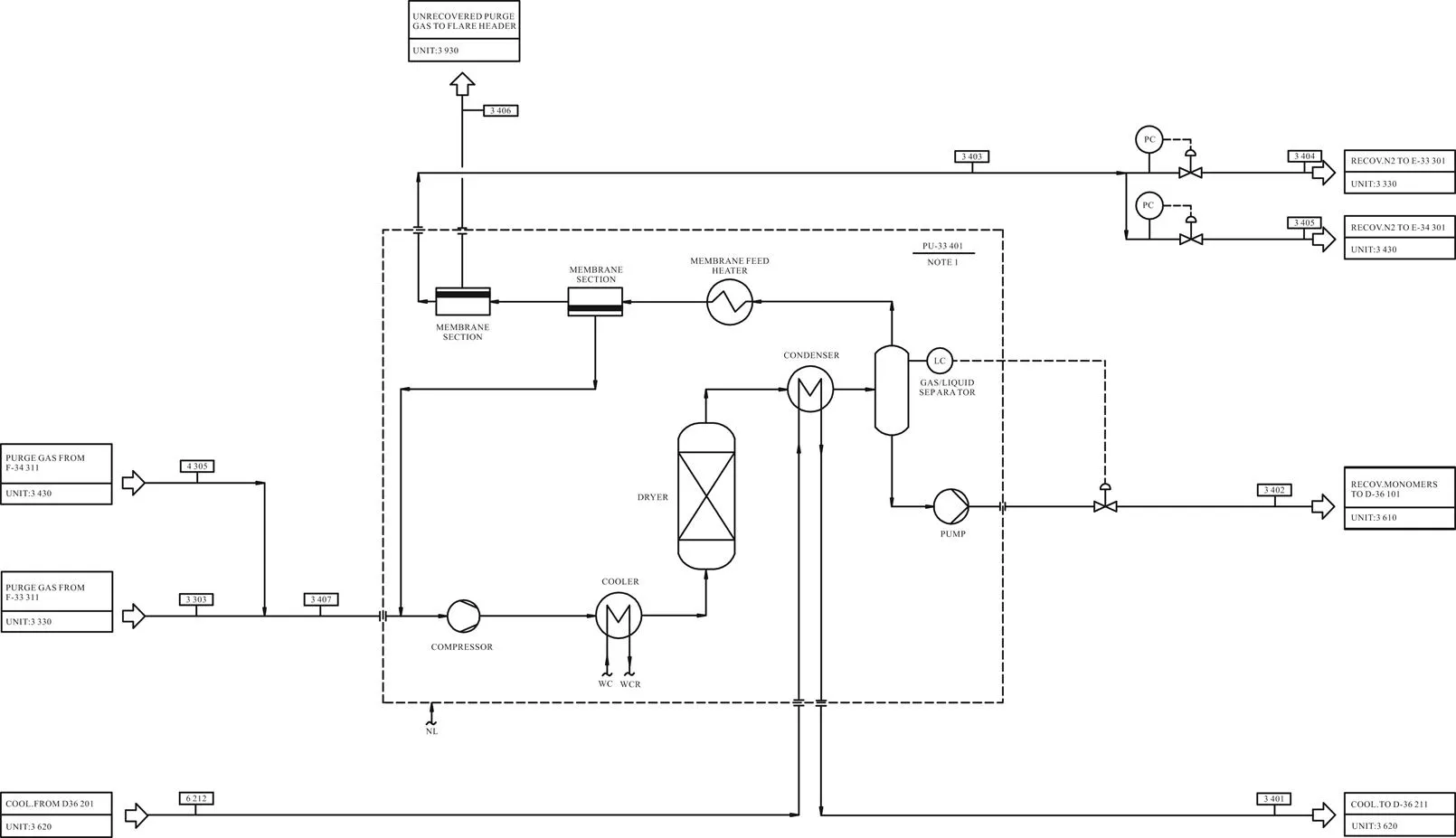

Novolen 工艺是由 BASF 公司开发成功的,现归 Novolen Technology Holdings 公司(简称 NTH)所有。目前世界上采用Novolen 工艺的生产装置有 25 套,总生产能力约为 4.70 Mt·a-1[1]。国内四套 Novolen 工艺聚丙烯装置有宁波台塑、福建联合、锦西石化、神华宁煤,均将脱气仓尾气送往膜回收单元回收烃类和氮气,丙烯回收系统有闪蒸、压缩、冷凝、膜回收四部分组成[2-3]。膜回收单元的作用是将净化仓顶部排出的气相中的丙烯和氮气进行分离回收,主要由压缩机、冷却器、干燥器、冷凝器、气液分离罐、加热器、膜分离等设备组成。从净化仓(D-33311和D-34311)送出的净化气首先经过压缩机压缩,水冷后进干燥器脱水,然后经深冷处理进入气液分离罐进行气液分离。分离出的液相丙烯送到载气分离塔进行单体回收,分离出的气体进入膜分离系统将其中的气相丙烯从氮气中分离出来。在膜分离系统中,烃类对膜的渗透性要大于氮气对其渗透性,因此,可通过膜系统将气流分离成纯氮气和富丙烯气流。其中分离出的富丙烯气流循环流回压缩机入口,分离出的氮气送至净化仓底部,剩余的少量的尾气排入火炬燃烧[4-5]。整个膜回收单元回收丙烯的纯度可达到98%,回收率高达90%以上;回收氮气纯度达到99.5%,回收率大于60%以上。

聚丙烯装置膜回收单元的工艺气进入入口过滤器(F-33401A/B),除去气体中可能夹带的颗粒后进入压缩机(C-33401),经压缩机压缩后进入冷却器(E-33401)降温。在气液分离器(D-33402)中分离出大部分凝结水,除水后的气相进入干燥塔(T-33401A/B)充分脱水,气相通过吸附剂吸附除去少量残留的水,使工艺气露点温度低于-40 ℃,再经过冷箱深冷(E-33404)后氮气和少量烃类进入膜分离系统,分离得到少量烃类和高纯度氮气。

有机蒸汽膜分离技术是20世纪90年代兴起的新型膜分离技术,可用于分离和回收碳氢化合物[5]。分离有机蒸气的膜与氢气等小分子气体分离膜不同,前者使用橡胶态聚合物,而后者为玻璃态聚合物。膜分离原理是根据不同气体分子在膜中的溶解扩散性的差异来完成分离的。在橡胶态聚合物膜中可凝性有机蒸气与惰性气体相比,前者有较大的溶解度,被优先渗透,如丙烯和氮气混合物通过膜变成渗透流和非渗透流,从而达到丙烯提浓分离的目的[6]。采用有机蒸气膜回收系统,先使低浓度的丙烯得到富集,再经过压缩/冷凝回收,即不凝气中丙烯的回收过程是压缩/冷凝/膜分离组合工艺[7]。膜技术的分离过程就如同“筛子”筛选东西,只不过选材更为挑剔。与传统分离技术相比具有耗能低,一次分离效率高,过程简单,不污染环境等优点。

2 膜回收压缩机组及运行情况介绍

烯烃二公司使用的压缩机为回转容积式的螺杆压缩机,这种类型的压缩机是一种旋转的方式压缩并排出气体。这个作用相当于常用的往复式活塞压缩机,压缩机主要由阴阳两个转子组成。膜回收工艺流程见图1所示,工艺气通过单向阀后进入压缩机,气体在注油式压缩机里被压缩通过排出管道进入一级油分离器,大多数润滑油被分离在一级油分离器底部。少部分含油气体进入二级油分离器中,气体进入下游工段,油被再次分离。润滑油系统主要分两路,一路通过注油管进入滑阀后的注入孔润滑后回到转子室;另一路通过主轴承、推力轴承、轴密封件等回到转子室。

图1 膜回收工艺流程图

烯烃二公司聚丙烯装置膜回收单元自投入运行以来,连续运行10~15天后三乙基铝残留物开始逐渐积累吸附在(F-33401A/B)布制滤袋表面,造成过滤器孔洞阻塞(如图2a所示)。

工艺气无法正常通过,导致工艺气系统入口过滤器压差(PDT34217)逐渐上涨。压缩机为保证入口压力稳定,压缩机入口补氮阀(PV34231B)开始逐渐打开。净化仓由于气相无法进入下游系统,导致系统中含单体丙烯的工艺气开始放火炬以保持净化仓仓压稳定,净化仓过滤器(F-33311/F-34311)出口放火炬阀(PV33202B/ PV34202B)逐渐打开。同时由于膜回收压缩机为湿式螺杆压缩机,润滑油与含少量三乙基铝的工艺气混合后喷入压缩机螺杆表面,润滑油中的氧化物与三乙基铝接触后反应生成结晶颗粒,附着于油系统过滤器上(如图2b所示),致使润滑油系统过滤器压差上涨,润滑油供油压力降低,最终导致压缩机供油压力低被迫停车。停车后车间需对工艺气入口过滤器(F-33401A/B)及油系统三组过滤器(F-33410A/B、F-33412A/B、F-33413A/B)进行24 h连续的工艺交出、过滤器的清理及系统置换,恢复正常工况后才能对膜回收单元开车。

3 原因分析

1)净化仓工艺气中残存的三乙基铝附着在布制滤袋上,积累后形成乳化物阻塞入口工艺气过滤器,导致工艺气无法通过过滤器滤袋,压缩机入口补氮阀不断开大, 导致压缩机最终压缩大量氮气,而工艺气无法吸入, 净化仓压力升高, 为控制净化仓压力, 工艺气在净化仓顶部放火炬, 造成回收丙烯量的减少产生大量浪费。

2)由于膜回收为湿式螺杆压缩机,润滑油给螺杆降温润滑的过程中与工艺气中残存的三乙基铝接触。而三乙基铝化学性质活泼,氧化反应剧烈,在空气中能自燃,遇水爆炸分解成氢氧化铝和乙烷,与酸、卤素、醇胺类接触发生剧烈反应。当三乙基铝遇油中氧化性物质,发生化学反应结晶生成颗粒状物质,堵塞润滑油系统过滤器,导致膜回收压缩机润滑油供、回油压差(PDIAS-34243)低压缩机螺杆及各润滑点供油压力不足,最终联锁压缩机停车。

3)最初工艺气过滤器设计使用纤维棉类过滤材质,此种材质易吸附低聚物、油气、水汽等。运行一段时间后,滤袋达到饱和会堵塞过滤器滤网,使工艺气无法通过过滤器(F-33401A/B)。吸附在滤芯上的三乙基铝氧化物物质析出,逐渐聚集在过滤器底部和管线低点处。由于三乙基铝化学性质活泼,在空气中会自燃,遇水会爆炸,所以与三乙基铝接触后的滤芯难以处理,给滤芯的交出更换给工作带来极大困难和安全隐患[8]。

4)通过对比净化仓底部蒸汽加入量,发现一、二线净化仓失活蒸汽流量计计量不准确,加入净化仓的蒸汽流量存在偏低情况,粉料中残存的三乙基铝未彻底失活,所以才有残存活性的三乙基铝被带至后系统。

4 制定控制策略并进行整改

1)针对净化仓底部的失活蒸汽流量计计量不准确的问题,车间通过借助大检修的停车机会,积极对(FIC33205/43205)的选型进行更改和处理,保证净化仓失活蒸汽加入量准确可靠,为保证三乙基铝在净化仓内被蒸汽充分失活提供可靠的计量依据。

2)制定了详细的蒸汽加入量计划表(见表1和表2),以保证蒸汽的加入量既能满足一定负荷下粉料中残存三乙基铝的失活要求,又不至于使水蒸气加入过量而导致过多的水被带到膜回收单元,超出膜回收单元水蒸气处理负荷,降低干燥床分子筛的使用寿命,若有水汽穿过干燥床最终导致膜回收冷箱设备的损坏。计划在两个月时间中对蒸汽加入量和现场膜回收聚结器排液次数进行统计,经过对比分析,最终将一线净化仓蒸汽加入量由1.5 kg·h-1提升至4.0 kg·h-1,二线净化仓蒸汽量由2.0 kg·h-1提升至6.0 kg·h-1。结果发现,这样即保证了失活蒸汽不会太过量,使三乙基铝在净化仓内已被充分失活,又保证了每天水分离罐的排液次数控制在2次以内,这不仅减少不必要的劳动强度,还能防止冬季过量水聚集后冻堵阀门管线。

3)在查询资料后发现烧结式过滤器相对纤维棉类过滤器具有更好的性能,在与设备技术组沟通并与厂家积极联系后将工艺气入口过滤器(F-33401A/ B)更换为耐腐蚀性强、过滤精度准确、耐热性好、易于清洗、可重复利用的烧结式过滤器[9]。

表1 膜回收气液分离器排水次数与一线净化仓水蒸气通入量

表2 膜回收气液分离器排水次数与二线净化仓水蒸气通入量

5 经济效益分析

1)2019年烯烃二分公司聚丙烯装置膜回收单元平均运行周期为10~15天,每停一次膜回收单元就需要更换三套油滤芯和入口过滤器的滤袋,停车时间约为24 h,造成丙烯气放火炬的浪费和大量现场人工操作。经过调整和优化整改后每小时可回收丙烯200 kg·h-1,按市场液相丙烯价格6 000元·t-1计算,每年可节约70万元。

2)将膜回收工艺气入口滤芯整改为烧结过滤器后,避免了纤维棉滤袋的使用量,烧结式过滤器耐热性好,易于清洗、可重复利用,每年可节约滤袋成本3万元。而且大量降低了停机后工艺交出时存在的安全风险。

3)通过优化整改膜回收单元,不仅每年可节约73万元,而且降低了操作人员的劳动强度和避免了频繁启停设备对设备造成的损耗。

[1]黄华. Novolen工艺聚丙烯装置改进措施[J]. 广东化工, 2020, 47(10): 140-141.

[2]黄华. 膜分离技术在Novolen聚丙烯工艺中的应用[J]. 广东化工, 2020, 421 (11):198-199.

[3]杜艳影. 丙烯回收系统在间歇式聚丙烯装置上的应用[J]. 辽宁化工, 2004, 33 (8): 483-486.

[4]于飞. 膜分离及深冷分离技术在聚丙烯装置的应用[J]. 现代化工, 2020, 40 (03):223-226.

[5]朱建军. 膜分离技术在聚丙烯尾气回收装置中的应用[J]. 石油化工2002, 31 (8): 645-647.

[6]路桂杰. 小本体聚丙烯装置尾气膜回收技术[J]. 中国城市经济, 2010 (5): 25-25.

[7]洪坚. 气体罐区隐患治理及技术应用[J]. 石油化工安全环保技术, 2011, 27 (3): 22-26.

[8]包望飞. 聚丙烯装置中三乙基铝的化学危险性分析[J]. 中国化工贸易, 2018, 10(34):190.

[9]丛轮刚, 南海娟, 李刚, 等. 烧结金属过滤技术在石油炼化一体化中的应用[J]. 当代化工, 2021, 50 (3): 729-734.

Problems and Control Strategies of Membrane Recovery Unit in Novolen Polypropylene Plant

(Olefin No.2 Branch of National Energy Group Ningxia Coal Industry Co., Ltd., Yinchuan Ningxia 750411, China)

During the operation of the membrane recovery unit of the Novolen polypropylene plant of the second olefin company, triethyl aluminum residues are prone to accumulate and adsorb on the surface of the filter bag, causing problems such as clogging of the filter holes, and the compressor in the subsequent section is forced to stop. In this article, the membrane recovery unit of the polypropylene plant was introduced as well as the operation condition of the membrane recovery unit, and the reasons for the problems in the membrane recovery unit were analyzed. Then, the corresponding control strategy was formulated and rectified. Finally, it was found that the rectified process achieved better economic benefits.

Membrane recovery unit; Problem; Control Strategy; Corrective measures

2021-08-04

李向荣(1986-),男,宁夏银川人,现从事Novolen聚丙烯工艺管理工作。

TQ014

A

1004-0935(2021)11-1718-04