信息化建设对焊管质量管控的作用

魏耀华,闵祥玲,贺松松,李 立,崔明亮,于英杰,张占国

(1.中国石油渤海石油装备制造有限公司研究院,河北 青县062658;2.渤海装备南京巨龙钢管有限公司,江苏 南京210061;3.渤海装备华油钢管公司,河北 青县062658)

随着能源开发和经济建设的快速发展,应用在长距离油气输送、城市管网的钢管数量不断增加,而且对高标准、高质量焊管的需求不断加大,随即带动焊管制造企业数量以及生产能力不断增加,这就需要更加完善和严格的质量控制体系来保证焊管质量安全。生产线信息化系统通过工艺质量控制、数据采集、物流跟踪、智能识别等技术,收集各功能模块的质量信息,按照日期、人、机、料、工序等条件或复合条件自动生成报表,方便存储、查询。同时,以饼图、柱状图、趋势图等统计分析工具,直观地反映质量控制状况,一方面有利于发现存在的关键质量问题,实施质量改进,另一方面又能对质量改进前后的效果进行验证,有效促进质量管理水平的快速提升[1-12]。

1 焊管生产线信息化建设情况

近年来结合焊管生产线的实际情况,焊管企业成功开发并实施了制造企业生产过程执行系统(Manufacturing Execution System,简称MES)、物联网等信息系统。实现了制造过程的可追溯,对产品的生产过程进行记录,管理采集原材料情况和生产过程情况(工艺、设备、质量等),从而及时发现生产过程中的质量问题,也为后续质量问题的分析提供证据支持;实现了实时展现生产过程中的设备加工情况、计划执行情况、生产调度情况、报警等信息内容;实现了生产过程中产生的实时数据的统计分析,历史数据追溯查询,从而为生产管理者提供生产监控、质量跟踪、焊管大数据综合利用的信息化平台。

2 信息化建设在焊管质量管控中的作用

2.1 工艺流程管控

MES系统以钢管工程和钢管管号为主体,贯通全部质量管控环节。钢管生产检验流程自定义:钢管生产检验流程根据不同钢管工程和钢管标准自定义主流程和子流程,能够满足任意新检验流程的快速部署。

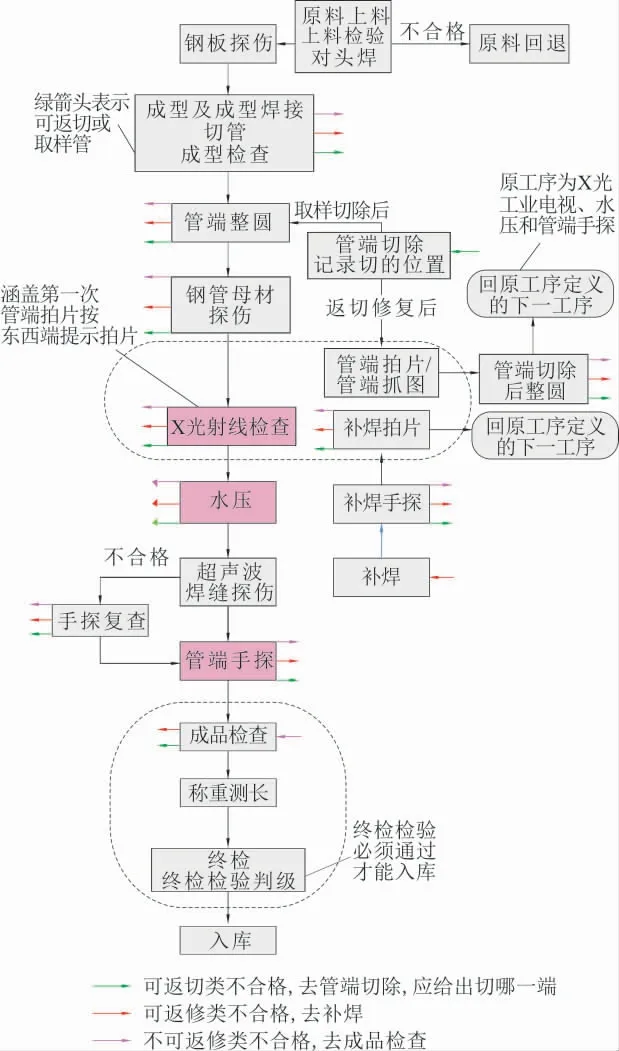

焊管生产过程中,由于不同工程的承担机组和不同技术要求等原因,该工程的焊管生产时需要哪些工序,以及工序的先后顺序,均需根据实际情况灵活配置。为满足这种灵活配置的需求,系统设计了工序的流程化管理功能。某焊管生产线生产检验流程如图1所示。

图1 焊管生产线生产检验流程示意

流程分为主流程和子流程。主流程表示工程在对应机组生产时,在没有任何缺陷问题时的生产工序流程,从上料直到最后的终检。当钢管在任何工序发现缺陷后,用户需要另外处理的流程工序,就是子流程,包括返切、返修、降废、手探复查等子流程。子流程可以任意添加,比如抽检、返切(长度不够)等新子流程。子流程也可以嵌套。钢管生产前,在对应的钢管工程定义中,用户可以手动设置每个机组对应的主流程,并定义任何一个机组工序对应的子流程控制。所有的流程内工序及其顺序都可根据实际需求进行自定义。

流程跟踪:切管→X光射线检查→管端拍片→管端整圆→水压→超声波探伤→管端手探→管体非分层→坡口面探伤→成品→称重测长→终检。

2.2 工艺指标管控

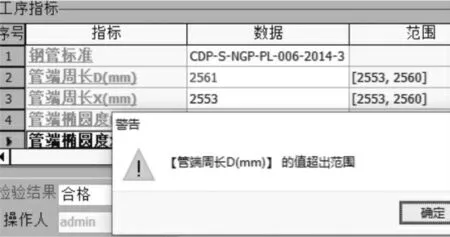

系统管理员、维护人员以及工艺工程师能够在系统中定义生产工艺、检验项目以及设置工艺参数范围,同时用户可以增加或修改产品规格参数。工序工艺指标定义界面如图2所示,在对应的数据采集界面就能够按照定义的指标数据展示并控制数据的输入,如果采集数据超出工艺指标,系统会给出报警提示并根据结果控制焊管的流程流转。工序工艺指标采集超限报警界面如图3所示。

图2 工序工艺指标定义界面示意

图3 工序工艺指标采集超限报警界面示意

钢管试验和试验指标自定义功能能够满足各类质量标准要求的理化试验需求,定义界面如图4所示。

图4 理化试验定义界面示意

2.3 生产质量数据信息采集与跟踪追溯

焊管企业在MES(制造企业生产过程执行系统)和物联网实施的过程中,逐步部署了OPC(OLE for Process Control,用于过程控制的OLE,是一个工业标准)Server、SCADA(Supervisory Control And Data Acquisition,数据采集与监视控制)系统、数据存储系统等,进行了大量的信息系统与生产线设备的数据接口开发工作,通过OPC Server采集生产线PLC(Programmable Logic Controller,可编程逻辑控制器)等设备的数据,再将数据传递给SCADA系统,SCADA系统通过在线管号识别将数据与管号对应绑定后传入数据存储系统。生产质量数据采集流向如图5所示。数据自动采集的实现,在减轻工人劳动强度的同时,避免了质量数据的人为干预,为质量管理、统计分析及质量追溯提供了最原始、最真实的数据信息。

图5 生产质量数据采集流向

信息化建设实现了钢管工艺、质量数据的监测与追溯查询,结合钢管二维码信息,通过每个钢管的唯一标志在信息系统中可以查询追溯到该钢管的生产工艺、质量数据。生产物流监测如图6所示,焊管质量数据跟踪追溯界面如图7所示。

图6 生产物流监测界面示意

图7 焊管质量数据跟踪追溯界面示意

2.4 产品数据自动测量

钢管自动综合测量:采用机器人测量的形式,在机器人手臂上安装检测传感器。机器人带动测量传感器沿钢管管壁旋转一周,获得钢管管端形貌数据,通过专业算法得出钢管周长、不圆度等尺寸数据。钢管外焊缝形貌检测装置安装在超声波探伤机架上,采用2D激光传感器扫描钢管外焊缝形貌,实现钢管外焊缝宽度、高度、错边及“噘嘴”等质量数据的自动检测。

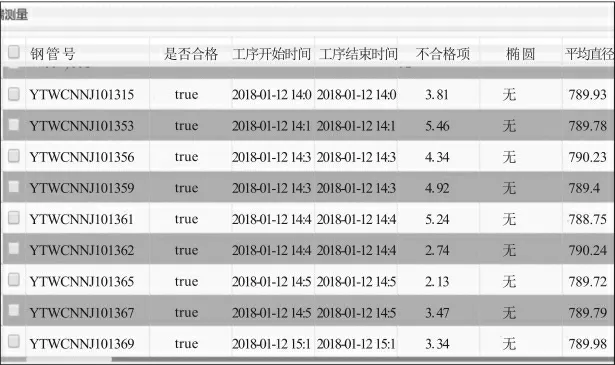

操作人员在终检岗位的MES客户端按顺序逐根录入管号时,钢管自动综合测量装置可实现从MES系统自动获得钢管信息(管号、班次等),并将其与测量数据进行匹配,然后存储及上传。钢管自动综合测量装置及系统界面如图8所示。

图8 钢管自动综合测量装置及系统界面示意

扩径后自动测量:扩径后钢管周长、不圆度自动测量装置是采用12个激光位移传感器对钢管周长及不圆度进行自动检测。系统可在钢管通过环形检测装置过程中对同一截面的数据进行连续采集与监控。采集完成后,通过对12个位移传感器的数值进行曲线拟合,完成测量位置的不圆度、不直度和周长计算。

2.5 产品信息自动喷标

在焊管防腐出库前各建设一套钢管内、外自动喷标系统。喷涂条形码字体清晰、明显、牢靠、稳定性高,并实现全自动控制,完成了与MES系统数据集成,在解决了垛区中部分钢管外壁二维码遮挡,不便于人工识别问题的同时,有效避免了人为因素导致的喷标质量问题。

2.6 质量信息的加工处理、输出和利用

质量信息查询、统计及分析:对生产过程中所采集的质量数据、缺陷和问题按照指定条件进行查询、统计、排序。质量信息查询条件可以为年、月、周、班次、产品等;缺陷和问题查询条件可以为岗位、工序、管号、缺陷原因以及类型等。

质量缺陷主次因素分析:把某个时段内质量缺陷发生的频次、所占百分比按车间、班次、产品等条件排列分析,便于找出主要的质量问题。

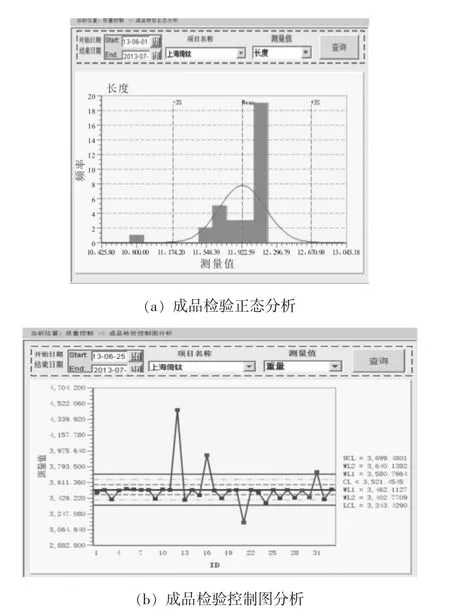

质量综合管理:通过在线质检数据和离线质检数据的归档生成母材不合格及复取、焊接不合格、退库以及降级(说明降级原因)等清单,系统支持钢管复检计数等。成品检验正态分析及成品检验控制分析如图9所示。

图9 成品检验正态分析及控制分析示意

质量信息的输出是根据客观条件和实际工作需要采用不同的输出方式和表现方式向用户提供及时、准确、方便、实用的信息,提高质量管理工作的效率,充分发挥质量管理信息系统的作用。

为了便于掌握质量管理信息,质量管理模块根据存储的大量数据、预先设置的计算公式以及统计报表模板,自动生成多层次和多角度统计报表,将点状的质量数据连成了网状信息,并在厂内实现共享功能,不同部门及不同岗位人员依据各自的权限设置,都能在线进行查询、浏览与自身相关的质量信息,提高了质量信息沟通的及时性和准确性。

目前焊管生产线主要输出工序生产记录、日月报、质证书、码单等报表记录以及各种个性化的数据查询。

理化数据分析:通过分析模板配置,可以实现理化试验指标分析、审查检验指标分析等。可自动生成分析图表:柱状图、趋势图、直方图等。

3 结 语

目前,焊管生产线通过信息化系统的建设初步完成了从计划任务到最终产品的生产活动的全生命周期的管理与监控。通过MES、物联网、自动测量系统及其他配套信息系统的有效集成,将精确的数据及时传递并分散到各个相关流程部门处理,引导、响应和报告车间的生产动态,实现了质量规范信息的传递、质量检验、质量控制、质量追溯等,完善了质量管理手段,提升了焊管生产全生命周期质量管控的能力。