滚针轴承工作温度场仿真及实验分析*

张跃明,周天宇,纪姝婷,张 皓

(北京工业大学先进制造技术北京市重点实验室,北京 100124)

0 引言

RV减速器是具有二级减速机构的摆线针轮行星传动减速器的一种,因其体积小、精度高、平稳性好、速比大和传动效率高等优点被广泛应用于工业机器人中。由于RV减速器结构和工作条件特殊,只能采用脂润滑,相较其他油润滑的减速器散热性能较差,同时RV减速器作为高精密减速器,温升带来的精度变化是不可忽略的,滚针轴承作为RV减速器的生热零件同时也是最脆弱的零件,失效率远大于其他零件[1]。

由于轴承滚针与内外滚道的摩擦和润滑脂的粘性摩擦,滚针轴承温度会快速升高,由此产生的热应力和热变形会对轴承寿命产生影响,温度过高时,轴承会发生胶合甚至咬死等严重失效[2],因此有必要对其进行热分析。

对轴承的热分析主要有热网络法和有限元法两种,目前国内外研究主要集中在油润滑的高速角接触球轴承领域,对脂润滑的滚针轴承研究较少。文献[3]对各种滚动轴承的摩擦力矩的经验公式做了总结,给出了一种对流换热系数的计算方法。文献[4]使用热网络和有限元两种方法分别计算了直升机主减速器内部角接触球轴承的稳态温度场,并对运算结果做了分析。文献[2]利用Ansys对角接触球轴承进行了稳态热分析,并分析了径向力和转速对稳态温度场的影响。文献[5]利用热网络法建立温度场计算模型,并考虑了转速和载荷对温升的影响。文献[6]使用Ansys Workbench建立了角接触轴承的有限元热分析模型,对其做了稳态热分析,并通过试验进行了验证。秦建华等[7]介绍了轴承的传热机制、热传递的主要形式及各元件的生热计算公式。上述研究的对象都是角接触球轴承,而滚针轴承在国内的研究和实验很缺乏,滚针轴承作为RV减速器内部核心零件,其工作温度场影响着整机温度,从而影响减速器精度,因此需要对滚针轴承工作温度场进行分析。

本文以实验室研发的RV-20E的滚针轴承为研究对象,建立轴承热分析模型,研究轴承的生热量和各个面的对流换热系数的计算方法,基于Ansys Workbench对轴承进行稳态热分析,并研究转速和扭矩对稳态温度场的影响,最后建立实验台对比分析仿真结果。

1 RV减速器结构与轴承介绍

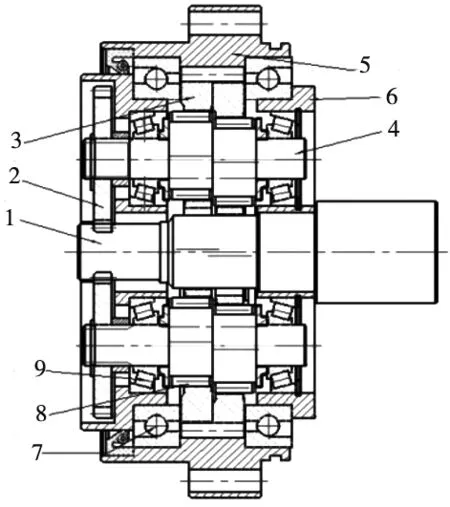

RV减速器结构如图1所示。

1.输入轴 2.行星齿轮 3.摆线轮 4.曲柄轴 5.针齿壳 6.行星架 7.角接触球轴承 8.滚针轴承 9.圆锥滚子轴承

随着RV减速器结构的固定化和标准化,减速器内部轴承的功能、结构和安装位置也逐渐固定,RV-20E内部有薄壁角接触球轴承、滚针轴承和圆锥滚子轴承三种精密轴承。滚针轴承安装在曲柄轴上连接摆线轮,用于支撑摆线轮圆周运动,由于径向尺寸限制,轴承无内外圈,直接以曲柄轴和摆线轮内孔作为内外滚道,同时采用滚针密排结构来提高轴承的承载能力和运转平稳性[8],滚针轴承结构如图2所示。

图2 RV-20E减速器用滚针轴承

2 轴承热分析模型

2.1 轴承发热量计算

滚针轴承工作中的热量主要取决于摩擦阻力矩,包括滚针与内外滚道的摩擦、滚针与保持架的摩擦和润滑脂的粘性摩擦等几种,计算出摩擦阻力矩便可以得出轴承的发热量。

滚针轴承摩擦阻力矩的计算与球、圆柱和调心滚子轴承稍有不同。计算球轴承和圆柱滚子轴承的摩擦力矩多用Palmgren经验公式[9],文献[10]研究了圆锥滚子轴承受径向载荷和轴向载荷的摩擦力矩。针对滚针轴承的特殊结构,文献[11]经过多次试验提出了带保持架的向心滚针轴承摩擦力矩的经验公式:

(1)

式中,M为总摩擦力矩,N·mm;dm为轴承节圆直径,mm;vo为润滑脂运动粘度,cst;n为轴承转速,r/min;Fr为轴承所受径向力,N。

轴承发热量:

H=1.047×10-4M·n

(2)

式中,H以W为单位,M以N·mm为单位,n以r/min为单位,可以认为轴承产生的热量一半进入滚针,另一半分别进入内外圈滚道[12]。

2.2 轴承散热量计算

根据传热学原理,轴承散热的方式主要有热传导、对流换热和热辐射三种,轴承内部温差不大,因此通过热辐射散出的热量可以忽略。对轴承而言,热传导和对流换热散热量之比为0.05左右[2],热传导散热量较小,可以忽略,因此散热量计算的主要是对流换热的计算。根据目前研究比较成熟的角接触球轴承热分析对流换热系数计算方法[2-5],类比建立滚针轴承各个面的对流换热系数由图3所示,各个面均与润滑脂做对流换热。

图3 滚针轴承对流换热系数示意图

对于表面对流换热系数的计算,可以利用平板在层流状态下的强迫对流换热系数计算[5]:

(3)

式中,k为润滑剂的热传导系数;Pr为润滑剂的普朗特数;μs为轴承保持架的表面速度;x为特征长度;其中μs可由下式求得:

(4)

(5)

式(4)中,ni为内圈转速;no为外圈转速;D为滚针直径。

式(3)中润滑剂的普朗特数Pr可由下式求得:

(6)

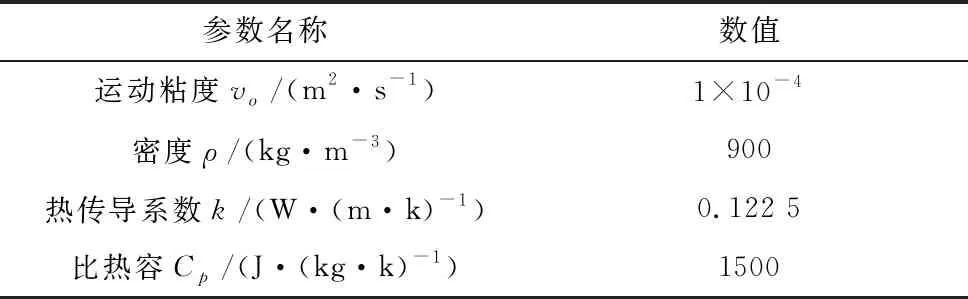

通过温度传感器可以测得减速器在运行过程中润滑脂的温度在70 ℃左右,表1为该温度下润滑脂的参数,计算可得Pr=1102。

表1 70 ℃时润滑脂的主要参数

在实际计算中,对于滚针的对流换热系数h,μs取保持架表面速度,特征长度取节圆直径;对内外圈的对流换热系数h1和h2,μs取保持架表面速度的三分之一,特征长度分别取内外沟道直径[13]。

3 滚针轴承温度场有限元分析

3.1 轴承基本参数

表2为本实验室所用滚针轴承部分设计参数,轴承、曲柄轴和摆线轮材料都为轴承钢GCr15。

表2 滚针轴承设计参数

3.2 轴承有限元热分析

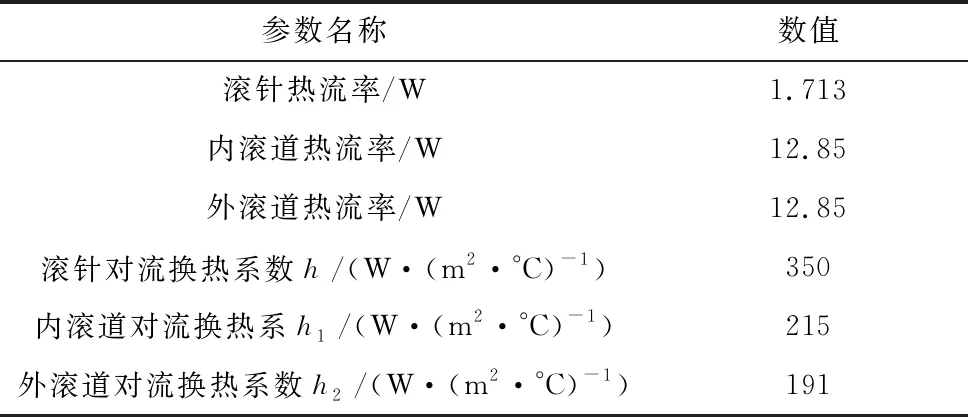

当Fr=3000 N,n=3000 r/min时,由式(1)~式(6)计算滚针轴承各边界条件如表3所示。

表3 边界条件计算结果

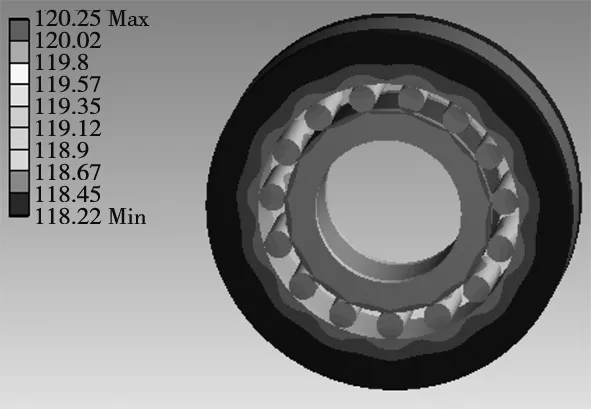

在Solidworks中绘制轴承的三维模型,然后在Ansys Workbench中建立一个稳态热分析项目,对轴承施加载荷和边界条件,在滚针和内外圈滚道施加热流率(Heat Flow)作为生热量,在内外圈各面及滚针表面施加热对流(Convection)作为散热量,环境温度取70 ℃,轴承的稳态温度场如图4所示。由图可知,滚针轴承整体温差不大,内圈与滚针的接触区域温度最高,达到120.3 ℃,其次是曲柄轴为119.5 ℃,温度最低的区域为摆线轮,为118.2 ℃。因此轴承在设计过程中,要多加考虑与曲柄轴接触面的润滑和冷却,进一步优化轴承内圈和曲柄轴的材料选择和加工工艺。

图4 滚针轴承稳态温度场分布

3.3 转速和径向载荷对温度场的影响

不同转速n和径向载荷Fr的条件下轴承的发热量如表4所示。从表中可以看出,随着转速和径向力的增大,轴承的生热量在不断增加。

表4 不同工况下的轴承发热量 (W)

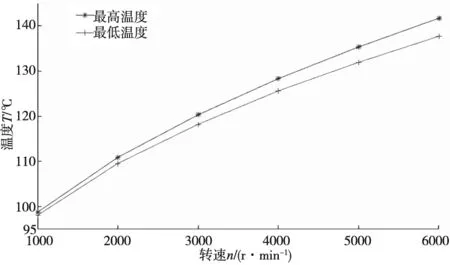

分别在Fr=3000 N和n=3000 r/min为定值时改变转速和径向力,记录最高温度和最低温度,可以得到转速和径向力对轴承温度场的最高和最低温度的影响如图5、图6所示。

图5 径向力为3 kN时轴承的稳态温度场随转速变化曲线

图6 转速为3000 r/min时轴承的稳态温度场随径向力变化曲线

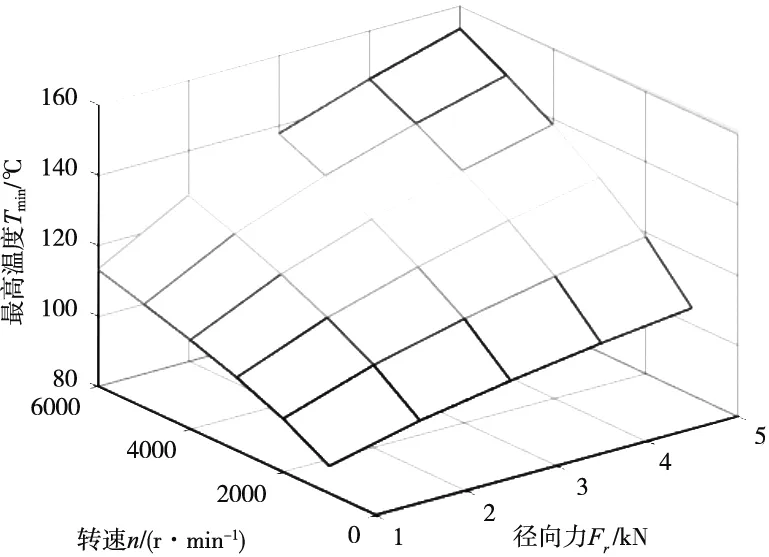

可以看出,随着径向力和转速增大,轴承的温度逐渐升高;径向载荷一定时,随着转速的增大,最高温和最低温的温差不断扩大;转速一定时,随着径向力的增大,最高温和最低温的温差变化较小,这是由于转速不仅影响着生热量,同时还影响着对流换热系数。将表4中的所有工况进行有限元分析,可以绘制出图7、图8最高温度和最低温度随转速和径向力变化的三维网格图。

图7 最高温度随转速和径向力变化曲面图

图8 最低温度随转速和径向力变化曲面图

可以看出最高温度和最低温度变化趋势一致,且转速对温度场的影响大于径向力。

4 试验验证

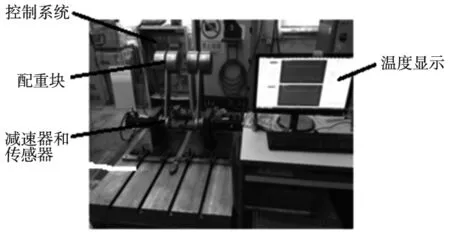

为验证上述有限元仿真分析结果,建立试验平台,进行了轴承温度特性试验。试验装置如图9所示。主要包括T型槽平台、配重块、伺服电机、PT100温度传感器、控制模块与数据处理模块等。由配重块提供负载可以模拟轴承工作状态下的载荷,转速由伺服电机提供,减速器采用脂润滑。

图9 试验系统的总体结构

试验采用PT100铂电阻进行温度测量,由于减速器结构紧凑无法利用红外测温仪,且铂电阻安装空间较小,而滚针轴承外滚道在摆线轮上,无法安装铂电阻,只能对内滚道进行测量,因此在曲柄轴上打孔,铂电阻安装于滚针轴承与曲柄轴接触的表面,如图10所示。

图10 铂电阻安装位置示意图

通过改变伺服电机转速和配重块质量,将测得的内圈温度与仿真结果进行对比,如图11所示。

(a) 径向力为3 kN

可以看出,试验结果温度均大于同等条件下的有限元分析结果,这一方面是由于计算生热量时经验公式低估了轴承的摩擦阻力矩,另一方面在建立热分析模型时忽略了热辐射和热传导的影响,因此试验结果温度略高。在径向力和转速变大的过程中,仿真结果与实验结果的差值在逐步增大但在5%的误差范围以内,吻合度较高,因此本文建立的有限元热分析模型可以用于轴承的设计参考。

针对转速更高的RV减速器内的滚针轴承仿真温度与试验结果温度差值将过大,导致热分析模型失效,因此需要建立更准确的生热和散热模型来匹配高速滚针轴承的热分析仿真。

5 结论

本文建立了滚针轴承热分析模型,研究了滚针轴承的生热量和散热量的计算方法,通过对滚针轴承的稳态温度场进行仿真分析与试验,验证了仿真分析结果的正确性,并得到了以下结论:

(1)滚针轴承与曲柄轴接触表面温度最高,滚针和曲柄轴温度次之,温度最低的区域在摆线轮上。

(2)随着转速和径向力的增加,轴承稳态温度也逐渐上升,且转速对温度场的影响更大。

(3)本文建立的有限元模型适用于中速中载,而高速重载运行条件下的RV减速器的滚针轴承需建立更准确的热分析模型。