基于点胶法的磨料有序排布电镀砂轮制备方法研究*

杨天标,崔仲鸣,赫青山,冯常财

(河南工业大学机电工程学院,郑州 450001)

0 引言

磨削加工中起切削作用的是砂轮表面的磨粒,由于传统砂轮磨粒在工作表面是无序排布的,存在冗余磨粒,会造成砂轮表面磨粒干涉和容屑空间不足,影响了砂轮的锋利性和携带冷却液的能力,在磨削中容易导致磨削力和温度上升[1]。磨料有序排布砂轮具有切削刃锋利、携带冷却液能力强的优点,相比无序砂轮在磨削中磨削力小、磨削温度低。磨料有序排布砂轮是指磨粒在砂轮磨削层或工作表面是有序排布的[2],能有效地避免冗余磨料,提高砂轮表面磨削刃的锋利性和容屑空间,降低了磨削力和磨削温度,成为砂轮制造的一个新的发展方向,目前已经广泛用于高效磨削之中[3]。

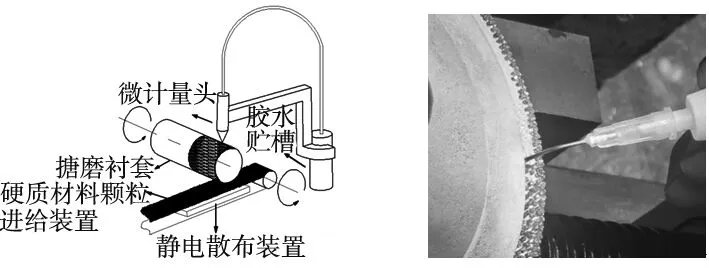

超硬磨料有序排布电镀砂轮是采用电沉积的方法把超硬磨料有序固结制造而成的,具有制造工艺简单、把持力强、制造精度高和精度保持性好的特点,适合制造型面复杂的超硬磨料砂轮[4]。近些年国内外研究人员对超硬磨料有序排布电镀砂轮制造方法进行了相关研究,Burkhard G等[5]采用静电排布法实现了磨料的单颗粒有序排布,该方法利用微计量装置和静电散布装置实现胶点和磨料的有序结合。Shih C J等[6]采用光刻掩模板法实现了磨料在砂轮基体表面的有序排布,并研究了模板孔对磨料排布的影响。毛聪等[7]采用激光刻蚀法和电镀技术制备了微槽结构的超硬磨料有序排布电镀砂轮,制备出砂轮的表面不同凹槽中的磨料群之间实现了有序排布。这些研究表明:磨料的排布方式及有序排布磨料层的制造是磨料有序排布砂轮的制造技术的关键;目前磨料有序排布砂轮虽然已实现了制造和应用,但是在排布方式的实现方面普遍存在排砂工艺复杂,效率低的共性问题;在复合镀层结合强度和砂轮的磨削性能方面缺少系统性的研究。因此开展磨料排布方式及制造方法方面的研究,对提高磨料有序排布砂轮制造水平具有重要的意义。

本文开展了基于点胶法的超硬磨料有序排布电镀砂轮制造技术研究,研究了点胶法的磨料排布方式、点胶上砂工艺、磨料复合镀覆等关键技术环节,特别对复合镀层结构对磨粒的把持力影响进行了分析,并开展了点胶法制造的磨料有序排布砂轮与无序砂轮的磨削性能对比试验,验证了研制的基于点胶法的超硬磨料有序排布电镀砂轮制技术的应用可行性。

1 磨料排布方式及制造方法

1.1 排布方式

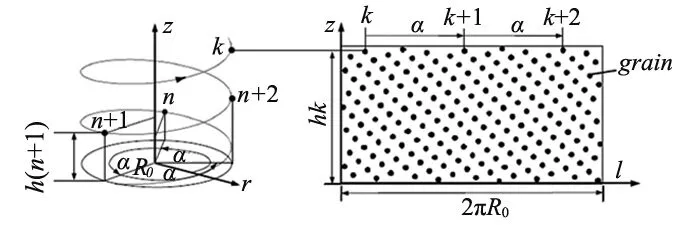

磨料有序排布方式是指在电镀砂轮基体表面将磨料按照一定规律进行排布形成特定的排布图案。由于磨料排布方式决定了磨削时砂轮表面磨粒运动轨迹,因此排布方式是决定对砂轮磨削性能起主要影响因素之一。目前叶序、错位和矩阵排布方式是常用的砂轮磨料排布方式,其中从理论上来看,叶序排布的图案最均匀,应用效果较好。最早是由Van Iterson[8]将叶序排布运用至圆柱体表面模型上,如图1所示[9]。叶序排布任一磨料在圆柱面坐标可由公式(1)表示[10]:

(a) 叶序排布模型 (b) 磨粒二维分布图

(1)

式中,φ,R和H为磨料在圆柱面标;α为叶序发散角;h为叶序系数;n为从圆柱底部算起,第n颗磨料。

1.2 基于点胶法磨料有序排布制造方法

1.2.1 点胶法原理

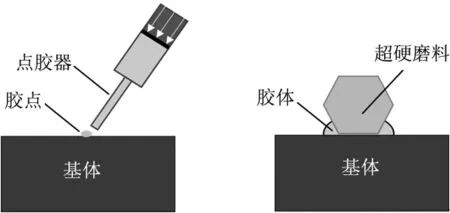

点胶法就是采用点胶的方式将胶体以点的形式点到基体表面形成排列图案,如图2a所示,先将胶点有序地点到基体表面,然后再通过胶点将磨粒粘结在基体表面,如图2b所示。当前点胶法主要分为点胶机自动点胶和人工手动点胶。点胶机自动点胶是采用计算机控制点胶器按照设计的排布图案将胶点逐个点到砂轮基体表面,如图3所示[5],这种方法点胶效率和精度高,但需要专门的程序控制系统和装备,对一些非规则的基体表面难以实现自动点胶。人工手动点胶虽然效率不及自动点胶,但是灵活性好,可以实现任何复杂特殊型面的点胶。本项目采用的是人工手动点胶方法,如图4所示。

(a) 点胶 (b) 粘接磨料

图3 自动点胶装置 图4 人工手动点胶

1.2.2 胶点对磨料粘接的影响

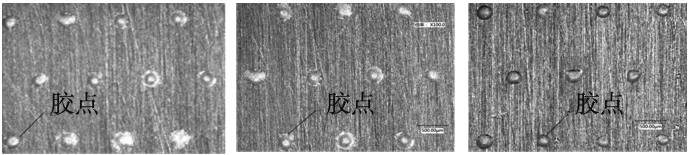

点胶的质量直接影响后续磨料的上砂粘接的稳固性和电镀后镀层对磨料的把持强度。通过试验发现点胶过程中,对点胶质量的影响因素主要有胶点尺寸和胶体粘度。图5为不同的胶点尺寸和胶体粘度对胶点质量的影响试验情况,试验中采用的基体为45钢调质材料,胶体为银浆导电胶,采用胶水脉冲注射调节器经微计量头将胶体定量喷射在基体表面形成胶点。试验研究表明,当胶体粘度过低时,胶点呈扁平状见图5a,对磨料的粘接性不好;当胶体过于黏稠时,胶点与基体浸润性不好见图5b,也不能很好地把持磨料;只有当胶体粘度适中时,胶点基本上呈现出半球形态见图5c,能与磨料和基体良好的粘结。通过设置合适直径的微计量头和脉冲排出量可以得到合适的胶点尺寸,最佳的胶点尺寸为磨料粒径的30%到50%。

(a) 粘度较低 (b) 粘度较高 (c) 粘度适中

1.2.3 磨料的粘接上砂

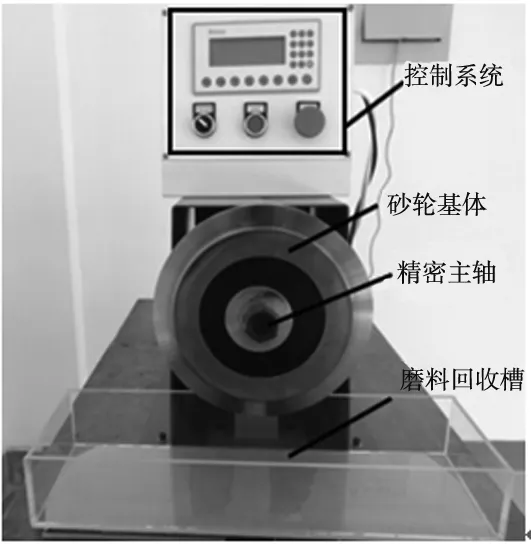

为实现在砂轮基体外圆周面的平稳快速上砂,本项目采用了落砂粘结上砂法。设计了回转落砂粘结上砂装置,实物图如图6所示。工作原理是,将点过胶的砂轮基体安装在装置的高精度的旋转主轴上,主轴以一定的速度带动基体旋转,同时磨料在重力的作用下落到砂轮基体表面,砂轮基体表面的点胶区域将磨料粘附实现高效率上砂,上砂后将砂轮基体在一定温度的加热箱中进行热固化处理,以备后续工序进行电镀加厚。

图6 砂轮回转落砂粘接上砂装置

上砂后的基体表面磨料分布情况如图7所示,磨料在砂轮基体外圆周面的排布图案与胶点排布图案具有良好的一致性。大多数胶点能够只粘接一颗磨料,但是也存在极少数出现一个胶点粘接2颗或没有磨料的情况,经过统计粘有两个磨料或未粘磨料的胶点数量相对于胶点总数其占比小于6%。

图7 砂轮外圆周面上砂效果

1.2.4 电镀工艺及优化

对于点胶法制造的电镀超硬磨料砂轮,镀层对磨料的包埋深度一般为磨料尺寸的70%,镀层的生长饱满性和机械性能对制备出的砂轮磨削性能有直接的影响。为了提高镀层生长的均匀性和机械强度,采用了脉冲电流镀覆工艺,并对脉冲电流的镀覆工艺进行优化。

脉冲电流电镀可以提升阴极活化程度,细化晶粒,阻止浓差极化现象产生。相比与直流电流电镀,脉冲电流电镀制备的镀层具有镀层致密光亮、平整、孔隙率低等优点[11]。本研究以镀层硬度、残余应力作为镀层性能的评价指标,对脉冲电流的频率、电流密度对镀层性能影响进行试验研究。

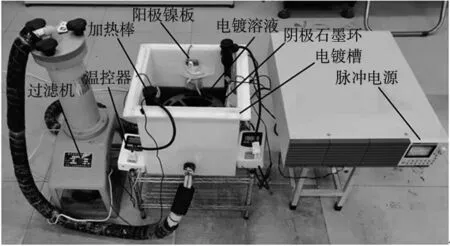

电镀试验装置如图8所示,主要由电镀槽、电源、电镀溶液、过滤机、加热棒控温、阳极板、阴极试件等组成,可以提供良好的镀覆试验条件。

图8 电镀试验装置

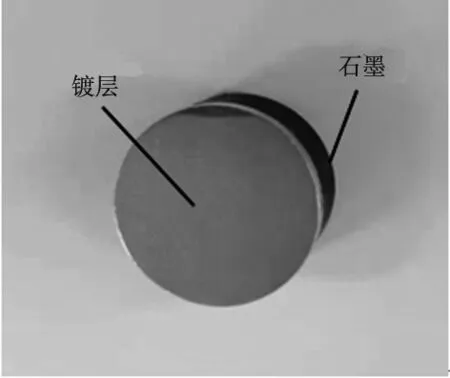

试验用电镀液的主要成分:硫酸镍270 g/L,硫酸钴20 g/L,氯化钠10 g/L,硼酸35 g/L和添加剂(十二烷基硫酸钠0.1 g/L、1,4—丁炔二醇0.7 g/L和糖精1 g/L)[12],电镀试样采用高纯高强石墨圆柱(直径15 mm,高度20 mm),图9所示为已完成电镀并进行了抛光研磨处理的试样,电镀电源选用日本KIKUSUI电子工业株式会社生产的型号PBZ40-10高精度电化学沉积脉冲电源,测量仪器使用日本FM-700型显微硬度仪和加拿大PROTO-LXRD残余应力分析仪。

图9 抛光后试件

(1)脉冲频率对镀层性能影响

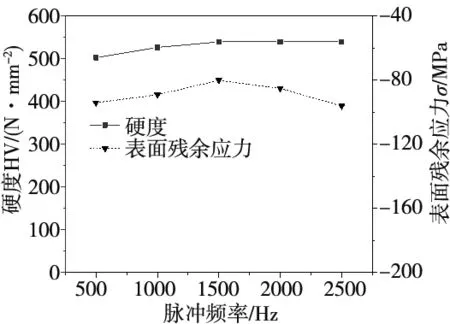

采用占空比50%的矩形波电流,电流密度为1 A/dm2,不同的脉冲频率下镀层硬度和残余应力的变化曲线如图10所示。

图10 脉冲频率对镀层硬度和残余应力的影响

从图10可知,在脉冲频率500 Hz~2500 Hz的范围内,镀层硬度先增大后减小,当频率为1500 Hz时硬度值最高。镀层残余应力为压应力,随频率增加残余应力先减小后增大,当频率超过1500 Hz时,残余应力增大。结果表明,脉冲电流频率增加可以细化镀层晶粒,提高镀层硬度和均匀性,但过高的频率使粒子沉积不牢固[13],造成镀层组织不均匀。

(2)平均电流密度对镀层性能的影响

采用占空比50%的矩形波电流,脉冲频率为1500 Hz,不同的平均电流密度下镀层硬度和残余应力的变化曲线如图11所示。

从图11可知,平均电流密度对镀层硬度影响是随电流密度增加硬度先增大后减小;残余应力为压应力,先减小后增大。当平均电流密度为1 A/dm2时,镀层硬度值最高,残余应力值最低。

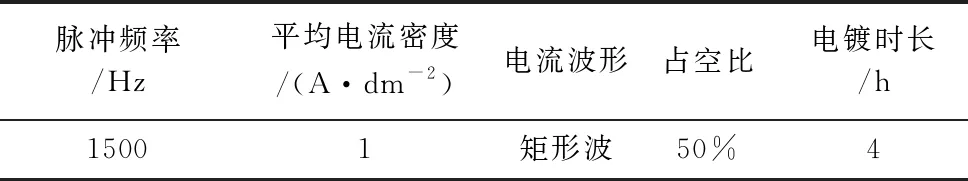

上述频率和电流密度的试验结果表明:脉冲电流选择脉冲频率1500 Hz、平均电流密度1 A/dm2、电流波形矩形波、占空比50%时,镀层性能最佳。

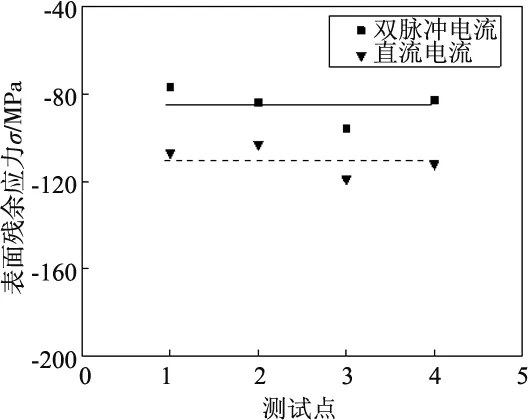

(3)脉冲与直流电流电镀镀层性能对比

采用前边试验获得的脉冲电流电镀优化工艺,进行脉冲和直流电流电镀性能对比试验,以验证脉冲电流电镀的优势。采用的脉冲电流波形为矩形波、占空比50%、频率1500 Hz、电流密度1 A/dm2,采用的直流电流电流密度为1 A/dm2。试验得到试样在镀层不同位置测定的硬度和残余应力情况如图12、图13所示。

图12 镀层表面硬度变化规律

图13 镀层表面残余应力变化规律

从图12可知,脉冲电流电镀的镀层硬度(>500 HV)高于直流电镀的镀层硬度(<500 HV),从图13可知,脉冲电流制备镀层的表面残余压应力(<100 MPa)小于直流电流制备镀层的表面残余压应力(>110 MPa)。分析原因可能是:正向脉冲电流使电沉积的速度加快,且促进了晶核的形成抑制晶体的长大,使镀层组织更加细化致密;同时,脉冲的电解作用能够消除工件的不平度[14],活化镀件表面,减少针孔、镍瘤现象的产生。上述试验结果表明,脉冲电流电镀制备镀层的性能优于直流电镀的镀层性能。

1.2.5 镀层磨料结合界面分析

由于采用点胶工艺,砂轮基体面上的胶点会影响镀层对磨料的把持力,为了确定这种影响的程度,对点胶法复合镀层的磨料、胶体、镀层三者间的结构特征进行观察剖析。

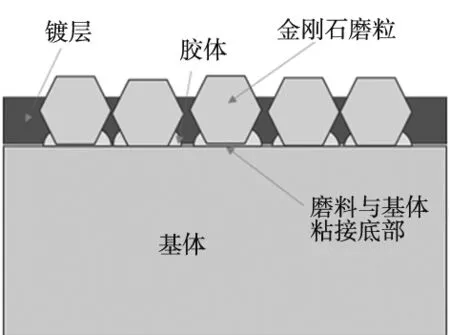

采用点胶法在一块平整的钢基体表面进行人工手植导电胶,再利用植砂器将磨料粘接在胶点上、待胶点固化后电镀将磨料包埋,如图14所示为试件复合镀层结构示意。为了观察复合镀层中磨料、胶体、镀层的结合情况,采用机加工的方式去除原基体材料使胶点和磨料与基体粘接底部露出并观察其结构特征。

图14 试件复合镀层结构

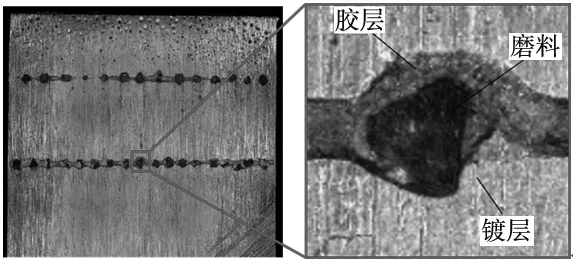

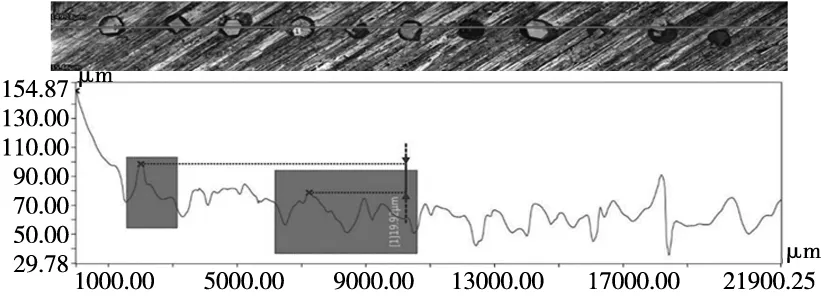

利用超景深三维视频显微镜对胶点和磨料与基体粘接底部剖面观察,剖面显示了在基体定位面上的磨料、胶体、镀层的结构形貌特征,如图15所示。

图15 内定位面磨料表面形貌

可以观察到胶层、磨料和镀层的结合状态,胶点的胶层包埋磨料的底部的范围与磨料投影面积大小相当,磨料底部露出比较完整,说明磨粒与基体基本相连接性很好,基体定位面对磨料有定位作用。同时采用超景深显微镜的截面测量工能,测量磨料底部与基体相接的定位面的相对等高性,测量的结果如图16所示。

图16 定位磨料的等高性测量

可以看出,磨料底面的等高性存在误差,本试验是以16/18目磨料(粒径约1 mm)为例,其等高差异最大达到20 μm,但误差小于磨料粒径的2%。说明点胶层对磨料定位的等高性影响较为显著,但相对磨料粒径其误差很小。

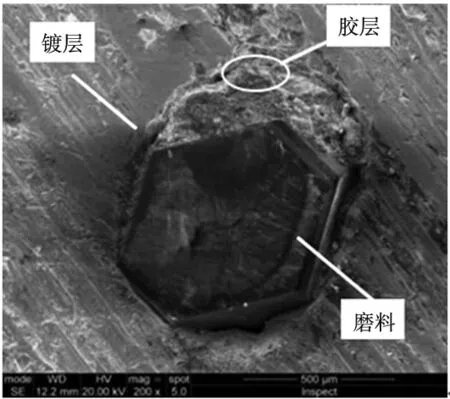

利用SEM对磨料根部的组织形貌进行微观观察,其SEM照片如图17所示。

图17 磨料根部组织形貌

可以看出,磨料/镀层/导电胶三者之间的界面结合紧密,镀层与胶体之间并未出现裂纹,且无明显缺陷出现,说明采用导电胶点胶时,电镀过程中金属离子能够在胶面上连续沉积生长,镀层与磨粒之间具有良好的结合强度。因此,采用导电胶点胶粘接磨料时,胶层对镀层与磨料之间的把持力影响程度较小。

2 有序排布砂轮磨削性能试验

2.1 试验砂轮的制作

制作2片相同粒度尺寸的磨料有序和无序排布电镀砂轮进行磨削对比试验,以测试磨料有序排布砂轮的磨削性能。

磨料有序排布电镀CBN砂轮制备采用前面研究的点胶法制备,包括对砂轮基体点胶及上砂、恒温固结磨料、加厚埋砂电镀等过程。磨料无序排布CBN电镀砂轮采用埋砂上砂法制备。砂轮直径为350 mm,磨削宽度15 mm,磨料为CBN、粒度为80/100目,砂轮基体材质选用调制处理45钢,选用脉冲电流电镀方式,对磨料进行包埋加厚电镀,镀层金属包埋深度为磨料粒径的70%,电镀时工艺参数见表1所示。

表1 脉冲电镀工艺参数

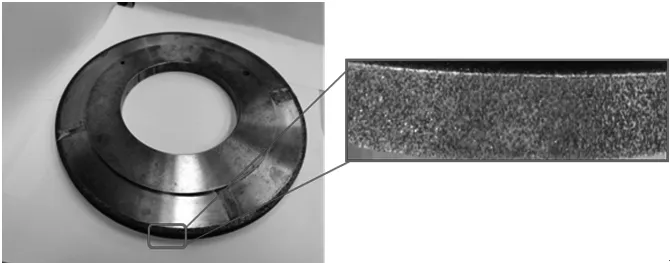

按照相关工艺制备出的单层磨料有序排布电镀CBN砂轮如图18所示。

图18 磨料有序排布电镀CBN砂轮

磨料无序排布电镀CBN砂轮如图19所示。

图19 磨料无序排布电镀CBN砂轮

2.2 磨削性能试验

2.2.1 试验条件与方法

磨削试验采用45钢(调质HRC30)作为试件。试验磨床为MHKS7140×6型超高速数控平面磨削试验台,如图20所示,试验台砂轮电主轴设计带载最大转速为6000 r/min,砂轮直径350 mm,磨削宽度15 mm。

图20 MHKS7140×6型超高速磨床

采用Kistler 9257B型三向测力仪对磨削过程中的X、Y、Z三个方向的力进行测量,Z方向测得的磨削力为法向力(Fz),Y方向测得的磨削力为切向力(Fy)。磨削力测量装置实物如图21所示。

图21 磨削力测量装置实物图

采用夹丝半人工热电偶法对磨削温度进行测量,测温装置如图22所示。该热电偶康铜丝用云母片绝缘夹嵌在试磨工件中[15]。热电动势信号由电荷放大器和采集卡采集。

图22 测温装置实物图

对磨料有序、无序排布电镀CBN砂轮在同一磨削参数下的磨削力和磨削温度进行测量。为了保证测量信号的稳定本试验采用干磨削,磨削方式为快速往复磨削,试验工艺参数见表2所示。

表2 快速往复干磨削试验工艺参数

2.2.2 结果与分析

(1)砂轮磨削力分析

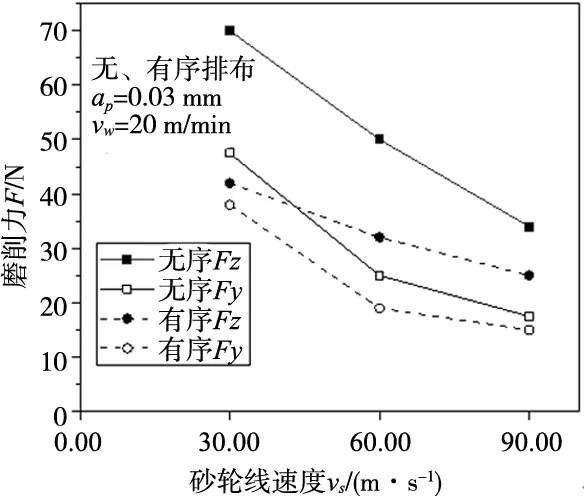

在vw=20 m/min,ap=0.03 mm的条件下,磨削力随砂轮线速度变化如图23所示。

图23 磨削力随砂轮线速度的变化关系

可以看出,磨削力(Fz、Fy)与砂轮线速度vs呈负相关[16],有序排布砂轮的磨削力小于无序排布砂轮。分析原因为,砂轮线速度增大时弧区磨料数也随着增大,切深不变,每颗磨料切削阻力减小,造成整体磨削力减小;磨料有序排布砂轮的容屑空间大于无序排布砂轮,磨刃锋利性更好。

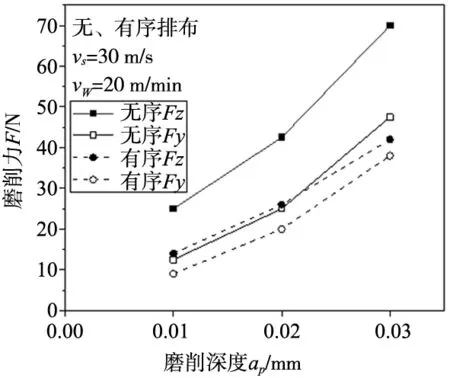

在vs=30 m/s,vw=20 m/min的条件下,磨削力随磨削切深变化如图24所示。

图24 磨削力随磨削切深的变化关系

可以看出,磨削力(Fz、Fy)与磨削切深ap呈正相关,且有序排布砂轮磨削力小于无序排布砂轮。分析原因为,切深增加,每个磨粒切削负荷增大,总的磨削力增加;磨料有序排布砂轮相比无序排布具有更大的磨粒裸露高度,单颗磨粒切屑厚度较大,所以磨削力小于无序排布砂轮。

(2)砂轮磨削温度分析

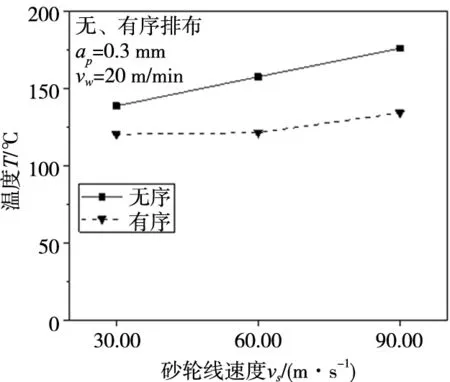

在vw=20 m/min,ap=0.03 mm的条件下,磨削温度随砂轮线速度变化如图25所示。

图25 磨削温度随砂轮线速度的变化关系

可以看出,随着砂轮线速度vs的增加有序排布砂轮和无序砂轮的磨削温度均上升,但有序排布砂轮的磨削温度总体上低于无序砂轮。分析原因为,随着线速度增加进入弧区磨料数增多,导致单颗磨粒切深减小,磨削比能增大,温度升高,但有序砂轮磨粒锋利性好,温度相对较低。

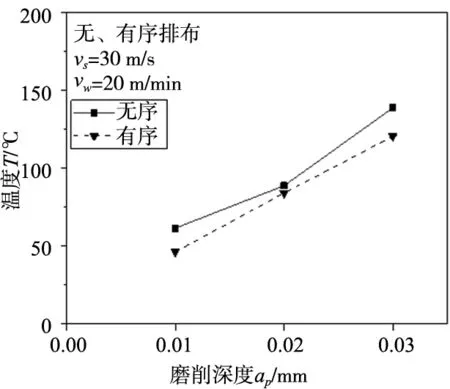

在vs=30 m/s,vw=20 m/min的条件下,磨削温度随磨削切深变化如图26所示。

图26 磨削温度随磨削切深的变化关系

可以看出,磨削温度随磨削切深ap的增加而呈现上升的趋势,有序排布砂轮的磨削温度总体上低于无序排布砂轮。其原因是,切深增加,磨粒去除材料的变形能增大,但有序砂轮磨刃的容屑能力比较大,切削引起的变形能较小。

3 结论

(1)有序排布方式决定了磨削过程中磨料磨削轨迹,是影响磨料有序排布砂轮磨削性能的主要因素之一,有效的排布方式有叶序、错位和矩阵排布等方式,其中叶序排布方式磨料分布最为均匀。

(2)基于点胶法的磨料有序排布电镀砂轮制造方法的主要流程为:点胶、粘结上砂、电镀加厚埋砂等关键工序,胶体黏度和出胶量影响胶点质量和粘砂效果,合适的胶点尺寸为磨料粒径的30%到50%,采用导电胶作为点胶胶体,可以使镀层沿胶面均匀生长,获得密实的复合镀层。

(3)磨料有序和无序排布的电镀CBN砂轮磨削性能对比试验研究结果表明,两种砂轮的磨削力与磨削切深呈正相关,磨削力与线速度呈负向关,磨削温度与磨削切深和线速呈正相关,磨料有序排布电镀CBN砂轮具有更好的容屑空间和锋利性,磨削力和磨削温度明显低于无序排布砂轮。