自动换刀装置及其空间复合凸轮精度检测*

赵新爽,韩 军,汪满新,滕 昊,欧 屹,冯虎田

(南京理工大学机械工程学院,南京 210094)

0 引言

自动换刀装置是数控加工中心的重要组成部分,可实现刀库和主轴之间刀具的自动交换[1],其精度保持性和可靠性对换刀过程具有重要影响[2]。空间复合凸轮是自动换刀装置的关键零件,由弧面分度凸轮和平面沟槽凸轮两部分组成,决定了换刀机械手的一系列换刀动作,是提高自动换刀装置使用性能和可靠性的重要突破点[3]。

目前,很多学者在自动换刀装置性能检测方面进行了诸多研究。文献[4]研发了一种基于二维PSD的在线测量装置,实现了对自动换刀装置机械手的角位移和轴向位移的测量。文献[5-6]设计了一种刀库及自动换刀装置综合性能检测平台,可对倒刀位置精度、换刀位置精度等进行测量。文献[7]研制出了基于虚拟仪器的动态特性测试系统,提出了在线测量换刀机械手定位误差和刀具碰撞特性的方法。

目前,针对空间复合凸轮并没有专门的精度检测装置,相关研究也仅是针对平面沟槽凸轮或弧面分度凸轮中的一个展开。文献[8-9]构建了平面凸轮测量系统,可对平面凸轮轮廓进行测量,同时可对其从动件的位移、速度和加速度曲线进行评估。文献[10]利用三坐标测量机完成了对平面凸轮的测量和误差评定。文献[11]也提出了基于三坐标测量机的凸轮轮廓自适应测量方法,使得测量操作简便,效率更高。文献[12]研究了弧面凸轮的轮廓方程及廓面加工误差的计算及补偿方法。文献[13]利用三坐标测量机测量得到弧面凸轮轮廓面的点坐标,输入编制的CAD程序可得到弧面凸轮的曲面。文献[14]基于运动时弧面凸轮轨迹,分段完成了对弧面凸轮廓面精度的评价。文献[15]基于三坐标测量机开发了弧面分度凸轮测量软件,实现了对弧面分度凸轮廓面精度的测量与评定。

综上所述,目前对于自动换刀装置主要是针对刀具定位精度进行测量,对于空间复合凸轮主要依靠于三坐标测量机进行测量,所以缺乏专用的精度检测装置,对凸轮廓面精度和换刀机械手运动精度进行测量与评价。本文基于激光位移传感器和旋转编码器提出精度检测方案,并研究其精度计算和评价方法,以揭示自动换刀装置运动精度及空间复合凸轮廓面精度随换刀次数的变化规律。

1 检测装置设计

本文将提出可同时检测自动换刀装置运动精度及其空间复合凸轮廓面精度的装置。

1.1 空间复合凸轮廓面精度测量方案

自动换刀装置空间复合凸轮由弧面分度凸轮和平面沟槽凸轮两部分组成,所以需要分别对弧面分度凸轮和平面沟槽凸轮的轮廓面进行测量。测量方案如图1所示。

1.第一激光位移传感器 2.第一固定座 3.第二激光位移传感器 4.第二固定座 5.第三激光位移传感器 6.第三固定座 7.第四激光位移传感器 8.第四固定座 9.驱动装置 10.空间复合凸轮

弧面分度凸轮在分度期和停歇期的廓面法向变化很大,所以需要采用两个激光位移传感器对其进行测量。第一激光位移传感器水平安装,发射光线与凸轮中心轴线成一定偏角,对停歇期的弧面分度凸轮廓面进行测量,第二激光位移传感器与弧面分度凸轮端面以一定的偏角倾斜安装,可以对分度期的弧面分度凸轮廓面进行测量。平面沟槽凸轮的廓面形状简单,第三激光位移传感器与平面沟槽凸轮端面以一定的偏角倾斜安装,对平面沟槽凸轮廓面进行测量。驱动装置内安装有旋转编码器对空间复合凸轮的旋转角度进行测量,从而得到空间复合凸轮的轮廓曲线。

在空间复合凸轮廓面精度测量过程中,由于凸轮轴的圆跳动会导致空间复合凸轮廓面精度测量误差。故本方案采用第四激光位移传感器对凸轮轴的圆跳动进行测量,并根据凸轮轴圆跳动测量结果对最终的空间复合凸轮廓面精度测量结果进行补偿,可以有效地提高测量精度。

1.2 自动换刀装置运动精度测量方案

自动换刀装置在换刀过程中同时作直线运动和旋转运动。故自动换刀装置运动精度的测量包括直线运动精度测量和旋转运动精度测量两部分。如图2所示,将被测板固接在自动换刀装置输出轴下端,第五激光位移传感器竖直安装,进而利用第五激光位移传感器对直线运动精度进行测量。将旋转编码器固接在自动换刀装置输出轴上端,进而实现旋转运动精度的测量。

根据测量方案,最后得到自动换刀装置及其空间复合凸轮精度检测装置整体结构如图2所示。

11.地平铁 12.底座 13.转接架 14.自动换刀装置 15.刀套 16.刀套座 17.刀柄及模拟刀具 18被测板 19.第五激光位移传感器 20.第五固定座 21.旋转编码器

2 精度计算和评价方法

为得到空间复合凸轮廓面精度和输出轴运动精度随换刀次数的变化规律,提出自动换刀装置运动精度及其空间复合凸轮廓面精度的计算和评价方法。

2.1 建立坐标系

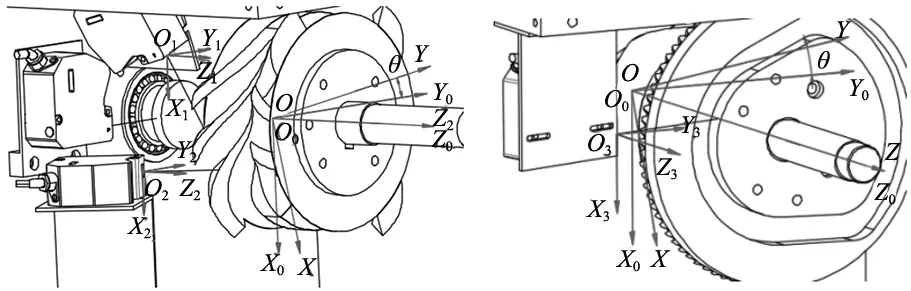

为方便空间复合凸轮廓面精度的描述,建立如图3所示参考坐标系。

图3 参考坐标系

(1)建立固定坐标系σ0(O0-X0Y0Z0),坐标原点O0位于空间复合凸轮中心,Z0为凸轮旋转轴方向,Y0轴由凸轮中心指向刀臂旋转轴中心,X0轴满足右手定则。

(2)建立与第一激光位移传感器固连的坐标系σ1(O1-X1Y1Z1),坐标原点O1位于第一激光位移传感器发射激光的位置,X1、Y1、Z1分别于X0、Y0、Z0平行。

(3)建立与第二激光位移传感器固连的坐标系σ2(O2-X2Y2Z2),坐标原点O2位于第二激光位移传感器发射激光的位置,X2、Y2、Z2分别于X0、Y0、Z0平行。

(4)建立与第三激光位移传感器固连坐标系σ3(O3-X3Y3Z3),坐标原点O3位于第三激光位移传感器发射激光的位置,X3、Y3、Z3分别于X0、Y0、Z0平行。

(5)建立与凸轮固连的坐标系σ(O-XYZ),初始时刻坐标原点O与O0重合,Z与Z0重合,X为凸轮径向,Y满足右手定则。设OX与O0X0之间的夹角为θ,初始时刻夹角为0。

2.2 空间复合凸轮廓面精度计算和评价方法

在完成激光位移传感器的位姿标定和数据采集之后,即可通过以下方法完成对空间复合凸轮廓面精度的计算和评价。在此,令αk、βk、γk表示第k个激光位移传感器所发射光线相对于传感器坐标系σk的方向角,dxk、dyk、dzk表示固定坐标系σ0的原点O0在坐标系σk中的坐标,这些参数的测定方法将在具体试验中介绍。

2.2.1 计算凸轮轮廓被测点坐标

记点Pijk为第k个激光位移传感器在空间复合凸轮廓面的测点,Dijk表示第i次换刀时,且空间复合凸轮旋转角度为θij时,第k个激光位移传感器到被测点Pijk的距离,则点Pijk在传感器坐标系σk中的位置矢量可表示为:

(1)

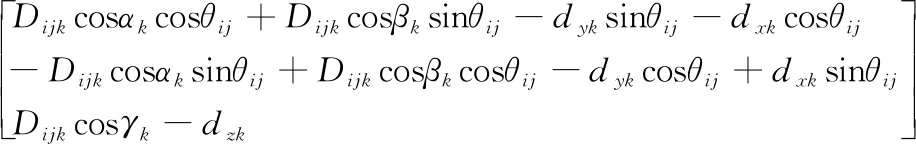

进而通过坐标变换可得到点Pijk在凸轮坐标系σk中的位置矢量为:

(2)

式中,

rok=(-dxk,-dxk,-dxk)T(k=1,2,3)

(3)

(4)

式中,rok为传感器坐标系σk的原点在固定坐标系σ0的位置矢量,Tij为固定坐标系σ0到凸轮坐标系σ的变换矩阵。

2.2.2 测量误差补偿

在测量过程中,由于空间复合凸轮所在轴的圆跳动会引起测量误差,影响测量精度。凸轮轴的圆跳动可以看作是空间复合凸轮所在轴中心轴线的跳动,即空间复合凸轮所在轴的圆跳动会导致空间复合凸轮坐标系σ的原点O与固定坐标系σ0的原点O0不再重合,设空间复合凸轮坐标系σ的原点O在固定坐标系σ0中的坐标为(Δxij,Δyij,Δzij)(i=1,2,3,…,m;j=1,2,3,…,n),则根据几何关系可以得到:

(5)

式中,R表示凸轮轴被测轴段的半径,S表示第四激光位移传感器到凸轮轴中心轴线安装时的距离,Dij4表示第四激光位移传感器到凸轮轴轴被测轴段表面的实测距离。

根据固定坐标系和凸轮坐标系的位姿关系,凸轮轴的圆跳动误差矢量可表示为:

rij=(-Δxij,-Δyij,-Δzij)T(i= 1,2,…,m;j= 1,2,…,n)

(6)

进而可计算出经误差补偿后点Pijk在凸轮坐标系σk中的位置矢量为:

(7)

2.2.3 空间复合凸轮轮廓线拟合

为了对空间复合凸轮廓面精度进行评价,采用B样条曲线对第i(i=1,2,3…,m)次换刀时,第k个激光位移传感器得到的n组空间复合凸轮轮廓点坐标数据Rik,j(Rxik,j,Ryik,j,Rzik,j)(i=1,2,3,…,m;j=1,2,3,…,n;k=1,2,3)进行拟合,具体过程如下:

(1)构造节点矢量

根据轮廓点坐标数据,采用累积弦长参数法构造节点矢量Uik=[uik,1,uik,2,…,uik,n],计算公式为:

(8)

其中,d表示弦长总和,即:

(9)

(2)计算曲线方程

B样条曲线的方程为:

(10)

其中,Nj,q,ik(uik)表示由Cox-deBoor递推公式定义的q次规范B样条基函数;dik,j表示B样条曲线的控制点向量。

(3)反求控制点

利用最小二乘法求解一组控制点dik,j,其目标函数为:

(11)

将求解结果带入到公式(10),即可得到空间复合凸轮拟合轮廓线为Bik(uik),其中Bi1(ui1)和Bi2(ui2)分别表示弧面分度凸轮分度期和停歇期的轮廓线,Bi3(ui3)表示平面沟槽凸轮的轮廓线。

2.2.4 空间复合凸轮廓面精度评价

将拟合得到的空间复合凸轮轮廓线分别与首次测量得到的凸轮轮廓线进行比较,得到的差值可认为是空间复合凸轮轮廓面的磨损量Δik。设拟合轮廓线Bik(uik)上点的坐标为(Bxijk,Byijk,Bzijk),则Δik计算公式为:

(12)

显然,基于计算结果Δik,可以得到空间复合凸轮廓面磨损量随换刀次数的变化规律,即Δik-i曲线。

2.3 自动换刀装置输出轴运动精度计算和评价

设在第i次换刀时空间复合凸轮旋转角度为θij时,第五激光位移传感器测得其到固接于自动换刀装置输出轴的被测板的距离为Dij5(i=1,2,3,…,m;j=1,2,3,…,n),旋转编码器测得自动换刀装置输出轴的旋转角度ψij(i=1,2,3,…,m;j=1,2,3,…,n)。

进而可将自动换刀装置输出轴的直线运动位移表示为:

Lij=Di15-Dij5(i=1,2,3,…,m;j=1,2,3,…,n)

(13)

根据自动换刀装置输出轴的直线运动位移Lij和旋转角度ψij得到自动换刀装置第i次换刀时的直线运动行程曲线(L-θ)i和旋转运动行程曲线(ψ-θ)i。

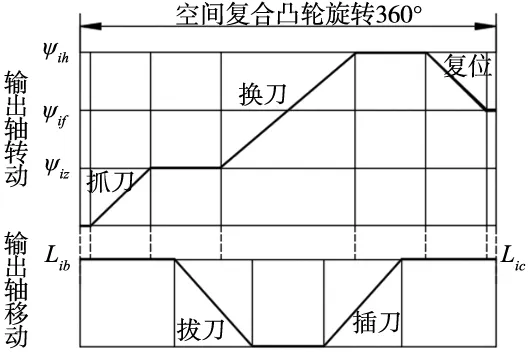

自动换刀装置的换刀动作主要包括抓刀、插刀、拔刀、换刀和复位几个动作,其运动行程曲线如图4所示。

图4 自动换刀装置输出轴运动行程曲线

根据自动换刀装置输出轴运动行程曲线,可以得到在每次换刀过程中,抓刀动作结束时输出轴的转角ψiz,换刀动作结束时输出轴的转角ψih,复位动作结束时输出轴的转角ψif,拔刀动作开始时输出轴的位移Lib,插刀动作结束时输出轴的位移Lic。

分别将ψiz、ψih、ψif测量结果与首次测量结果进行比较,并将其平均值作为自动换刀装置输出轴的旋转运动精度。

(14)

分别将Lib、Lic测量结果与首次测量结果进行比较,并将其平均值作为自动换刀装置输出轴的直线运动精度:

(15)

进而可以得到自动换刀装置输出轴运动精度的随换刀次数的变换规律Δψ-i和ΔL-i,实现对自动换刀装置输出轴运动精度的评价。

3 精度测量试验与数据分析

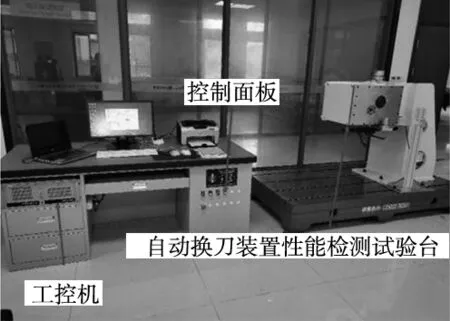

3.1 试验台搭建

根据上述对试验台的方案设计,完成试验台的搭建以及试验台测控系统及软件的设计。如图5所示。

图5 试验台实物图

传感器精度对于试验台的测量精度非常重要,本试验台所选用的海德汉增量式旋转编码器,其参考测量精度为18角秒;第三和第五激光位移传感器为基恩士LK-H150,其余激光位移传感器为基恩士LK-H080,其性能参数如表1所示。

表1 激光位移传感器的性能参数

3.2 传感器位置标定

以第一激光位移传感器为例说明传感器位置标定的方法和步骤。

(1)将一块矩形待测板与Y0O0Z0平面平行放置,测量得到待测板到弧面凸轮中心的距离为Lx,利用第一激光位移传感器测得其发光点到板的距离为Lx1;

(2)将步骤(1)中所述待测板沿X0轴向第一激光位移传感器平移Δx,利用第一激光位移传感器测得其发光点到板的距离为Lx2;

(3)将一块矩形待测板与X0O0Z0平面平行放置,测量得到待测板到弧面凸轮中心的距离为Ly,利用第一激光位移传感器测得其发光点到板的距离为Ly1;

(4)将步骤(3)中所述待测板沿Y0轴向第一激光位移传感器平移Δy,利用第一激光位移传感器测得其发光点到板的距离为Ly2;

(5)将一块矩形待测板与X0O0Y0平面平行放置,测量得到待测板到弧面凸轮中心的距离为Lz,利用第一激光位移传感器测得其发光点到板的距离为Lz1;

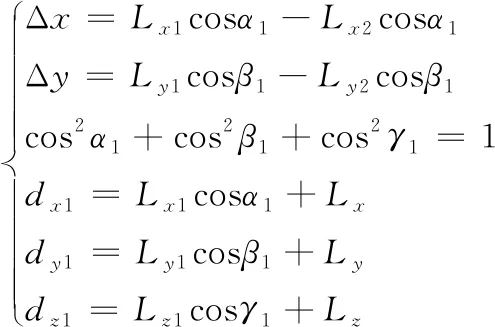

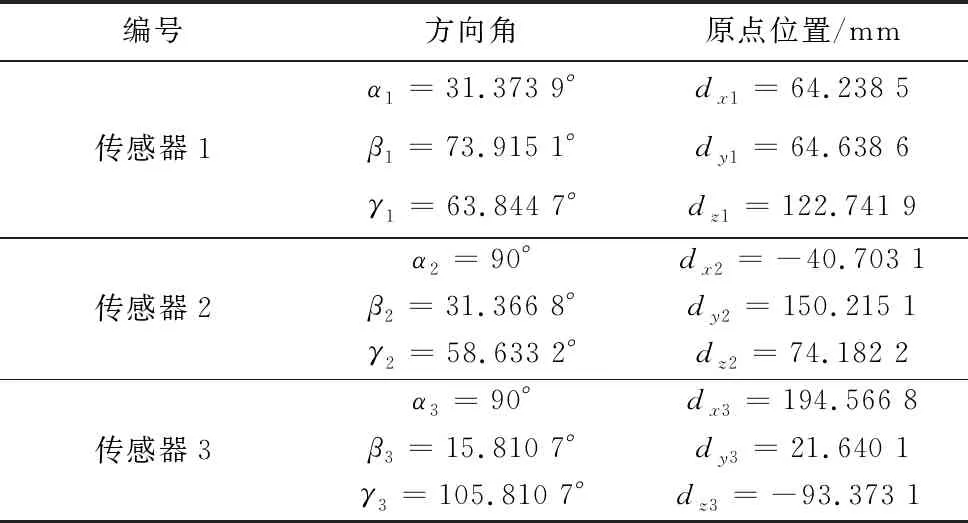

设第一激光位移传感器所发射光线相对于坐标系σ1的X1、Y1和Z1轴的方向角分别为α1,β1,γ1,O0在坐标系σ1中的坐标为(dx1,dy1,dz1);则有:

(16)

求解上式得到:

(17)

完成所有传感器的位姿标定后,得到其位姿参数如表2所示。

表2 激光位移传感器位姿参数

3.3 数据测量与分析

完成传感器位姿标定后,基于所搭建的精度检测试验台,完成精度检测试验,根据测量数据完成对空间复合凸轮廓面精度和输出轴运动精度的计算和评价。

3.3.1 空间复合凸轮廓面精度

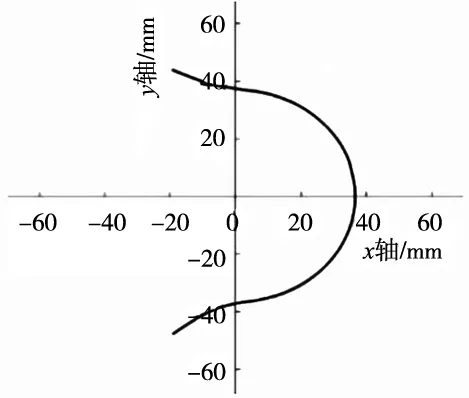

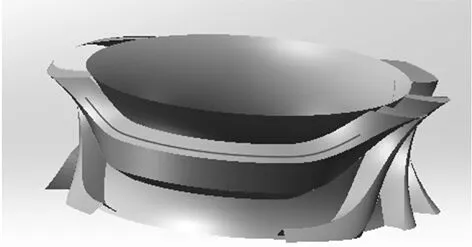

根据前五次换刀时的空间复合凸轮廓面精度测量结果,基于其平均值拟合得到平面沟槽凸轮部分轮廓面的拟合轮廓线如图6所示。

图6 平面凸轮部分拟合轮廓线

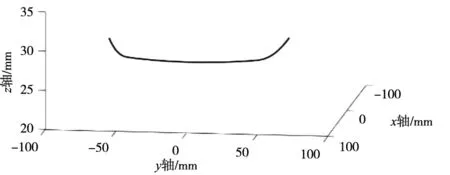

得到弧面分度凸轮部分轮廓面的拟合轮廓线如图7所示,为检验测量的准确性,将拟合轮廓线与其理论轮廓面进行对比,如图8所示,图中红色线为拟合轮廓线,曲面为理论轮廓曲面,由图可知,两者是吻合的,验证了本试验台精度测量的准确性。

图7 弧面分度凸轮部分轮廓面的拟合轮廓线

图8 弧面分度凸轮拟合轮廓线与理论轮廓面

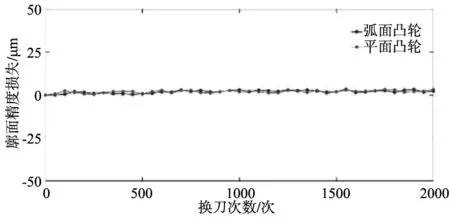

针对自动换刀装置前2000次换刀过程经行初步试验,每间隔50次对空间复合凸轮廓面精度进行测量,得到空间复合凸轮廓面精度随换刀次数的变化规律如图9所示。

图9 空间复合凸轮廓面精度随换刀次数的变化

从图中可以看出,由于此时自动换刀装置的跑合时间短,空间复合凸轮的磨损量非常少,自动换刀装置空间复合凸轮的廓面精度分布在0~5 μm,精度损失很少。

3.3.2 自动换刀装置输出轴运动精度

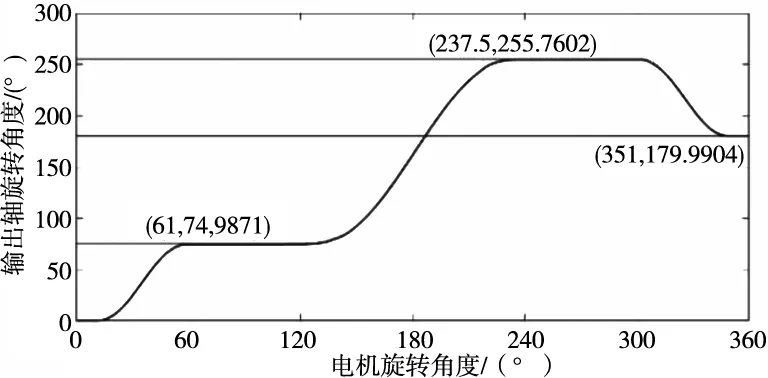

根据前五次换刀时的自动换刀装置输出轴运动精度测量结果,基于平均值得到自动换刀装置输出轴的旋转运动行程和拔刀、插刀时直线运动行程如图10所示,与实际运动行程是吻合的。

(a) 旋转运动行程曲线

针对自动换刀装置前2000次换刀过程经行初步试验,每间隔50次对自动换刀装置运动精度进行测量,得到自动换刀装置运动精度随换刀次数的变化规律如图11所示。

图11 自动换刀装置运动精度随换刀次数的变化

从图中可以看出,由于此时自动换刀装置的跑合时间短,自动换刀装置运动精度损失很少,自动换刀装置输出轴直线运动精度分布在0~10 μm,旋转运动精度分布在0~0.01°,自动换刀输出轴运动精度几乎保持不变。

4 结论

本文研究了自动换刀装置及其空间复合凸轮精度检测问题,得到以下结论:

(1)基于激光位移传感器和旋转编码器提出了自动换刀装置及其空间复合凸轮精度检测方法,并基于激光位移传感器测距、坐标变换、误差补偿和B样条曲线拟合建立了自动换刀装置运动精度及其空间复合凸轮廓面精度的计算模型和评价方法。

(2)所搭建的精度检测试验台不仅可用于自动换刀装置运动精度及其空间复合凸轮廓面精度的检测,且可用于自动换刀装置和空间复合凸轮的跑合试验,进而可揭示自动换刀装置运动精度及其空间复合凸轮廓面精度随换刀次数的变化规律。

(3)试验结果表明,所搭建的精度检测试验台可实现自动换刀装置运动精度和空间复合凸轮廓面精度高效准确的测量,且经过2000次跑合试验后,自动换刀装置运动精度和空间复合凸轮廓面精度几乎不变。