1000MW机组DEH系统国产化改造的研究及应用

钟旭波,杨成银

(国能浙江北仑第三发电有限公司,浙江 宁波 315800)

0 引言

北仑电厂三期6号机组汽轮机选用由上海汽轮机厂和德国SIEMENS公司联合设计制造的1000MW超超临界、一次中间再热式、单轴、四缸四排汽、单背压、八级回热抽汽、反动凝汽式汽轮机,DEH和ETS采用西门子的T3000系统。2008年投产以来,至今已运行12年。硬件设施老化,潜在的安全隐患增加,备品采购难度加大,维护成本快速上升,急需进行改造。

鉴于上述原因,同时为积极响应国家和能源集团“重大装备国产化”要求,大力推进控制系统国产化进程,在2020年6号机组A修期间对6号机DEH系统进行了国产化改造,将原来的西门子T3000控制系统改造为国电智深EDPF_NT+控制系统。

1 原T3000控制系统介绍及存在问题

1.1 原T3000控制系统介绍

汽轮机控制系统的任务是实现汽轮机的转速/负荷调节,是DEH系统的最主要部分,由电子控制装置和液压系统两部分组成。其中,电子控制装置包括工程师站、操作员站、控制柜(控制器、I/O卡等);液压系统包括EH供油系统、执行机构(就地油动机),控制系统概貌如图1所示。

图1 控制系统概貌图Fig.1 Overview of the control system

其硬件部分主要由控制柜、工程师站、操作员站组成。控制柜中安装AS417-4H自动化系统、AS417-4H FM458超高性能处理器、ADD FEM高速采样模件、IM 153冗余包、ET200M I/O、通讯网络SIMATIC NET、CP341接口模件、电源等。

控制系统软件组态,从逻辑上分401、501、601 3个逻辑节点。

401逻辑节点对应一对CPU 417-4H+一对冗余FM458,其主要作用是:完成汽轮机的转速控制、负荷闭环调节控制以及部分保护和试验功能。

501逻辑节点对应一对CPU 417-4H,其主要作用是:执行汽机子组顺序控制SGC/子回路步进SLC,缸温测量、应力监视、轴瓦温度测量,转子、轴瓦振动检测等。

601逻辑节点对应一对CPU 417-4H,其主要作用是:西门子DEH对主机辅助系统进行控制,主要包括润滑油系统控制、控制油系统控制、汽机本体疏水系统控制、轴封系统控制、抽汽逆止门控制、盘车控制。

保护系统(ETS)由汽轮机超速保护(OPS)、电子保护系统(EPS)、汽轮机遮断系统(TTS)3部分组成。保护系统原理如图2所示。

图2 保护系统原理图Fig.2 Schematic diagram of the protection system

1.2 原控制系统存在的问题

1)系统设备已明显老化。改造前,西门子T3000控制系统已使用将近12年,元器件已进入老化甚至恶化期,系统稳定性、可靠性大为降低,如突发故障将给整个机组控制带来严重后果,影响机组的安全运行。

2)DEH控制系统备品备件采购已成难题,容错服务器FT4300已不再生产,其他控制卡件供货周期长,而且价钱昂贵。

3)设备维护工作量增加,系统安全性降低。DCS控制系统和DEH控制系统不一致,增加了系统的复杂度和故障点,也大大增加了日常控制系统的维护工作量。

4)高中压调门反馈装置无冗余设计,单只LVDT故障会引起调门误动作,存在较大安全隐患。

2 智深EDPF_NT+控制系统介绍

2.1 硬件部分介绍

本次改造重新设计全新的硬件系统,就地控制柜由5个扩展到7个,新增一对DPU。

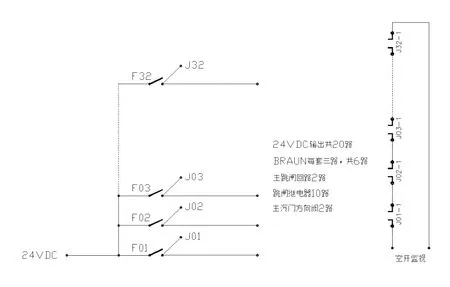

2.1.1 供电系统

控制柜常规220VAC电源由DCS电源柜统一配供。24VDC电源供电采用2路电源冗余配置,电源进线接入#41DPU扩展柜2,每路220VAC进线电源经过6A空开后,分别接入最大输出为40A的24V电源模块中,两个电源模块的24V输出通过二极管隔离装置后合并成一路,作为#41DPU24V供电的总电源。

总电源回路将供电输出到#41DPU扩展柜1中,会分配给各个回路。

两组BRAUN模块分别使用3路24V供电(F01-F03,F05-F07,1A),由于BRAUN模块某些输入需要接入有源信号,所以每组BRAUN模块的前2路电源还附带一些子回路,将DO卡件输出或柜内按钮输出的干接点信号转变为有源信号。

图3 24VDC电源用户Fig.3 24VDC Power users

图4 跳闸按钮图Fig.4 Trip button diagram

主跳闸回路使用2路24V供电(F04,F08),主要用于驱动跳闸继电器K1-K4。

快关电磁阀回路使用10路24V供电(F11-F15,F21-F25,6A),主要用于驱动24个快关电磁阀以及电磁阀监视继电器,快关电磁阀分为5组,每组4~6个,分别接入2路供电。

主汽门方向阀使用2路24V供电(F31,F32),每路供电驱动2个主汽门方向阀(同侧)。

2.1.2 跳闸回路

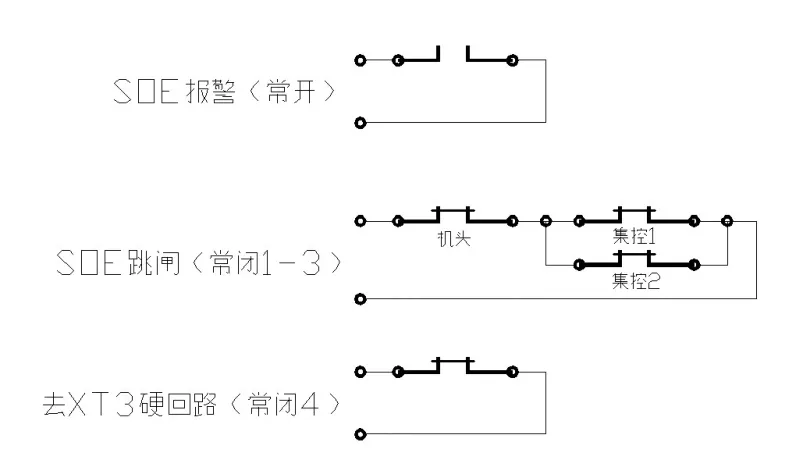

1)跳闸按钮

机组共设有3个跳闸按钮,2个布置在集控室,1个布置在机头。集控室按钮为1常开4常闭,机头按钮为1常开3常闭。每个按钮的常开点接入DI卡件中,作为SOE监视。

集控室按钮前3个常闭节点和机头按钮的3个常闭节点通过组合,输出3路信号接入DI卡件中,作为跳闸条件使用,逻辑关系为机头按钮按下直接动作或者集控室两个按钮同时按下动作。

集控室按钮最后一副常闭节点串入跳闸回路中,直接动作电磁阀。

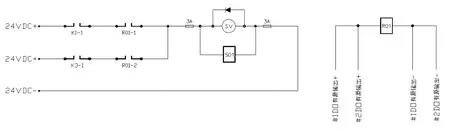

2)硬跳闸回路

设置K1~K4共4个跳闸继电器,K1、K2为1组,K3、K4为1组,两组继电器采用不同的两路供电,回路为失电动作,正常情况下4个跳闸继电器常带电。

当集控室按钮1常闭点4动作,Braun1动作或Braun2动作时,K1、K2继电器失电。

图5 硬跳闸回路图Fig.5 Hard trip circuit diagram

当集控室按钮2常闭点4动作,Braun1动作或Braun2动作时,K3、K4继电器失电。

跳闸继电器的触点会串入阀门快关电磁阀回路中,直接使电磁阀动作,实现跳闸。

同时,跳闸继电器动作也会送入SOE测点中。

2.1.3 电磁阀回路

1)跳闸电磁阀

当机组跳闸时,会触发24个电磁阀直接动作,这些电磁阀均为失电动作,重要设备设置2只电磁阀,如主门和调门,任一电磁阀失电阀门均会快速关闭。每个电磁阀都会并联监视继电器,并接入DI卡件中,拥有SOE功能,随时反映电磁阀的供电状况。

电磁阀失电的触发条件有两个,第一个是跳闸继电器动作,第二个是DO卡驱动。

由于跳闸电磁阀的重要性,采用冗余DO点控制单个安全继电器的设计,即使1路DO卡失电或继电器单个触点断开,仍然保证电磁阀持续带电。涉及到的DO卡配置与其他DO卡不同,采用电压输出的方式,选用64底座,后32个通道直接输出有源信号驱动继电器,对于跳闸继电器以外的其他输出信号或备用测点,也都配置了普通继电器。

图6 跳闸电磁阀回路图Fig.6 Circuit diagram of trip solenoid valve

为了保证单个电磁阀故障或短路不影响到其他电磁阀,每个电磁阀正负两端各装有一个保险。

由于跳闸继电器电流较大,为了防止电磁阀失电后的反向电流,电磁阀输出端子选用浪涌保护器。

2)C20继电器

C20继电器的作用为调门快关,它不仅会在跳闸发生时迅速动作,也在甩负荷发生时迅速动作。由于甩负荷逻辑在#42DPU中,跳闸回路在#41DPU中,如果通过逻辑传递并不稳定,所以采用硬回路驱动,以确保跳闸电磁阀动作的稳定性与快速性。

3)主汽门方向阀

主汽门方向阀共4个,分为两组,分别供电,通过单个DO信号控制电磁阀带电,同时每个主汽门方向阀也配备正负两个保险以及浪涌保护器。

2.2 软件部分介绍

DEH系统共配置4对控制器,分别为DROP41、DROP42、DROP43、DROP44。控制功能包含汽轮机保护(ETS)、汽轮机自动控制(OA)、汽轮机一键启动(ATC)、汽轮机辅助设备(AUX)4部分。整套控制系统监测的IO硬点数量838个,逻辑图数量770张,全面实现了对汽轮机及相关设备的保护、控制和监测,并与DCS控制系统实现了一体化。

软件画面与原DEH系统保持较高的相似度,方便操作人员快速掌握新系统,避免不必要的误操作。

系统逻辑基本沿用老的逻辑思路,但是相比较原系统,可读性更强,便于热工人员制图绘图。

3 改造优化及经验

3.1 改造优化

1)原主机DEH控制系统使用西门子的T3000控制系统,将原西门子控制逻辑转换为国电智深的逻辑并进行优化,有利于后续机组运行中对DEH系统的正常维护。

2)原DEH系统中高调门、中调门、补汽阀为单支LVDT,改造后均改为了冗余化的双支LVDT,配置了冗余的阀门伺服卡,提高了DEH系统的可靠性和安全性。

3)调试过程中,对原保护跳闸逻辑进行了梳理,把原逻辑中多个模拟量测点先进行选择,选择后的单个测点参与保护跳闸判断的逻辑,修改为模拟量测点各自进行定值判断后,再进行三取二处理,优化了保护跳闸逻辑的可靠性、安全性。

4)原有DEH、ETS等独立控制系统整合到DCS,提高备品备件通用。

5)增加了机组启动SGC步序画面,机组启动过程一目了然。

3.2 改造经验

DEH改造不同于新机组的安装调试,其施工和调试时间往往非常有限,因此一定要把施工前的准备工作做好做细:

1)一定要严把出厂验收(FAT)关,在出厂前完成所有I/O通道的测试校验和逻辑回路的仿真测试工作,这样能大大节省现场的安装调试时间。

2)对原来系统的接线图要及时清理核对,尽量弄清所有信号的来龙去脉,保证接线图的准确性。

3)在原DEH端子柜拆线之前,一定要对每根电缆做好明显而且牢固的标签。

4)由于运行人员已经习惯了原来的操作画面,因而在新画面的设计中要尽量考虑运行人员原来的操作习惯,避免由于对新画面的不习惯而引起的误操作。

5)原来的控制回路在以往几年的不断完善后,对该机组的控制是比较成熟和有效的,在新系统的设计中应尽量利用这些宝贵的资源。

6)在改造实施过程中,应尽量压缩系统的安装时间,增加新系统的调试时间。

4 改造效果

本项目于2020年10月进入现场施工,在国电智深控制有限公司、上海汽轮机厂、浙江火电公司等单位的共同努力下,2020年12月4日机组整套启动,2020年12月6日汽轮机首次冲转至3000r/min,2020年12月7日凌晨一次并网成功。改造后新DEH控制系统在原功能的基础上,满足机组在各种运行工况下安全和功能方面的要求。与原先的TSI、TDM等系统设备软、硬接口匹配,通信顺畅。阀门控制卡性能稳定,阀门调试、标定功能数字化,具有断线报警功能。

机组运行期间,DEH控制系统运行稳定、性能优异,期间完成了汽轮机主汽门调门严密性试验、超速试验、甩负荷试验、阀门全行程活动试验、压力回路投入、功率回路投入、一次调频等一系列试验,数据采集精度符合验标要求,操作响应迅速,控制精度达到或超过电力行业标准。其中,50%甩负荷试验汽轮机最高转速为3077r/min,与国外主流控制系统持平,达到了国际先进水平。

5 结论

6号机组DEH控制系统是国产控制系统首次应用1000MW超超临界机组汽轮机控制,打破了国外系统在此领域内的垄断地位,为全国火电行业提供借鉴,同时对提升中国制造的品牌影响力,保障电力基础设施网络安全具有重要意义。此次改造工作为类似机组的DEH国产化改造,提供了切实可行的经验。