核电厂安全级DCS系统功能测试方案研究及改进

文 景,贺先建,陈 钊,刘明明

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

数字化控制系统(DCS)是核电厂的“中枢神经”,核电厂安全级DCS作为其关键组成部分对核电厂的安全运行起着至关重要的作用[1]。核电厂安全级DCS对反应堆工况参数进行实时监测,当出现事故工况时,系统将自动触发紧急停堆、专设安全设施驱动等功能以保证核电厂的安全[2]。在安全级DCS工厂测试中,需要对停堆、专设安全设施驱动、旁通等功能进行严格的测试,以保证安全级DCS系统功能的完整性、正确性和可靠性。

安全级DCS工厂测试分为单体测试、集成测试以及系统测试3个阶段。系统功能测试包括停堆功能测试、专设安全设施驱动功能测试、旁通功能测试、定期试验功能测试、报警功能测试等内容,其中停堆功能测试以及专设安全设施驱动功能测试是系统测试中的主要内容[3]。其目的是验证安全级DCS系统停堆以及专设安全设施驱动是否满足技术规格书、逻辑图、模拟图、系统方案等上游文件的要求。

1 系统功能测试方案

1.1 测试方案

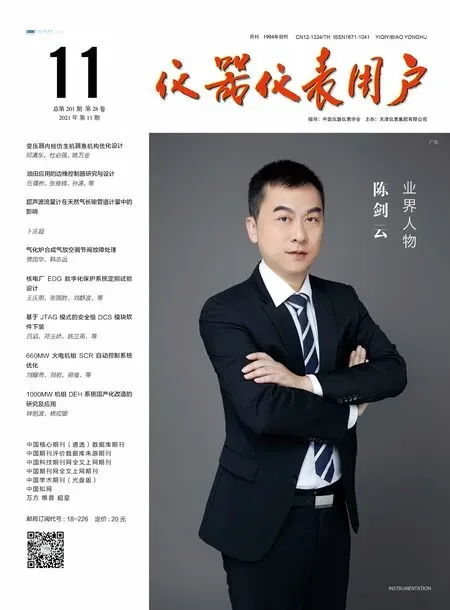

目前安全级DCS系统功能测试主要采用自动化测试装置仿真Level0层传感器和执行机构进行测试[4]。以基于中国核动力研究设计院研发的核电厂安全级DCS平台(NASPIC)的某核电供货项目为例,测试环境如图1所示。主要包括安全级DCS(被测设备)和测试装置两大部分。其中,安全级DCS主要包括4个保护组(IP~IVP)和两个逻辑系列,测试装置主要包括工况模拟、设备模拟以及上位机3部分。

图1 测试环境图Fig.1 Test environment diagram

1)安全级DCS

测试时安全级DCS接收测试装置输出的工况模拟信号和盘台控制信号,将信号进行预处理、阈值比较、逻辑运算后,输出相应的停堆信号、专设安全设施驱动控制信号以及相关的网络信号。

2)工况模拟装置

模拟现场传感器的输出信号以及盘台控制信号,按照上位机软件解析后的测试用例中输入/输出(I/O)信号名、信号值和变化步序等信息,输出相应的模拟量值和开关量值。

3)设备模拟装置

模拟停堆断路器、Level0层设备模型以及非安全级DCS网关,用于接收被测DCS输出的硬接线信号以及网关(GW)送出的网络信号,并上传上位机。

4)上位机

执行测试用例,解析测试用例中的I/O信号名、信号值和变化步序等信息,并按照解析结果控制工况模拟装置输出信号;接收设备模拟装置上传的被测DCS的输出信号值,并与用例中预期值进行比较。

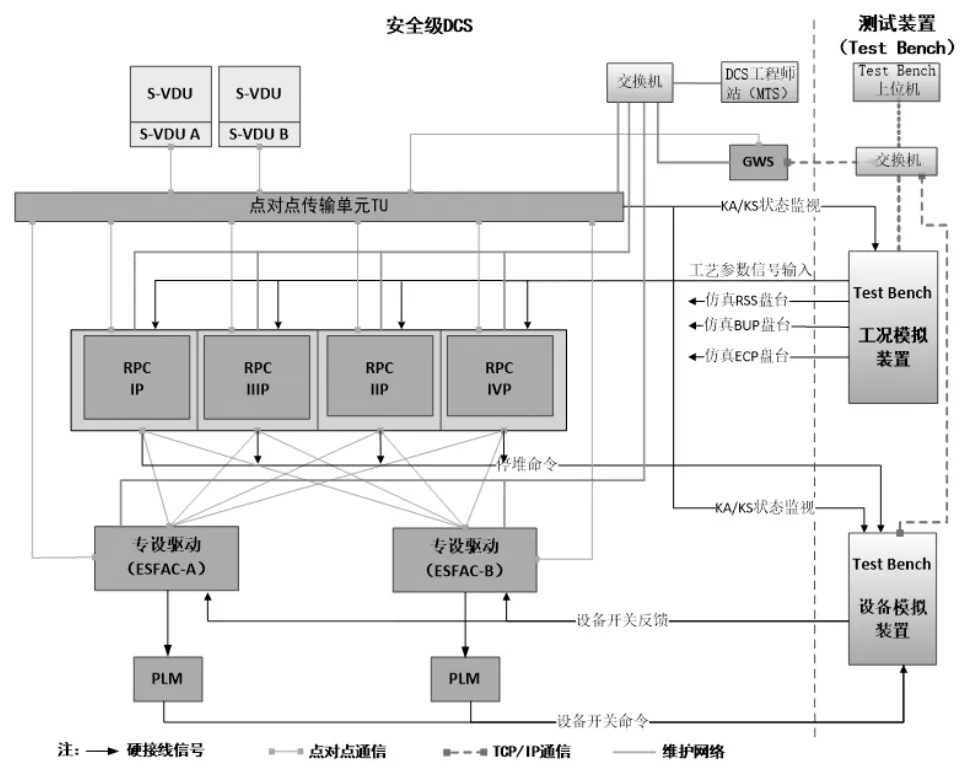

测试执行过程中,测试装置上位机软件解析用例中被测DCS的输入与输出信号名称、输出信号预期值、输入信号值及其变化顺序等信息,然后根据用例解析结果控制工况模拟装置输出变化的信号,信号经被测DCS运算处理后输出相应的停堆信号、专设控制信号以及相关报警信号。停堆、专设控制信号以及相关报警信号被设备模拟装置采集并上传上位机,上位机将上传的信号值与测试用例中的预期值进行比较得到测试结果并保存。测试用例执行界面如图2所示,界面上半区域是测试装置向被测DCS注入的信号名称、信号值、信号变化步骤、每步变化时间等信息;下半区域是测试装置采集的被测DCS输出的信号名称、信号值、预期值、实测值等信息,其中绿色填充表格表示实测值与预期值一致,红色填充表格表示实测值与预期值不一致。

图2 测试用例执行界面Fig.2 Test case execution interface

1.2 测试执行

测试环境搭建并调试完成后,即可操作测试装置上位机自动完成测试,测试执行流程如图3所示,主要操作步骤如下:

图3 测试执行流程图Fig.3 Test execution flow chart

1)在上位机软件中新建测试工程。

2)导入I/O信号配置表。

3)导入测试用例。

4)选择导入的用例。

5)点击“连续执行”按钮,执行用例。

6)用例执行完成后,导出测试结果。

1.3 方案不足

该方案在实施时,测试用例能够在测试装置上批量自动执行,该执行过程占用时间较少。但是,在测试环境准备阶段需要将DCS所有I/O信号接入测试装置,而DCS通常有几千个I/O信号点,接线过程将占用大量的时间,并且在接线时机柜不能上电,无法执行其它测试项。因此,该方案的灵活性较差,测试效率较低。

2 系统功能测试方案改进

目前的系统功能测试方案在环境准备阶段占用时间较长,其关键原因在于该测试方案需要依赖DCS的I/O硬件通道,向DCS注入信号和采集DCS输出信号必须通过I/O硬件。而在工厂测试中的单体测试阶段已经将I/O通道信号链路验证完成,在系统测试阶段主要验证DCS主控模块中软件组态的正确性。那么,可以改进优化目前的系统功能测试方案,实现在系统功能测试时直接强制DCS主控模块中软件组态的输入变量值以及读取其输出变量值,以达到不依赖I/O硬件而验证DCS软件组态正确性的目的。

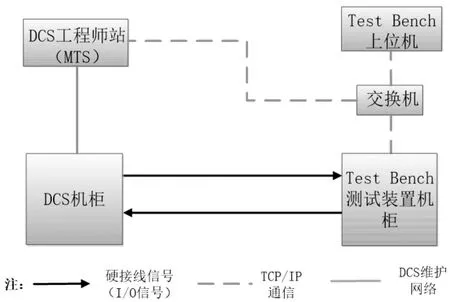

将DCS机柜中主控机箱通过维护网络与DCS工程师站(MTS)连接,工程师站通过测试网交换机接入测试网,工程师站对测试装置上位机开放接口。在测试过程中,装置上位机通过DCS工程师站实现对被测DCS组态程序中输入/输出变量值及质量位的强制和读取。方案改进原理如图4所示。方案改进后DCS的输入/输出信号路径不仅有硬接线路径,还增加了网络路径,信号路径类型如下:

图4 方案改进原理图Fig.4 Schematic diagram of scheme improvement

1)DCS输入信号路径

硬接线路径:测试装置上位机控制测试装置机柜输出信号,信号经DCS采集卡进入到主控模块中进行处理。

网络路径:测试装置上位机向被测DCS工程师站发送含强制变量名和变量值及质量位的数据包,被测DCS工程师站解析数据包后,强制对应地输入变量和网络变量的值及质量位。

2)DCS输出信号路径

硬接线路径:被测DCS输入信号经运算和逻辑处理后,控制对应I/O模块输出相应的信号值,信号经硬接线注入到测试装置机柜的采集模块,测试装置机柜将采集的信号值上传至装置上位机。

网络路径:测试装置上位机向被测DCS工程师站发送请求变量数据包,DCS工程师站解析请求变量数据包后,将变量名和变量值及质量位经交换机送往装置上位机。

测试执行过程中,测试装置根据用例向DCS注入信号,该信号可通过硬接线或网络路径注入到DCS;DCS将注入信号进行运算和逻辑处理后输出信号,该信号可通过硬接线或网络路径输入测试装置。最后,测试装置上位机将采集的硬接线信号值或网络信号值与用例中的预期值进行比较,得到测试报告。

3 对比分析

方案改进后,测试装置与DCS之间的信号路径不仅有硬接线路径还具有网络路径,信号路径更加丰富,有效弥补了目前测试方案的不足,降低了对DCS的I/O模块的依赖度,提高了测试的灵活性,扩大了应用范围。并且,在测试执行层面,改进后的方案对测试人员的操作步骤没有影响,操作步骤与1.2节中改进前的测试方案操作步骤一致。

3.1 硬件依赖度

采用改进前的测试方案,需要在所有I/O信号点接线完成后才能开始测试,而改进后的方案能够完全不通过I/O模块向DCS注入信号和采集DCS输出信号。因此,仅使用每个控制站的主控机箱就可完成DCS软件组态的验证。

3.2 配置灵活性

采用改进前的测试方案,只能针对所有控制站集成完成后的工程进行测试,而改进后的方案能够根据实际情况对单个控制站、部分控制站或者全部控制站进行系统功能测试,并且可以根据实际情况,将信号路径配置为全硬接线路径、部分硬接线路径或全网络路径,进行系统功能测试。

3.3 应用范围

3.3.1 工厂测试

1)单体测试阶段

改进前的测试方案无法在单体测试阶段应用,对于单体测试中的I/O通道测试,目前的方法是采用过程校验仪、电阻箱、万用表等工具,人工向DCS注入信号以及测量DCS输出信号。而采用改进后的方案,则可以实现I/O通道自动测试,明显地提高测试效率。

2)集成测试阶段

改进前的测试方案无法在集成测试阶段应用。对于集成测试中的站间通信测试,目前的方法是使用DCS的工程师站强制发送站的网络变量值和质量位,同时在接收站查看对应的接收网络变量的值和质量位。而采用改进后的方案,则可以实现站间通信自动测试,明显提高了测试效率。

3)系统测试阶段

采用改进前的测试方案只能在测试环境搭建完成后进行测试,而采用改进后的方案在测试环境搭建过程中,可以仅对含有控制站的机柜上电,而信号预处理机柜以及优选驱动机柜可释放出来进行接线工作。因此,在环境搭建过程中就能够对控制站中的逻辑进行一次测试和验证,当环境搭建完成后,再进行第二次测试和验证。经过两次验证,可以充分发掘出DCS软件组态的异常,保证DCS工程软件组态的正确性,同时提高测试效率。

3.3.2 软件组态验证

在系统功能测试中,不可避免地会发现工程应用软件异常,设计人员需要修改并升版发布工程应用软件。由于软件组态修改后,可能产生潜在异常,因而在修改后的工程软件组态发布前,采用改进后的方案快速搭建一个验证环境,能够在不占用实际被测设备情况下,对修改后的工程软件组态进行发布前的自动化验证。这样就能保证升版软件组态的正确性,避免升版的软件组态下装后,虽然解决了之前的异常,却产生了新的异常。

4 结论

通过分析和研究目前的安全级DCS系统功能测试方案,发现目前方案对DCS的I/O硬件依赖性较大,且影响工厂测试效率。针对目前测试方案的不足,对其进行优化改进,改进后能够有效弥补目前测试方案的缺点,有效地提高了测试效率和准确性。最后,在硬件规模、配置灵活性、应用范围3个方面进行对比分析,说明了改进后方案优于目前的系统功能测试方案,同时为工程应用软件的验证方法和工厂测试方法的改进及优化提供了参考。