气化炉合成气放空调节阀故障处理

贾国华,韩志远

(1.国能包头煤化工有限责任公司,内蒙古自治区 包头 014010;2.北京燕化正邦设备检修有限公司,内蒙古自治区 包头 014010)

1 基本情况

1.1 装置及单元简介

某煤制烯烃厂气化炉采用的是GE水煤浆加压气化技术,以煤和O2为主要原料,在温度1300℃、压力6.5MPa下进行部分氧化反应,生成以CO、H2、CO2为主要成份的合成气。燃烧反应产生的合成气沿着下降管进入激冷室水浴后沿上升管经折流板出气化炉进入洗涤塔,合成气经洗涤塔水洗除去大部分携带的灰份后引入下游变换装置,洗涤塔合成气出口还设有一台放空切断阀和两台放空套筒调节阀。产品规模:生产合成气(CO+H2):53×104m3(标)/h,本项目于2010年投产[1,2]。

洗涤塔出口压力在气化装置开车和停车时,由合成气放空调节阀自动调节,调节阀位于水洗塔顶合成气出口放空到火炬的管线上。开车时,通过调节阀逐步升高气化炉压力,气化炉升压到向变换工段送气时,阀门由全开到全关,阀前压力逐渐升高,两端压差逐渐加大,全关时阀前压力达到最高,即气化炉正常操作压力,此时要求阀门不能泄漏。

1.2 仪表简介

如图1所示,XV112为洗涤塔出口合成气放空切断阀,气化炉开车时XV112为全开状态,当气化炉升压结束各工艺参数调稳运行后,XV112关闭,此时要求阀门密封完好,无泄漏;当气化炉出现异常压力大幅波动或停车时,XV112打开,合成气泄压放空。

图1 洗涤塔出口合成气压力调节简易流程图Fig.1 A simplified flow chart of the pressure adjustment of the syngas at the outlet of the scrubber

PV114A和PV114B为合成气放空调节阀,合成气放空调节阀通常采用不同口径的阀门进行分程调节,以确保压力调节的精度,维持系统压力的稳定及避免系统超压。即在气化炉升压时,先缓慢关闭调节阀 PV114A,当调节阀PV114A全关后再缓慢关闭调节阀PV114B,即完成了气化炉的升压。当气化炉泄压时,首先缓慢打开调节阀PV114B,当调节阀PV114B全开后再缓慢打开调节阀PV114A,即完成了气化装置的泄压。合成气放空调节要求阀门具有动作可靠、调节稳定、调节性能好、流通能力大、泄漏量低、耐冲蚀、耐腐蚀等特性[4]。

合成气放空调节阀采用的是Masoneilan的套筒调节阀,PV114A口径14”,PV114B口径8”,阀门的最大压差为7.15MPa,阀芯阀座材质为316L,阀体为WC9,阀门泄漏等级为ANSI CLASS V,阀体压力等级为600LB。

1.3 环境及其他

洗涤塔出口合成气介质温度240℃,压力6.35MPa,合成气排放流量157786Nm3/h,正常运行时环境温度可达60℃,开停车或其他可能放空的情况下振动较大。

表1是洗涤塔出口合成气技术规格表。从表1中可以看出,洗涤塔出口合成气是富含H2S的酸性气体环境,所以在阀门选型中需充分考虑抗硫化物应力腐蚀断裂(SSC)和应力腐蚀裂纹(SCC)的特性,SSC或者SCC受如下因素影响(所列影响因数来源《油田设备用抗硫化物应力腐蚀断裂和应力腐蚀裂纹的金属材料NACE MR 0175》):包括水相中H+浓度(pH值)、H2S分压(即H2S浓度与总体绝对压力之比)、温度、暴露于酸性环境的时间、蓄电效应、氯化物或者其他氯化物离子的浓度、氧化剂等。

表1 洗涤塔出口合成气技术规格表Table 1 Technical specifications of synthesis gas at the outlet of scrubber

2 故障描述及处理过程

2.1 故障前工艺情况

故障发生前生产装置运行正常,工艺参数没有异常,现场巡检时可以听到合成气内漏的声音。

2.2 故障现象及描述

合成气放空调节阀经常会出现内漏、卡涩等故障,对气化炉开停车及正常运行造成了严重影响。

1)气化炉开车升压需要缓慢关闭合成气放空调节阀时,阀门出现卡涩现象。

2)气化炉停车泄压需要缓慢打开合成气放空调节阀时,阀门出现卡涩现象。

3)气化炉换烧嘴连投过程中需要开关合成气放空调节阀时,阀门出现卡涩现象。

4)合成气放空调节阀长期内漏。

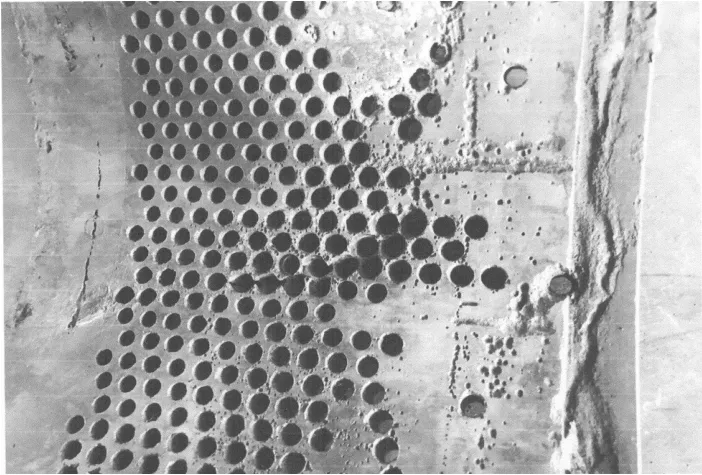

图2 套筒结垢Fig.2 Sleeve fouling

5)环境的长期高温(定位器处温度可达60℃)和振动(阀门调整放空时有较大振动)对定位器造成影响,导致合成气放空调节阀出现无法调节、调节稳定性差等现象。

2.3 故障影响范围

合成气放空调节阀经常出现内漏、卡涩等故障,对气化炉开停车及正常运行造成了严重影响。

1)气化炉开车时,合成气放空调节阀发生卡涩现象,导致气化炉无法正常升压,延缓开车时间,造成合成气长时间放空损失。如果合成气放空调节阀彻底卡死,则需要气化炉停车更换阀门后重新开车,这将会造成更为严重的损失。

2)气化炉停车时,合成气放空调节阀发生卡涩现象,导致气化炉无法正常泄压,延缓停车时间。

3)合成气放空调节阀长期内漏,导致合成气泄漏到火炬管网中,造成不必要的浪费和损失。

4)合成气放空调节阀故障频繁,维修费用高,使用寿命短。

2.4 仪表及系统处理过程

2.4.1 阀门卡涩故障的在线处理

当气化炉压力发生大幅波动或者开停车需要合成气放空调节阀动作时,合成气放空调节阀经常出现卡涩故障。当合成气放空调节阀发生卡涩故障时,工艺人员会通知仪表人员到现场紧急处理。仪表人员带着工具包,拿着气源软管、接头、扳手等材料和工具赶到现场,进行如下处理:

1)增大执行机构气路进气压力,将定位器手自动模式设置为手动,通过手动来回缓慢动作阀门。如果有效果的话,可以来回反复调整,直到阀门可以开关顺畅;如果卡涩严重,通过手动调整无明显效果,则进行第2步。

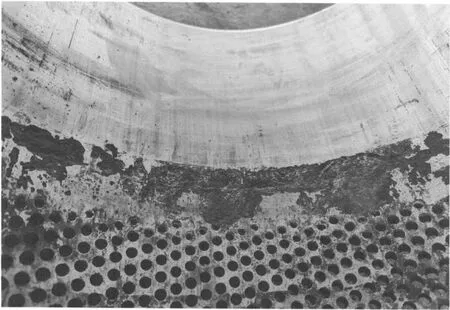

图3 套筒冲刷腐蚀Fig.3 Sleeve erosion and corrosion

图4 套筒腐蚀Fig.4 Sleeve corrosion

2)关闭气源球阀,把气源球阀处的接头和连接执行机构的气路接头拆开,使用气源软管将气源支管直接连接到气缸,用气源支管的气源的最大推力来实现对阀门的动作,有时即使用气源支管的气源也很难使阀门动作,还需要一边通气源,一边设备人员用大锤来敲击阀门。通过这种方法大多时候能够解决问题,但是这样做,对于仪表人员来说风险还是比较大的。如果卡涩严重,阀门突然打开但是关不上,会造成合成气大量放空,气化炉压力保不住跳车;或者阀门关上打不开造成气化炉压力升压过快,增加安全风险。

2.4.2 阀门下线出厂维修

一般情况下,合成气放空调节阀出现卡涩后,待气化炉停车具备条件后,将阀门下线出厂维修,出厂后对阀门进行解体,解体后发现套筒和阀芯堆积着厚厚的结垢物,降噪孔被大面积堵塞,阀芯和套筒冲刷腐蚀严重,具体故障情况如2图所示[3]。

具体阀门维修方案如下:

1)结垢故障的处理

阀门解体后,拆卸阀芯,取出套筒。阀芯、套筒、阀腔内堆积了大量的结垢物,用专用工具清垢后,再用细砂纸打磨。

2)冲刷腐蚀故障的处理

对冲刷腐蚀部位进行补焊,车修、研磨达到密封等级。如果内件受损严重,无法修复,那么只能更换。例如阀笼:阀笼被冲刷腐蚀,降噪孔多处被冲蚀穿透,因降噪孔内径只有6mm,且降噪孔壁厚较薄,补焊将有可能导致阀笼变形,无法进行补焊修复,只能更换新的阀笼。

2.5 故障性质

这是一起由于合成气介质结垢、冲刷、长期腐蚀引起的调节阀无法正常动作的失效故障。

3 故障原因分析

3.1 故障前仪表可靠性评价

气化炉在正常运行过程中,合成气放空调节阀处于全关状态,基本上是不会进行调整的,所以无论是工艺操作人员还是仪表人员都无法发现阀门卡涩的故障。只有在异常工况或现场出现事故泄漏等大的突发事故等情况下,需要退气降负荷和开停车过程中才会发现卡涩或者卡死的故障。

3.2 失效分析

合成气放空调节阀经常会出现内漏、卡涩、振动等故障,当气化炉压力发生大幅波动或者开停车需要调节阀动作时,阀门经常无法正常动作,无法满足生产需求。故障原因分析如下:

3.2.1 直接原因

1)阀腔内结垢造成阀门动作卡涩

按调节阀选用原则,套筒式结构调节阀适用介质清洁、不含固体颗粒的场合,而合成气成分复杂并含有煤灰等颗粒,并且这些颗粒状物质容易结垢,往往卡在套筒与阀芯间隙中,进而造成调节阀卡死。

2)阀内件腐蚀导致阀门内漏严重

阀门的材质选型不合理,未充分考虑实际工况的使用条件。合成气是富含H2S的酸性环境,所以在阀门选型中需充分考虑抗硫化物应力腐蚀断裂(SSC)和应力腐蚀裂纹(SCC)的特性。SSC或者SCC受以下因素影响,包括水相中H+浓度(pH值)、H2S分压(即H2S浓度与总体绝对压力之比)、温度、暴露于酸性环境的时间、蓄电效应、氯化物或者其他氯化物离子的浓度、氧化剂等。

3)阀门前后压差大、介质流速高,造成阀体振动

调节阀阀前压力为 6.35 MPa、阀后压力为 0.45 MPa,调节阀关闭差压为7.15 MPa。调节阀前后压差大、介质流速高,造成阀体振动。

3.2.2 间接原因

1)XV112内漏,导致调节阀内积液进而造成调节阀内漏

合成气放空切断阀XV112阀门口径18”,阀前压力为6.35 MPa,关闭差压为7.15 MPa,阀门前后压差大,要求执行机构推力较大,所以执行机构尺寸较大。由于安装空间狭小、下线困难以及维修费用高等问题,长期缺乏维修保养,导致内漏严重。在这种情况下,高温高压的合成气泄漏到合成气放空调节阀的阀腔内形成积液,积液呈高温酸性液体,长期对阀门形成腐蚀作用,导致合成气放空调节阀会有不同程度的内漏。

2)热胀冷缩,导致阀门卡涩

气化炉开车前,合成气放空调节阀处于全开状态,阀门处于冷态工况,气化炉投料后,合成气引致放空调节阀处放空。在这个过程中,由于热胀冷缩的作用,阀门出现卡涩,甚至卡死故障。

3)阀芯与阀座间的结垢物脱落,导致阀门无法完全关闭

气化炉更换烧嘴连投过程中,合成气压力调节阀容易出现卡涩的现象。一般从停车到开车的时间大约是10h左右,分析其原因可能是停炉后阀门在打开时,有固体结垢物脱落,在开车过程中需要阀门关闭时,阀门无法完全关闭。

4)高温振动对定位器的影响,进而导致阀门无法正常动作

合成气放空调节阀定位器所处环境温度可达60℃,长期的高温对定位器的电路元器件产生影响,从而导致阀门无法正常动作。

振动对定位器的调节性能造成影响,导致合成气放空调节阀在调节过程中出现波动、调节稳定性差等现象。

3.3 管理原因

1)设备维护保养不到位,未对合成气放空调节阀进行定期开关测试,未对定位器进行定期温度监测。

2)设备应急处置不到位,未编制应急处置方案,在阀门出现故障后,不能快速及时的解决,未对每个人做到应知应会。

4 防范措施及建议

4.1 经验总结

1)由于气化炉在正常运行过程中合成气压力调节阀一直处于关闭状态,造成合成气中的杂质淤积在套筒和阀芯之间的间隙内,形成结焦状物质,进而造成阀芯与套筒粘连卡涩。为了解决这个问题,每半个月对阀门开关动作一次,以保证阀门动作的可靠性。

2)停炉后一天和开车前一天对此阀门再次进行调试确认,以保证开车时阀门的可靠使用。

3)健全设备保养制度,编制应急处置方案,并且进行事故演练,以便紧急情况下出现故障及时处理。

4)对定位器温度定期监测。

4.2 防范措施

4.2.1 从工艺本身入手

1)由于阀内积液导致阀门腐蚀严重,如何解决积液对阀体腐蚀的影响则成为亟待解决的问题。通过与工艺人员沟通,对阀体增加蒸汽伴热,将积液气化从而消除积液长期对阀门的影响。此项措施还未实施,待具备条件后完成。

2)对操作工进行教育培训,完善工艺操作规程,严格按照操作规程操作,优化整个系统的环境,保持放空的合成气较洁净,避免将阀芯降噪孔堵塞。

4.2.2 从设备本身入手

1)加强对合成气放空切断阀的维修保养,恢复其实际应有的功能,从而延长合成气放空调节阀的使用寿命。

合成气放空切断阀选型为单向VI级密封,主要作用是正常运行时完全关闭进而实现系统与火炬管网的完全隔离,以消除合成气向火炬管网的泄漏而造成的非必要损失,在异常工况时可实现紧急放空。如果合成气放空切断阀能够完全密封没有内漏,那么高温高压的酸性合成气就不会对合成气放空调节阀造成这么严重的影响,最终会降低合成气放空调节阀的故障率,延长合成气放空调节阀的使用寿命。

2)遵照NACE MR 0175规范的要求进行选材

合成气中含有湿的H2S,而且H2S的分压较高,阀门、内件和所有与物料接触的部分应遵照NACE MR 0175选用,材质需要做NACE处理。按照规范要求,严格控制阀门材料的硬度,硬度太大,在有H2S的环境中容易造成腐蚀裂纹;合成气流速高,高速气流的气蚀和灰渣颗粒的磨损腐蚀严重,阀座采用硬化处理,阀芯采用CA6NM并进行H1150D热处理(固溶化及时效处理后的材料,获得在高温及H2S环境下,较高的强度、韧性和耐腐蚀性),以抵抗高速排放气中含有的固体颗粒的冲刷腐蚀,此项措施在2016年设备更新的两台合成气压力放空调节阀中完全实施,并且有很好的效果。

3)对套筒的降噪孔要合理布局,满足降低噪音的要求,而且降噪孔的直径不小于6mm,以防止分散的固体颗粒堵塞套筒流道。

4)增加现场阀位反馈信号,帮助操作工更方便、快捷、准确地了解到现场阀门的实际开度位置。

合成气放空调节阀的原有组态只有输出指令,没有阀位反馈信号,所以在操作过程中室内的操作工根本不知道现场阀位的实际位置。在气化炉开车时,中控显示阀门开到了100%,可有时现场实际阀门却是关闭的,等气化炉投料后,需要调节压力升压时,才发现现场阀门是关闭的,给操作工造成了严重的误导。合成气放空调节阀所用定位器为西门子6DR5220,通过DCS组态可以使用HART协议读取阀位反馈参数。

5)针对高温、振动对合成气放空调节阀定位器的影响,于2013年将其中影响较大的一台炉的一体式阀门定位器改造成了分体式阀门定位器,改造后运行良好,没有再出现类似问题。

经过以上措施的实施,合成气压力放空调节阀的故障率明显降低,从原来的每半年维修一次,到现在每一年维修一次,尤其是2016年设备更新的两台合成气放空调节阀(主要是在选材和热处理方面严格遵循了NACE MR 017的要求),从2016年投用到现在只维修过一次,所以通过上述措施的有效防范,在节约维修费用的同时,又保障了安全稳定的生产。

5 知识拓展

究其原因,如何从根本上彻底解决此问题,解决阀门的冲刷腐蚀难题,延长阀门使用寿命,降低阀门的维修成本,显然已经成为今后工作的重点。

首先,对于阀门来说,在设计、制造阶段要求制造商在选材、防腐处理等方面完全按照NACE MR 0175标准执行,这完全没有问题,可是在使用过程中,难免有冲刷、腐蚀、拉伤的状况,从而破坏了原有材料。出现这种情况,一般会找框架单位来维修,而框架单位通常的做法是补焊、车修、研磨,在NACE MR 0175标准中对焊接有着严格的要求,所以要求阀门框架维修单位严格按照此标准执行。

其次,行业内同类企业在这个位置有不同配置方案,如使用高压偏心旋转阀+降噪板的方案,高压偏心旋转阀实现气化炉升压降压、升降负荷的压力调节,降噪板可以降低噪声的影响。高压偏心旋转阀的主要优点为:①高压偏心旋转阀适用于固体含量高的液固两相流介质,只有在需要密封时阀芯阀座才会接触,有效避免了阀芯卡死的故障;②阀体结构简单,流道通畅,不会造成固体杂质积聚,而且也易于进行硬化防腐处理;③大功率执行机构及高强度的零件设计,也可以保证调节阀有很高的使用压差。下一步,将对同类企业进行考察,对不同方案进行对比,研究出适用于此工况的最优方案[5,6]。