熔融盐斜温层单罐蓄热的热力性能优化研究

张 健,邓泽宏,肖欣悦,王跃社,4

(1.西安交通大学动力工程多相流国家重点实验室,西安 710049;2.清洁燃烧与烟气净化四川省重点实验室,成都 611731;3.东方电气集团东方锅炉股份有限公司,四川 自贡 643001;4.中国电建太阳能热发电工程研究中心,西安 710065)

0 前 言

太阳能热发电是太阳能利用的高品位方式,是可再生能源中最有前途的发电方式之一,但太阳能存在间歇性及不稳定性等固有缺陷,增加蓄热系统便是克服其问题的一种最有效手段,同时可减少电力系统负荷,削峰填谷,进而实现中国未来能源结构升级以及促进达成“碳达峰、碳中和”目标。由于熔融盐具有使用温度范围广、热容量大、化学性质稳定等优点,因而熔融盐传热蓄热技术将是太阳能高温热利用的发展重点。熔融盐单罐蓄热系统有着结构简单、成本较低的优点,在塔式太阳能热发电系统中有着广阔的应用前景。

目前,对于熔融盐单罐蓄热系统的研究主要关注其热性能,研究工作参数、蓄热罐结构等因素的影响。Ortega等[1]在熔融盐中掺杂不同浓度的SiO2、Al2O3、CuO、Ag和ZnO纳米颗粒,对单罐蓄热系统性能随熔融盐热力学性质的变化进行了评估和比较。Vilella等[2]利用无量纲对流扩散方程的数值解,建立了斜温层系统吸放热过程的模型,并将该模型应用于AndaSol I蓄热系统的设计,分析了蓄热罐高径比对蓄热效率的影响。Abdulla等[3]采用瞬态二维两相模型对125 MWh(t)填充床斜温层蓄热系统的热性能进行了数值模拟,研究了工作温差和熔融盐进口流速对系统热性能的影响。Kim等[4]在不同的质量流量下,对2种蓄热罐的单介质斜温层进行了实验研究,发现蓄热罐的结构对其性能影响很大。Bose等[5]使用COMSOL对单介质斜温层蓄热系统进行数值模拟,研究了不同结构和不同操作条件下的热分层。

然而,上述对熔融盐单罐蓄热系统的研究有些是基于热平衡模型展开的,而热平衡模型对多孔介质内能量传递的描述是不够准确的。另外,表征熔融盐单罐蓄热系统热性能的重要参数斜温层受多种条件的影响,如固体颗粒直径、孔隙率、进口速率等。而上述研究中,仅针对部分条件进行研究,并未建立起全面的评价机制,需进一步全面深化研究。

本文以北京延庆地区1 MW塔式太阳能热发电系统为依托,设计1个以Hitec(7%NaNO3、53%KNO3、40%NaNO2)为蓄热介质的直接式熔融盐单罐蓄热系统,并利用Darcy-Forchheimer方程及多孔介质非热平衡模型对其进行数值求解。改变单罐蓄热系统蓄热罐工作条件,探究斜温层随不同条件改变的变化规律及特征,讨论其内部传热机理。综合考虑多种因素,确定该蓄热系统的最佳工作条件及蓄热罐尺寸,完成蓄热系统的优化。

1 蓄热罐模型建立

1.1 斜温层蓄热罐几何模型的建立

1.1.1几何模型

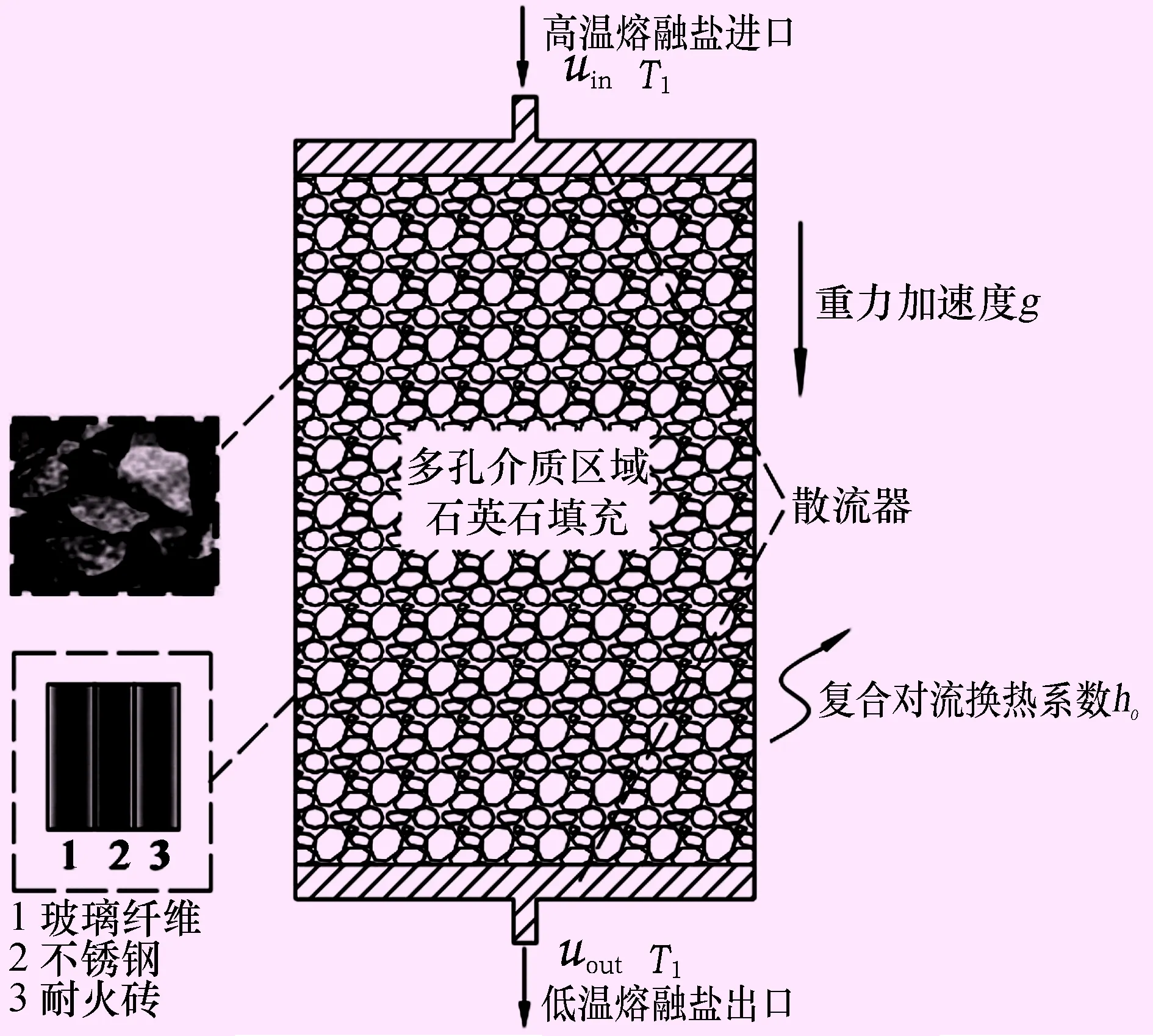

熔融盐单罐蓄热系统斜温层蓄热罐的组成主要分为两部分,蓄热罐主体部分及进出口散流器。根据文献记载,散流器高度初值可选为蓄热罐主体部分高度的0.05倍,即h=0.05H。蓄热罐二维平面几何模型如图1所示,为使模型更加贴近真实情况,在进出口散流器两端分别加置两段直径很小的直管,以模拟蓄热罐进出口连接管。蓄热罐罐壁采用复合壁面结构,即罐壁内、外两侧分别同时敷设保温层。本文为延庆地区1 MW塔式太阳能热发电系统设计了1个直接式熔融盐单罐蓄热系统,蓄热罐主体高度H=6.3 m,直径D=4.2 m。散流器高度为蓄热罐主体高度的0.05倍,即h=0.05,H=0.315 m。蓄热罐模型进出口两端连接管直径d=0.05,D=0.21 m,长度l=0.4 m。

图1 熔融盐单罐蓄热系统蓄热罐几何模型图(蓄热)

根据蓄热罐内的流动特点,可对其作以下几点假设:

(1) 蓄热罐内只存在轴向流动与换热;

(2) 为了保持斜温层的稳定,蓄热罐内多孔介质区域流体始终保持层流流动状态;

(3) 由于固体颗粒尺寸很小(dp<0.1 m),故忽略单个固体颗粒内的导热;

(4) 蓄热罐壁外表面换热系数采用复合表面换热系数;

(5) 流动变物性;

(6) 非稳态流动。

因此,对蓄热罐内流动换热的计算就简化为二维轴对称、变物性、非稳态的层流问题。

1.1.2外表面复合换热系数的计算

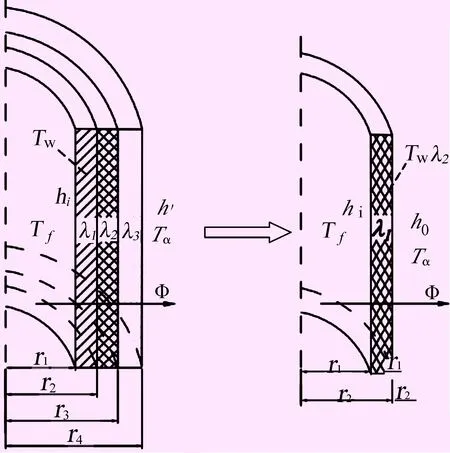

对蓄热罐热学性能进行研究时,如图2所示,将其简化为一个通过圆管壁面的耦合传热问题。

图2 蓄热罐壁复合表面换热系数h0推导示意图

以蓄热罐外侧面积为基准的传热系数k用下式求解[6]:

式中:k为复合壁面传热系数,W·m-2·K-1;hi为蓄热罐内部对流换热系数,W·m-2·K-1;D1、D2、D3、D4分别为蓄热罐内径、加上内层保温层的直径、加上罐壁厚度的直径、加上外层保温层的直径,m;λ1、λ2、λ3分别为内层保温层、蓄热罐壁、外层保温层导热系数,W·m-1·K-1;h′为蓄热罐外表面与环境的对流换系数,W·m-2·K-1,且h′≈5~20 W·m-2·K-1。

层流状态时,入口段长度l′由下式确定:

(2)

式中:D为蓄热罐内径,m,即D1。

实际工程换热设备中,层流时的传热常常处于入口段范围。在此情形下,文献[7]推荐采用下式来计算管长为Ht的管道平均Nu数,即:

(3)

式中:Ref、Prf分别为以流体平均温度为定性温度的雷诺数和普朗特数;Ht为蓄热罐总高度,m;

式中特征长度为蓄热罐直径。由此式可得蓄热罐内对流换热系数hi,继而由式(1)得到传热系数k,则单位长度的热损失Φ可以计算,最终由下述关系式可得到蓄热罐壁面复合换热系数h0,即:

Φ=kπd4(Tf-Ta)=h0πd1(Tw-Ta)

(4)

式中:Φ为蓄热罐单位长度热损失,W·m-1;Tf、Ta、Tw分别为蓄热罐内流体平均温度、环境温度、蓄热罐壁面平均温度,K;h0为蓄热罐壁复合表面换热系数,W·m-2·K-1。

本文蓄热罐采用不锈钢修筑,罐壁内侧铺设耐火砖,外侧则包覆玻璃纤维作为绝热材料。

1.2 斜温层蓄热罐数学模型的建立

本文模拟计算的控制方程如下:

连续性方程:

(5)

式中:ε为孔隙率;ρ为熔融盐密度,kg·m-3。

多孔介质区域动量方程:

(6)

能量方程采用多孔介质局部非热平衡模型,流体相与固体相拥有独立的方程,二者通过间隙对流换热项进行耦合。流体方程与固体方程分别有如下形式:

(7)

+hfsAfs(Ts-Tf)

(8)

由于蓄热系统效率与斜温层厚度有关,可用下式评价蓄热系统的蓄放热效率:

η=1-δt/Ht

(9)

式中:η为蓄热系统效率;δt为斜温层厚度,m;Ht为蓄热罐总高度,m。

2 数值模拟方法

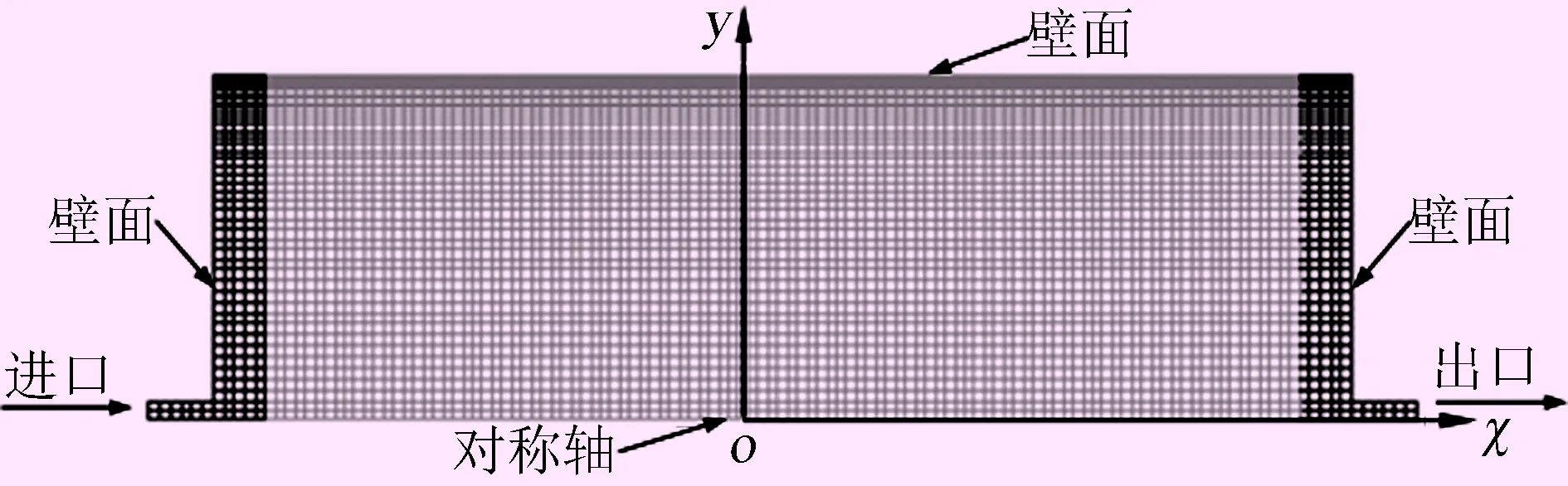

2.1 网格模型建立及求解方法

本文通过图形与网格生成软件ICEM采用四边形结构网格对上述斜温层蓄热罐模型进行网格划分,建立的网格模型如图3所示。

图3 熔融盐蓄热罐二维轴对称网格模型图(放热)

将网格模型导入FLUENT中,利用双精度格式进行求解。蓄热罐内散流器区域采用湍流模型,多孔介质区域采用层流模型,且均为非定常流动。利用非热平衡模型进行多孔介质区域的传热计算,且多孔介质为各向同性区域。考虑重力作用,并采用Boussinesq模型考虑浮力驱动。进、出口边界条件分别采用速度进口和自由出流,壁面边界条件为对流换热。放热时,初始时刻蓄热罐内温度Tini=773.15 K;蓄热时,初始时刻蓄热罐内温度Tini=463.15 K。求解器采用非稳态、分离式、隐式二维轴对称解法。利用PISO算法实现速度与压力的耦合迭代,离散方程均采用二阶迎风格式。以连续性方程、动量方程及能量方程残差值均小于10-6作为计算收敛性判据。

2.2 网格独立性验证

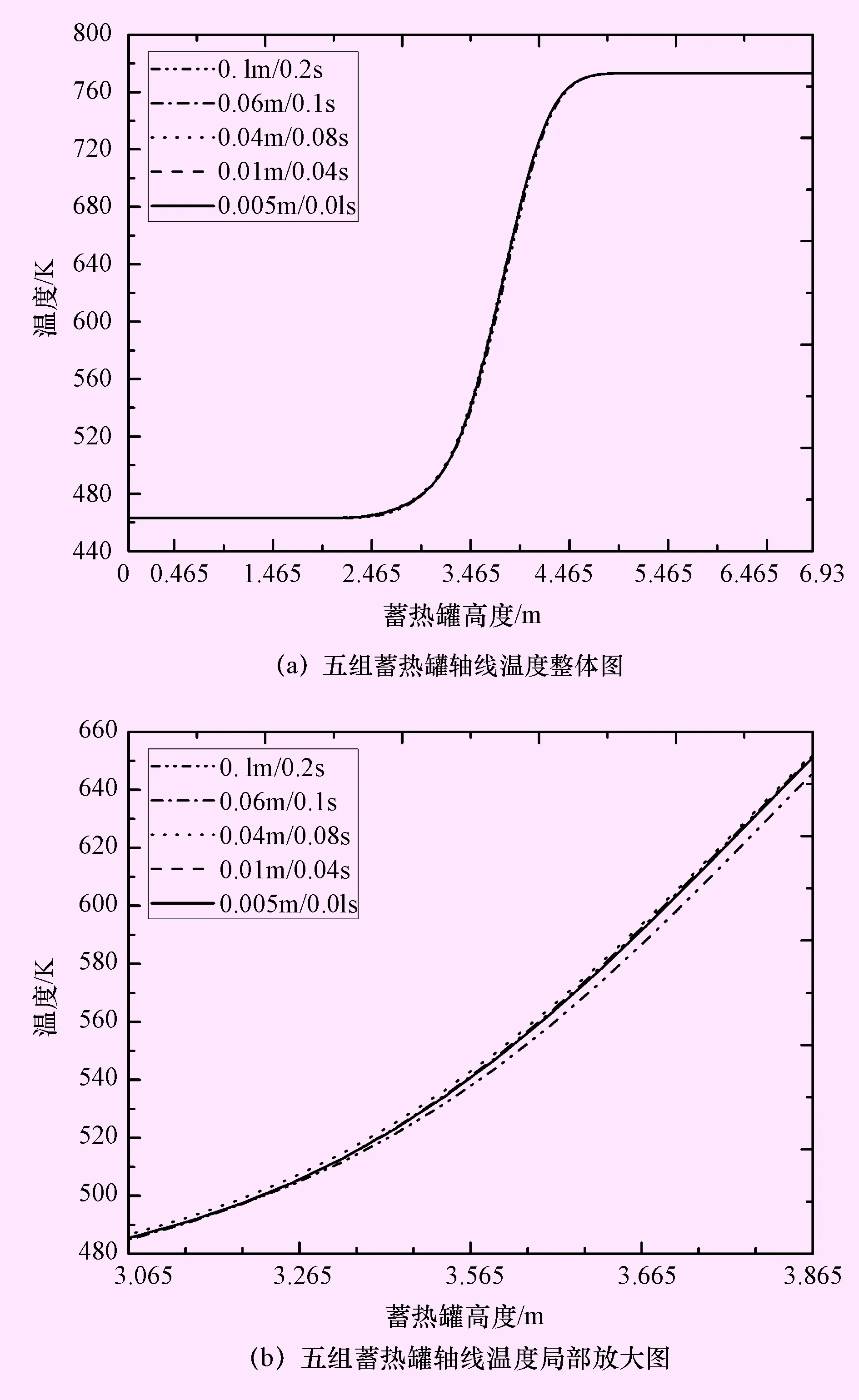

选取5组不同的网格单元尺寸Δr与时间步长大小Δτ组合,分别为:①Δr=0.1 m,Δτ=0.2 s;②Δr=0.06 m,Δτ=0.1 s;③Δr=0.04 m,Δτ=0.08 s;④Δr=0.01 m,Δτ=0.04 s;⑤Δr=0.005 m,Δτ=0.01 s。利用上述5种网格模型分别对蓄热系统放热过程进行计算,在放热时间τ=5 000 s时得到的蓄热罐中轴线上熔融盐温度分布如图4(a)所示,图4(b)为局部放大图。不难看出,5组模型计算得到的温度曲线差别甚微,可以说明计算结果与网格大小及步长长短无关,模型具有独立性解。为了提高运算效率,本文选取网格大小Δr=0.06 m,时间步长Δτ=0.1 s作为求解模型。共生成节点5 604个,网格单元5 429个。

图4 5组模型计算得到的放热过程蓄热罐轴线温度曲线图

2.3 模型验证

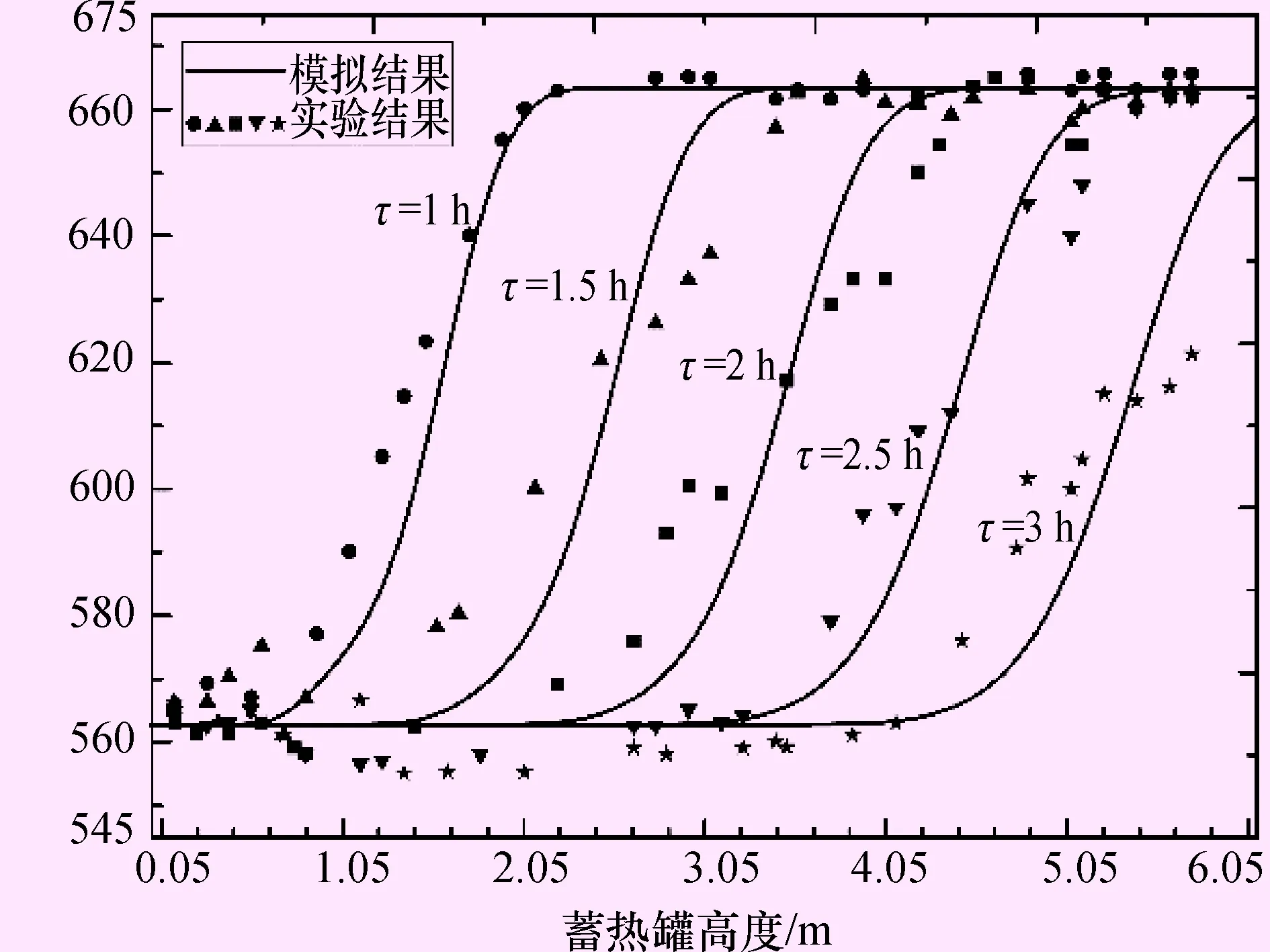

Pacheco等[11]对2.3 MW的熔融盐单罐蓄热系统进行了实验研究,得到了放热过程中蓄热罐内熔融盐温度随时间的变化曲线。

为了验证本文模型及计算方法的可靠性,建立了1个与文献中条件相同的Solar Salt斜温层蓄热罐模型,以蓄热罐中轴线为参考,得到了放热过程中不同时刻蓄热罐内熔融盐温度随时间的变化曲线。该结果与文献中实验得到的数据对比如图5所示。不难看出,排除实验过程中的误差以及数据波动,可以认为本文的模拟结果与实验结果具有很高的吻合度,证实了计算的可靠性与有效性。

图5 2.3MW Solar Salt蓄热系统放热过程熔融盐温度变化的实验值与模拟值对比图线

3 蓄热罐热性能研究及其优化

3.1 熔融盐进口流速的影响

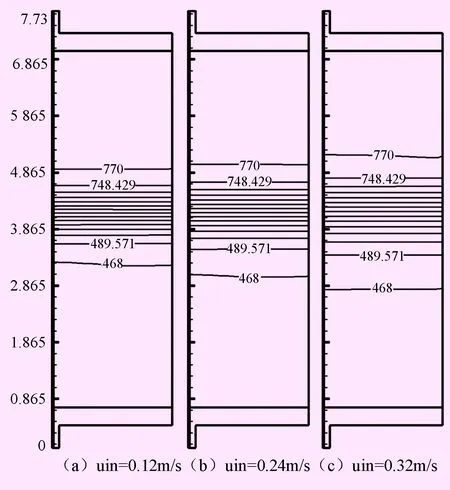

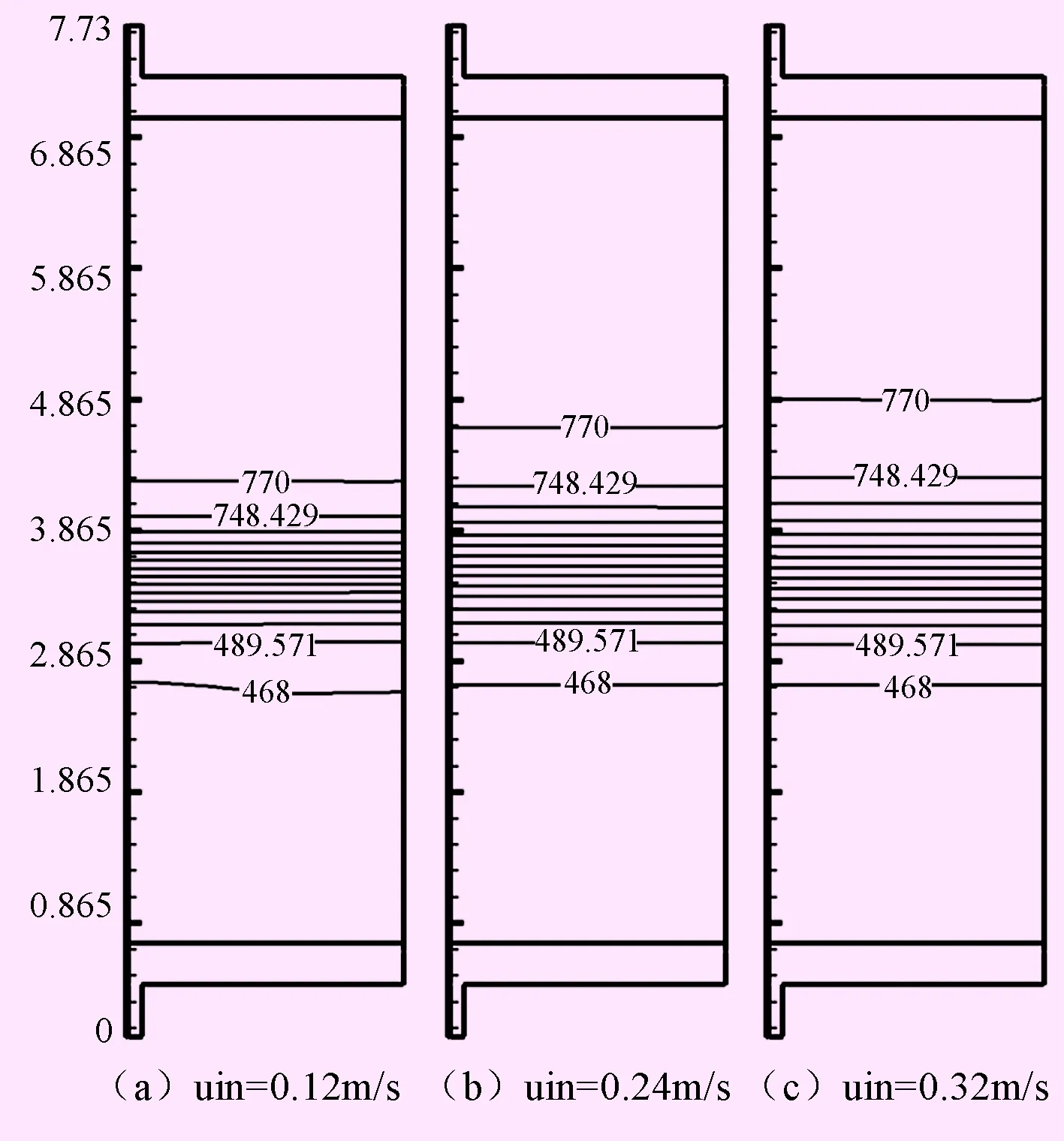

蓄热罐结构参数及多孔介质区域性质参数均保持不变,高、低温熔融盐温度分别为Th=500℃,Tl=190℃。在熔融盐进口流速分别取uin=0.12 m/s,uin=0.24 m/s,uin=0.32 m/s及uin=0.40 m/s的条件下,模拟蓄热系统放热及蓄热过程。图6、7显示了当斜温层运动到蓄热罐轴向高度位置为3 m时蓄热罐内的温度分布,可知此时放热及蓄热时间分别为τ=10 000 s、τ=5 000 s、τ=3 750 s、τ=3 000 s。从图中可以看出,不论是放热还是蓄热,斜温层厚度均随熔融盐进口流速的增大而增加。

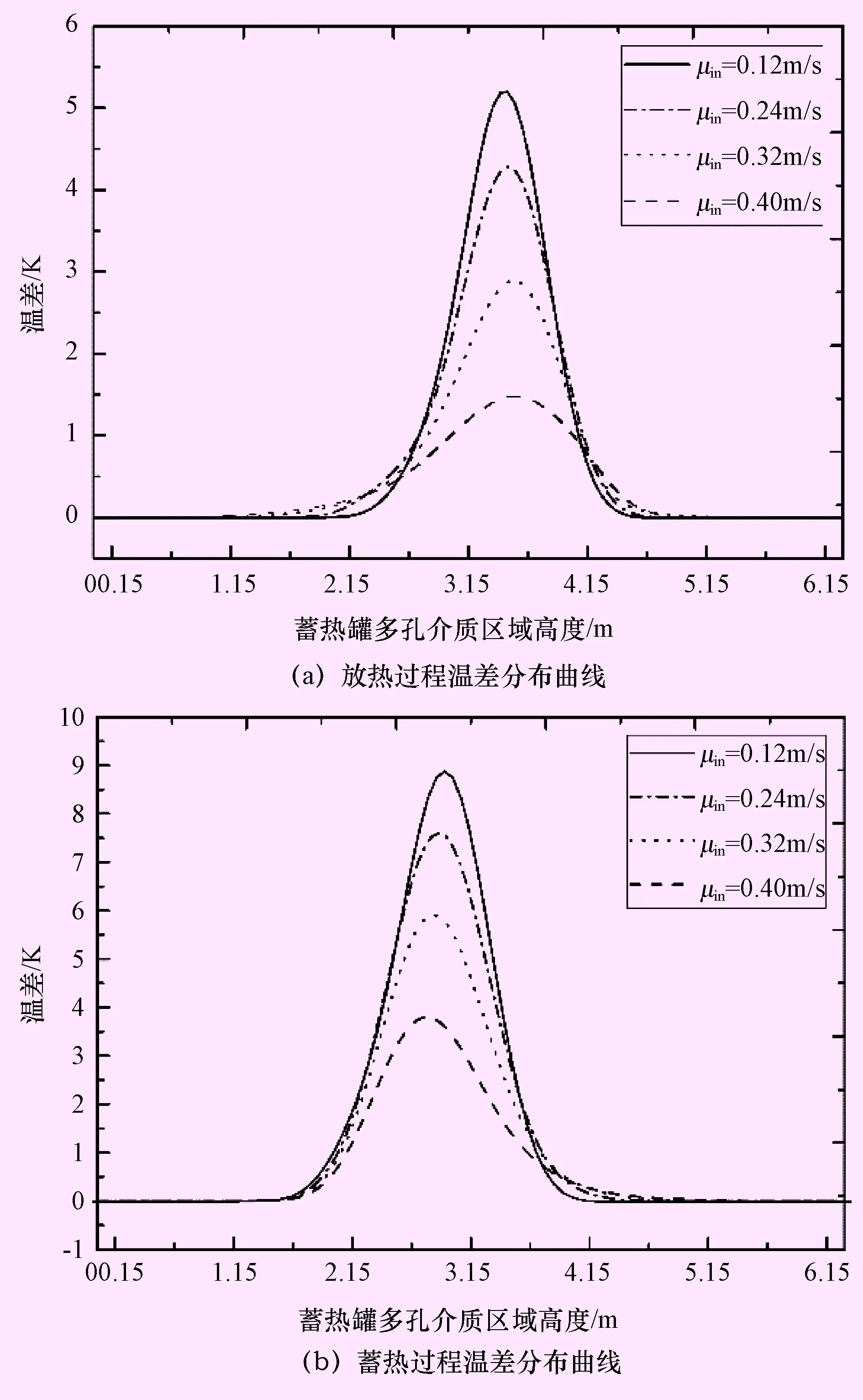

图8表示τ=5 000 s时,熔融盐与石英石间沿蓄热罐轴线方向的温差随熔融盐进口流速的变化。由图8可知,随着熔融盐进口流速的增大,熔融盐与石英石间的温差逐渐减小,熔融盐与石英石间的对流换热强度有所减弱;当熔融盐进口流速增大时,蓄热罐内熔融盐的对流换热增强,单位时间内参与罐内换热过程的介质份额增加,熔融盐内部的导热增大。因此,综合以上原因,蓄热罐内斜温层厚度随着熔融盐进口流速的增大而增大。

图6 放热过程中蓄热罐斜温层随熔融盐进口流速uin的变化图

图7 蓄热过程中蓄热罐斜温层随熔融盐进口流速uin的变化图

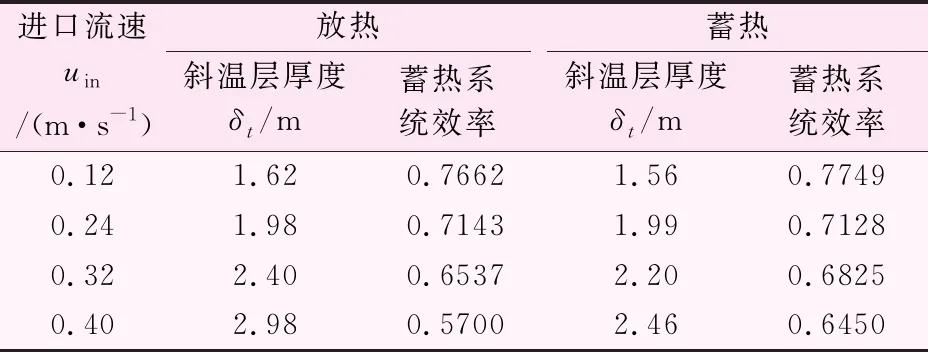

在不同的熔融盐进口流速下,放热及蓄热过程中蓄热罐内的斜温层厚度及由公式(9)定义的蓄热系统效率如表1所示。可以更加直观地看出,斜温层厚度随着熔融盐进口流速的增加而增大,蓄热系统效率也随之降低。当熔融盐进口流速达到0.32 m/s时放热及蓄热效率均已降至70%以下,这将不利于整个发电系统的高效运行。

因此,熔融盐进口流速不宜过大,在满足系统要求的熔融盐流量标准下,应当适当选取较小的熔融盐进口流速以尽量减小斜温层厚度,提高蓄热系统蓄放热效率。

表1 不同进口流速下放热及蓄热过程中斜温层厚度及蓄热系统效率表

图8 不同进口流速下放热及蓄热过程中熔融盐与石英石温差沿蓄热罐轴线方向分布图

3.2 孔隙率的影响

保持石英石颗粒直径dp=0.02 m及其他条件不变,分别取孔隙率ε=0.22,ε=0.44,ε=0.66及ε=0.88,在4种孔隙率作用下,分别对蓄热系统放热及蓄热过程进行计算。

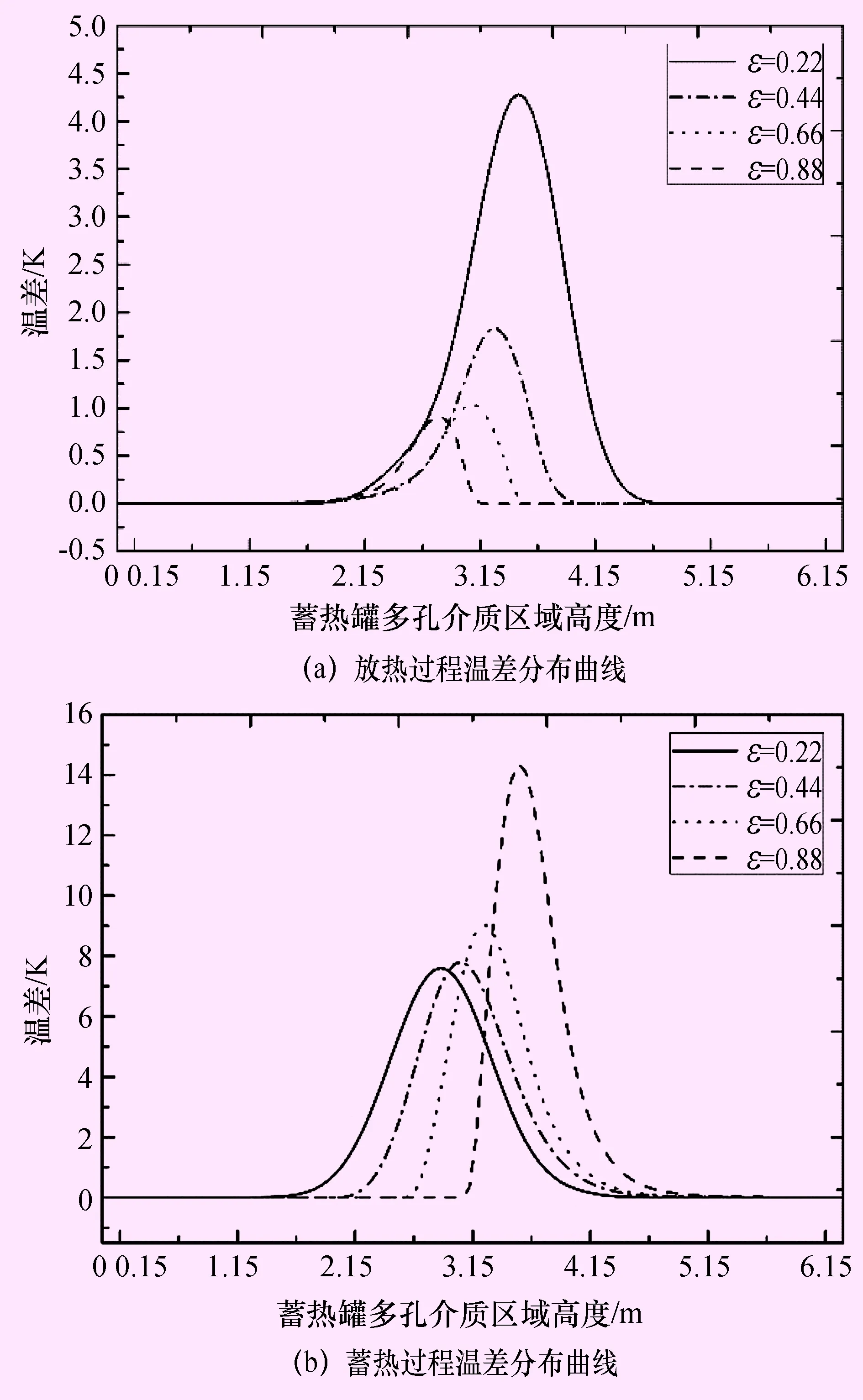

图9是在4种孔隙率下,τ=5 000 s时,熔融盐与石英石间温差沿蓄热罐轴线方向的变化情况。由图9可知,当孔隙率增大时,放热过程中熔融盐与石英石之间的温差逐渐减小,蓄热过程则相反;孔隙率增大时比表面积及Afs随之减小,间隙换热系数hfs保持不变。总的来说,孔隙率越大熔融盐与石英石间的对流换热越弱,有利于斜温层的减薄。

图9 不同孔隙率下放热及蓄热过程中熔融盐与石英石温差沿蓄热罐轴线方向分布图

蓄热系统效率及斜温层厚度如表2所示。可以看出,随着孔隙率的增大,斜温层厚度明显减小,蓄热系统放热及蓄热效率均有较为显著的提高。因此,在实际中可通过适当增大蓄热罐内的孔隙率来提高系统效率。

表2 不同孔隙率作用下放热及蓄热过程中斜温层厚度及蓄热系统效率表

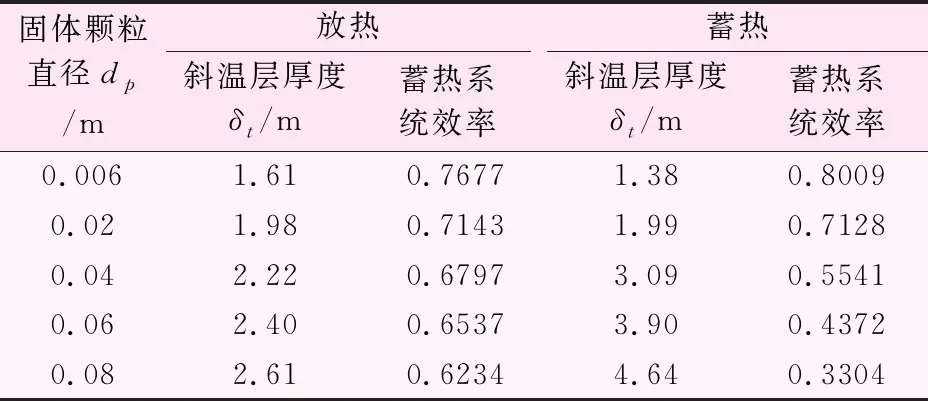

3.3 固体颗粒直径的影响

蓄热罐结构参数、熔融盐高、低温度界限及进口流速均保持不变;孔隙率ε=0.22,分别取石英石颗粒直径dp=0.006 m,dp=0.02 m,dp=0.04 m,dp=0.06 m及dp=0.08 m。在不同的石英石颗粒直径下观察蓄放热过程中蓄热罐内的斜温层厚度变化。

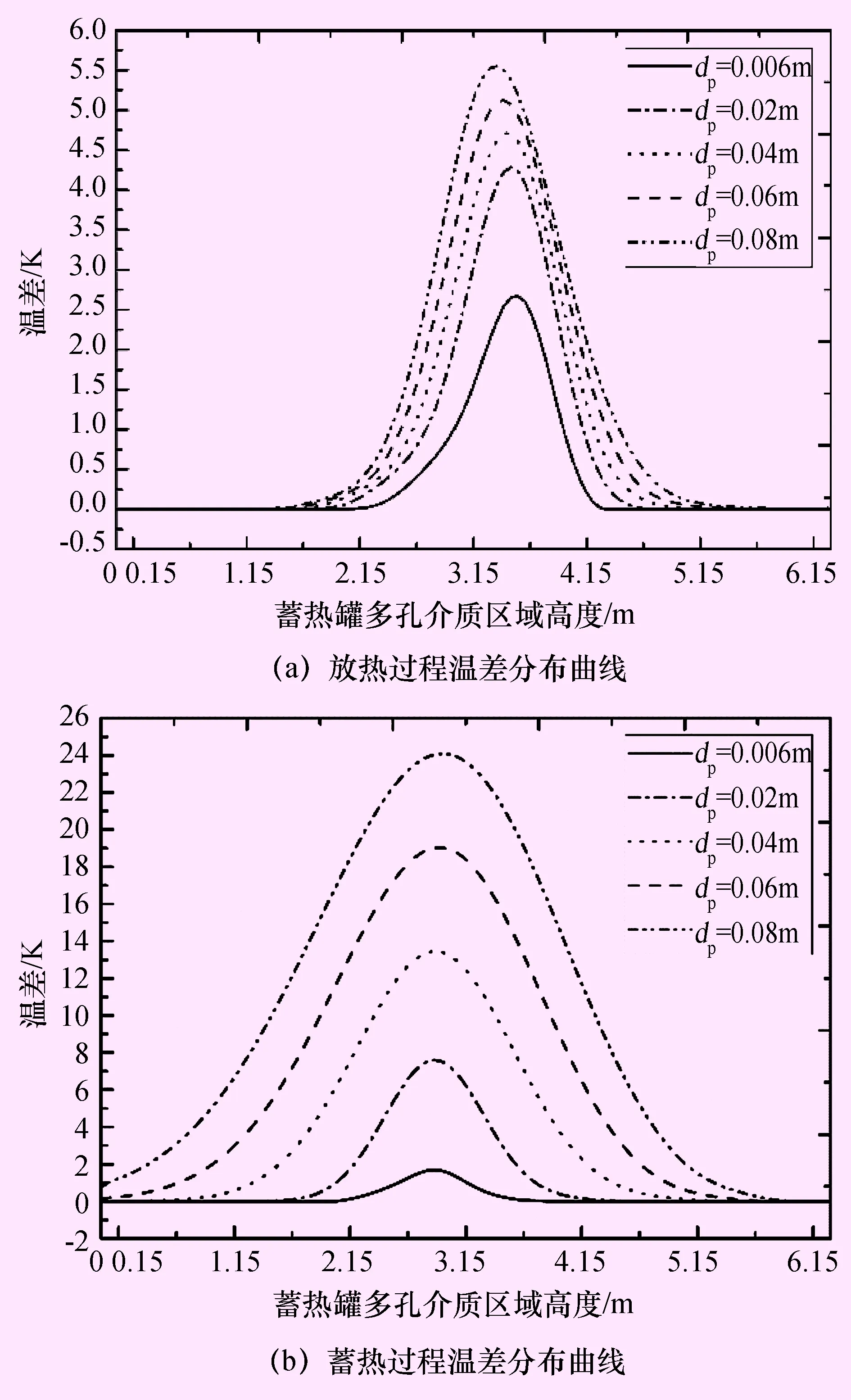

图10给出了τ=5 000 s时,放热及蓄热过程中熔融盐与石英石间的温差随固体颗粒直径的改变而变化的曲线。从图10中可以看出,随着颗粒直径的增加,熔融盐与石英石之间的温差亦逐渐增大,且可以明显看出对应的斜温层厚度在蓄热过程中远远大于放热过程。由于熔融盐与石英石间的间隙换热系数hfs及比表面积Afs均与颗粒直径dp成反比,因此当dp增大时hfs及Afs将减小。总的来说,随着固体颗粒直径的增大熔融盐与石英石间的换热增强。同时,当颗粒直径dp增大时,多孔介质弥散导热系数λd增大,导致有效导热系数λfeff增大,熔融盐内部的导热增强,因而斜温层厚度随颗粒直径的增大而增加,系统效率降低。

图10 不同固体颗粒直径下放热及蓄热过程中熔融盐与石英石温差沿蓄热罐轴线方向分布图

表3列出了固体颗粒直径变化时,放热及蓄热过程进行到τ=5 000 s时斜温层的厚度及蓄热系统效率。可以更加直观地看到斜温层厚度随固体颗粒直径的增大而增大,蓄热系统效率也随之减小;在蓄热过程中变化更加显著,当dp=0.06 m时,斜温层厚度就已经超过了蓄热罐总高度的一半,而蓄热效率则降到了50%以下,基本已经不能正常工作。所以,在选择蓄热罐内的固体颗粒尺寸时,应当尽量选择较小值以保证蓄热系统的可靠高效运行。

表3 不同固体颗粒直径下放热及蓄热过程中斜温层厚度及蓄热系统效率表

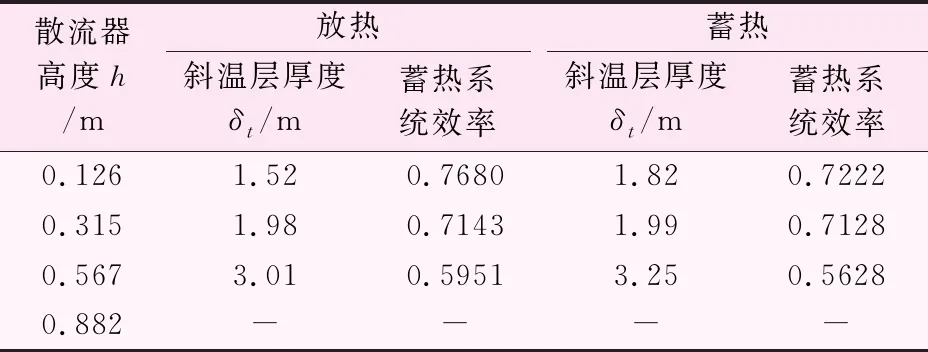

3.4 散流器高度的影响

为了考察散流器是否会对蓄放热过程中蓄热罐内的斜温层产生影响,以及其影响规律,分别构建散流器高度为h=0.02、H=0.126 m,h=0.05、H=0.315 m,h=0.09、H=0.567 m及h=0.14、H=0.882 m的斜温层蓄热罐,H代表的是蓄热罐内多孔介质区域的高度,其他工作条件则保持不变。

图11表示了在不同散流器高度下放热及蓄热过程中熔融盐与石英石的温差沿蓄热罐轴线方向的变化情况。可以看出,随着散流器高度的增加,熔融盐与石英石之间的温差不断减小,在间隙换热系数hfs及比表面积Afs不变的情况下,二者之间的换热强度不断减弱,但同时进口段散热器内出现漩涡并且尺度不断增大,导致斜温层厚度增大。

表4展示了在上述4种散流器高度下,当τ=5 000 s时,放热及蓄热过程中蓄热罐内斜温层的厚度及蓄热系统效率。从表中也可清晰地看出,随着散流器高度的增加,斜温层厚度不断增大,蓄热系统放热及蓄热效率也持续降低。当h=0.882 m时,468℃的温度层滞后严重,已经不能形成完整的斜温层,此时的蓄热系统已经不能正常工作。

因此,在设计蓄热罐的进出口散流器时,应在保证熔融盐均匀进入蓄热罐的基础上尽量降低其高度。

图11 不同散流器高度下放热及蓄热过程中熔融盐与石英石温差沿蓄热罐轴线方向分布图

表4 不同散流器高度下放热及蓄热过程中斜温层厚度及蓄热系统效率表

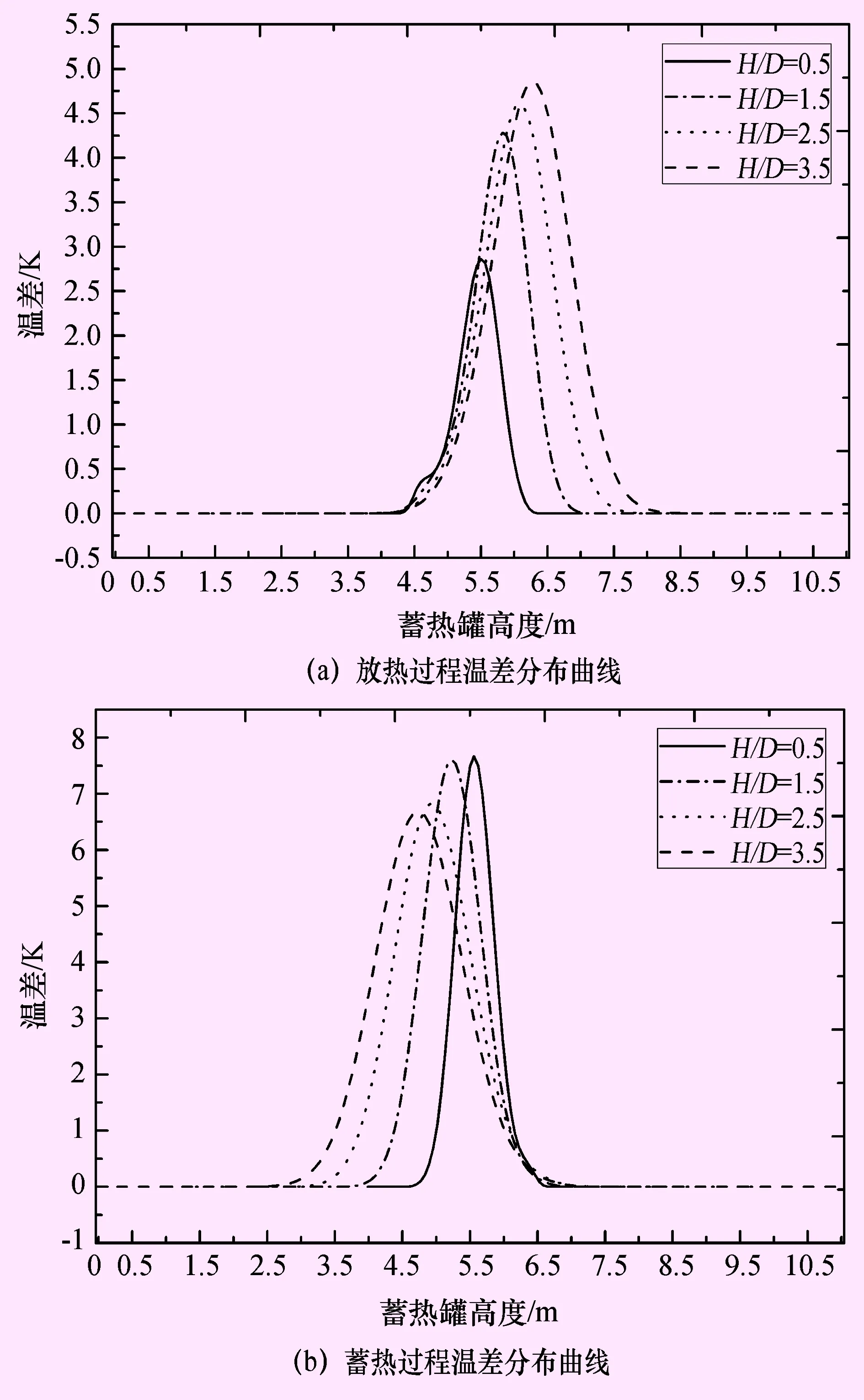

3.5 蓄热罐高径比的影响

为了综合考虑蓄热罐高度和直径的作用,提出了结构参数高径比H/D,在不同的蓄热罐高径比下考察蓄热系统的放热及蓄热特性。此处为了排除进出口端散流器高度对斜温层的影响,将散流器高度固定为h=0.315 m,而这里的H/D则指的是多孔介质区域高度H与蓄热罐直径D之比。保持熔融盐进口流量及其他条件不变,分别建立高径比H/D=0.5,H/D=1.5,H/D=2.5及H/D=3.5的斜温层蓄热罐模型。

图12显示的是τ=5 000 s时,熔融盐与石英石的温差随高径比的变化情况。可以看出,放热时熔融盐与石英石间的温差随蓄热罐高径比的增大而增大,蓄热时则相反。总的来说,随高径比的增加,熔融盐与石英石间的对流换热强度逐渐增大。同时,熔融盐内部导热增强。因此,综合作用之下斜温层的厚度随着蓄热罐高径比的增大而有所增加。

图12 不同高径比下放热及蓄热过程中熔融盐与石英石温差沿蓄热罐轴线方向分布图

表5显示的是在上述4种蓄热罐高径比下,当放热及蓄热过程进行到τ=5 000 s时斜温层的厚度及蓄热系统效率。可明确地看到当蓄热罐高径比增大时,罐内斜温层厚度增加,但蓄热系统放热及蓄热效率均不断提高。这是由于高径比的增大导致蓄热罐总高度增加,且蓄热罐总高度的增长幅度要远大于斜温层厚度的增长幅度,从而使斜温层厚度在蓄热罐总高度中所占的份额随高径比的增大而减小,因此蓄热系统效率得到提高。

表5 不同蓄热罐高径比下蓄放热过程中斜温层厚度及蓄热系统效率表

由上述结果可以得出,高径比H/D越大,对蓄热系统性能的提高越有利。然而高径比也不是越大越好,在工程实际中高径比过大可能会产生安装、维护等技术问题。因此,蓄热罐高度也不宜过高,应结合实际适当选取。

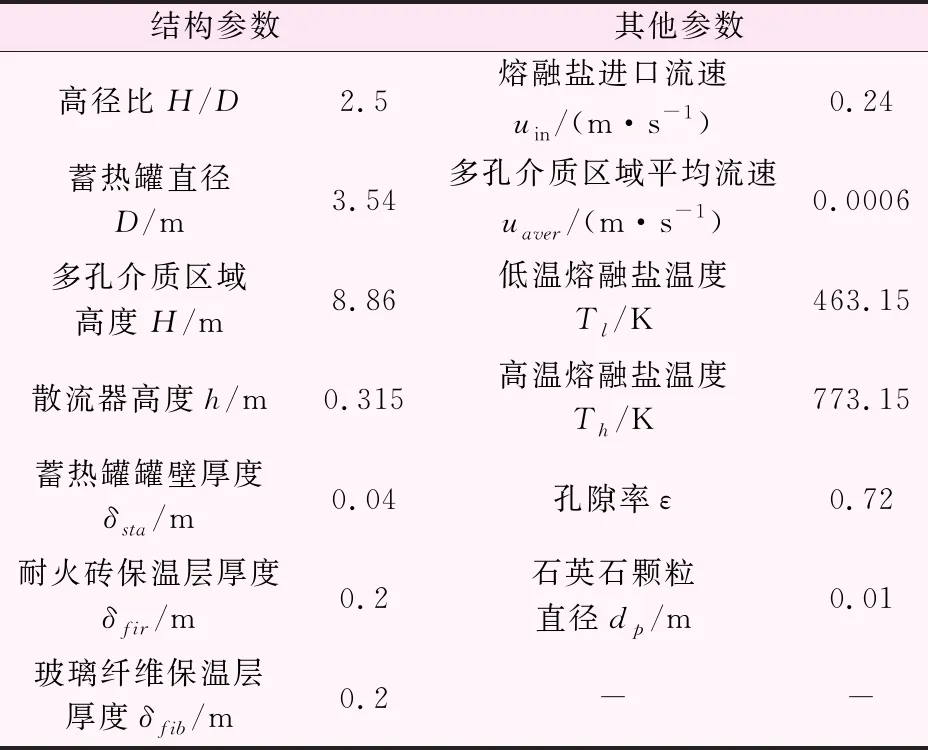

3.6 蓄热罐的热力性能优化

根据前述研究结果,本文将从熔融盐进口流速uin、孔隙率ε、固体颗粒直径dp、散流器高度h及高径比H/D的选取上对蓄热系统进行优化。热力条件最优蓄热罐总体参数如表6所示。

表6 热力条件最优蓄热罐总体参数表

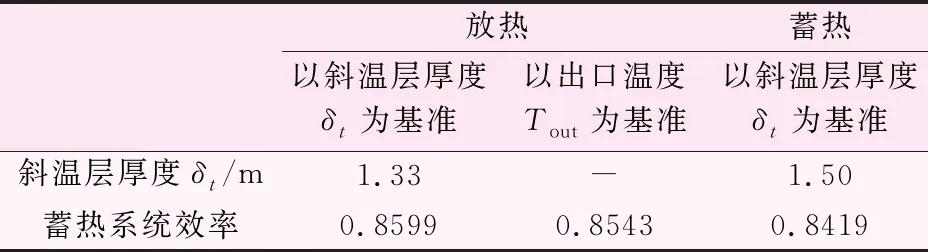

表7展示了以τ=6 000 s时,斜温层厚度δt为基准的热力最优条件蓄热系统放热及蓄热效率;同时给出了以出口温度Tout为基准的放热效率作为对比,此时有效放热时间为τ=9 900 s。可看出最优热力条件蓄热系统放热及蓄热效率均达到85%左右,较优化前的系统有较大幅度的提升。

表7 热力最优条件蓄热罐放热及蓄热过程中蓄热系统效率表

4 结 论

本文以1 MW塔式太阳能热发电系统中的直接式熔融盐单罐蓄热系统为对象,建立了熔融盐斜温层蓄热罐二维轴对称模型,根据蓄热罐内多孔介质特性,利用Darcy-Forchheimer方程及局部非热平衡模型对蓄热系统放热及蓄热过程进行模拟。由于斜温层厚度受多种因素影响,本文研究了熔融盐进口流速uin、孔隙率ε、固体颗粒直径dp、散流器高度h及高径比H/D对斜温层蓄热罐蓄放热特性的影响,根据所得结果对蓄热罐进行了热力条件及结构的优化,计算表明优化后的蓄热系统蓄、放热效率及热性能稳定性大大提高。得到主要结论如下:

(1) 在保证工程实际中要求的最小流量标准及蓄、放热时间下,放热及蓄热过程中熔融盐进口流速uin应尽量取小值;

(2) 在保证蓄热系统经济效益的同时,蓄热罐内多孔介质区域的孔隙率ε应尽量取较大值;

(3) 多孔介质区域内的固体颗粒尺寸应尽量选取较小值,但最好满足dp≥0.006 m;

(4) 蓄热罐进出口两端的散流器高度h按照h=0.05H选取初始值,之后在保证使熔融盐均匀分流、平稳进入蓄热罐的前提下,在初始值h的基础上适当减小;

(5) 蓄热罐高径比H/D取值越大系统效率越高,但应考虑实际中安装、维护及安全等问题予以适当减小。