深空环境轻质防热材料烧蚀性能研究

梁 馨,方 洲,程 雷,罗丽娟,贺朝晖,吴永智

(航天材料及工艺研究所, 北京 100076)

引 言

在深空环境中,探测器在进入行星大气过程中,高速流动的气体与飞行器表面强烈摩擦,形成严酷的气动加热环境,产生大量热量,将会导致飞行器被烧毁。热防护材料能够阻止热量传入探测器内部,从而维持探测器内人员及设备的正常工作,是决定探测成败的关键技术之一。防热材料可分为烧蚀型和非烧蚀型,其中烧蚀防热材料是通过材料在高温下发生的物理化学反应带走热量,并通过一定的热耗散机制保证探测器内部温度在要求范围内。国内外大多数空间探测器都采用烧蚀型防热材料,根据不同探测器进入或再入条件的不同,烧蚀材料的性能要求也不同。中国探测器根据不同的探测任务,其气动加热环境存在很大不同,近地轨道返回的探测器热流状态相对较低,时间较长;而月地轨道返回的探测器则由于返回轨道不同,气动加热除低热流长时外,还需兼顾高热流短时,对热防护材料提出了更高要求。

未来的深空探测任务中,更倾向于在一次探测中实现更多探测目标,发射时的载荷较大,因此深空探测器的轻量化要求非常高,有效载荷的分配也十分严格。而减轻防热结构重量对于有效载荷的利用至关重要,因此对防热材料提出了新要求,即在轻量化的苛刻要求情况下实现材料良好的烧蚀防隔热性能。

蜂窝增强防热材料采用密度较低的蜂窝结构作为增强体,是实现轻质防热材料的一种途径,而蜂窝结构内部的材料具有多维度设计特征,可赋予防热材料良好的防隔热性能和轻量化特征。除此以外,蜂窝增强轻质防热材料具有较高的安全性和可靠性,国内外多种探测器采用这种结构形式的材料作为防热材料[1-14]。

1 试验部分

1.1 材料部分

轻质烧蚀防热材料A(蜂窝增强低密度烧蚀防热材料)、密度约为0.48 g/cm3,自行研制。

轻质烧蚀防热材料B(蜂窝增强低密度烧蚀防热材料)、密度约为0.48 g/cm3,自行研制。

材料A与B配方组成不同。

轻质烧蚀防热材料C,材料组成同A,但无蜂窝结构。

1.2 测试方法

采用电弧风洞烧蚀试验对材料的防热性能进行考核,考察材料的表面烧蚀状态。电弧风洞烧蚀试验条件为:热流密度6 000 kW/m2。试验后对防热材料烧蚀碳层进行微观形貌和XRD(X-Ray Diffraction)分析,并对烧蚀后材料内部距离烧蚀表面不同深度的材料进行密度测试,用于表征防热材料内部不同区域特征。

采用DqESJ7[15]对材料A和材料C的拉伸模量和泊松比进行测试,采用DqESJ19-99[16]对材料A和材料C的线膨胀系数进行测试。

2 结果与分析

2.1 轻质材料烧蚀形貌分析

图1为材料A和材料B在6 000 kW/m2下的烧蚀形貌,可见材料A碳层完整致密,无宏观剥蚀。而同一密度的材料B,在烧蚀后则出现碳层完全被剥蚀掉的情况,可见,同一材料密度,不同的材料在同一烧蚀状态下,可能会表现出完全不同的烧蚀行为。碳层能否在相对高的热流状态下保持完整,与其碳层结构和组成有很大关系,而碳层结构和组成与材料组成设计密切相关。由此可见材料组成设计对其烧蚀性能及烧蚀形貌的影响至关重要,对于重量要求较为苛刻的防热结构,根据其使用工况进行成分合理设计,才能达到防热效果与结构重量的优化,实现有效载荷的充分利用。

图1 材料A和B的烧蚀形貌Fig. 1 Ablation graph of materials A and B

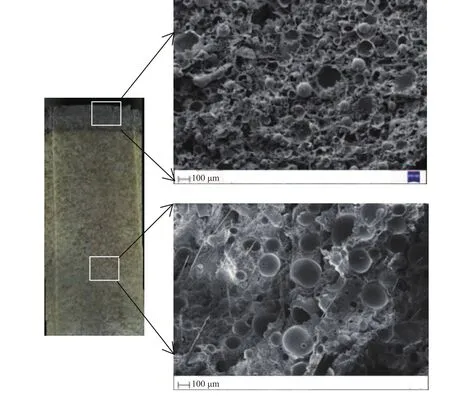

将烧蚀后的材料进行解剖,并对材料内部距离烧蚀面不同深度的位置进行微观表征,结果见图2所示。烧蚀表面大部分为破损的空心微球以及烧蚀后形成的产物,无原始树脂残留;而在距离烧蚀表面较远的原始层上,完整的空心微球和树脂基体都清晰可见。烧蚀过程中,高温使得树脂基体全部分解,生成小分子部分离开烧蚀碳层,部分碳化后留在烧蚀碳层内,和空心微球碳化产物结为一体,从微观形貌上可以看出碳层的致密程度小于原始层。其原因主要为高温使得材料发生明显的碳化热解,材料烧蚀表面温度迅速升高,烧蚀材料发生物理化学反应的速度加快,热解气体逸出速度增加,使得碳层的孔隙相对较多。

图2 材料A烧蚀后内部微观形貌Fig. 2 Ablation micrograph of material A after ablation

2.2 轻质材料烧蚀表面成分分析

对烧蚀材料表面的烧蚀碳层进行XRD分析,结果见图3所示。可见碳层表面出现SiO2和SiC,其中,SiO2为烧蚀材料原材料中的玻璃态组分,而SiC则是在烧蚀反应中生成的产物。在6 000 kW/m2烧蚀状态下,表面温度可达2 300 ℃,材料A中所包含的C元素和Si元素发生相互反应,生成稳定的SiC晶体。

图3 材料A烧蚀后内部XRD分析Fig. 3 XRD analysis of material A after ablation

生成SiC晶体的反应为吸热反应,这一过程可以进一步消耗气动加热的热量;SiC晶体产物硬度大,使得表面碳层强度较高,这对于维持碳层在高温下的稳定性具有一定作用;另外SiC晶体具有一定的抗氧化性,基本不与O2发生化学反应,在一定程度上也减少了材料的烧蚀后退。以上三方面对烧蚀防热均为利好因素,由此可见,对烧蚀材料的成分进行合理设计,充分利用烧蚀过程的物理化学反应机理,可更大程度提高材料的烧蚀防隔热性能,有效利用防热结构重量,提高探测器的有效载荷。

2.3 轻质材料烧蚀后内部密度变化分析

对烧蚀后的材料沿深度方向取样,采用减量法对材料取样进行密度测量,图3为材料密度与距烧蚀表面距离的变化曲线。根据材料密度的不同,对碳化层、热解层和原始层进行大致区分。由于热量是从材料烧蚀表面向内部传递,存在一定的温度梯度,材料发生反应也是从烧蚀表面开始,因此材料密度的变化直接反映了材料发生物理化学变化所产生的质量损失情况,在密度变化较大的区域也是物理化学反应差别较大的区域,用此方法分辨碳化层、热解层和原始层比目视法更加准确。

从图4可见,烧蚀表面碳层密度略高于内部,这与烧蚀表面形成致密的SiC有关,碳层的密度小于原始层,这与微观形貌观察得到的结论一致。6 000 kW/m2的热流状态使得材料烧蚀表面温度迅速升高,烧蚀材料发生物理化学反应的速度大大加快,热解气体逸出速度也大大增加,使得碳层的孔隙相对较多。另外,在材料发生碳化沉积的过程中,部分物质在高温下更容易发生化学键断裂,生成更小分子,很难形成可以留在烧蚀表面的碳化产物,所以整体碳层的致密性并不是很高。碳层和热解层厚度较小,这与烧蚀时间长短以及材料的隔热性能有关,在烧蚀时间较短的情况下,若是材料的隔热性能比较好,则热量尚未传到材料内部较深处,所以达到热解温度的材料较少,热解层较薄。材料A的热解层厚度为1 mm左右,可见材料A的隔热性能良好。

图4 材料A烧蚀后内部密度变化分析Fig. 4 Density changes of material A after ablation along the depth direction

在外界驻点热流作用下,烧蚀材料首先发生热解反应,产生部分热解气体,并涌向材料表面,形成一定的热阻塞作用,阻止外界热流向材料内部的传递。随着驻点热流的进一步作用,材料表面达到碳化温度,形成碳层,热量随着时间延长不断向材料内部传递,在材料内部形成新的热解区域,由于材料A的隔热性能较好,热解区域较薄,热量大多积聚在烧蚀表面,导致达到碳化温度的区域增加,所以碳层厚度增加,并大于热解层厚度。键能较高的化学链段将会以碳化碳层的形式保留下来,而键能较低的化学链段则会断键生成CO2、CO或者H2等,该部分反应也会消耗一定热量,并形成热阻塞作用,其烧蚀机理见图5所示。

图5 材料A烧蚀机理示意图Fig. 5 Diagram of ablation mechanism of material A

2.4 防热材料热应力分析

防热材料在受热过程中,其内部的温度分布不均匀,每一部分因受到不同温度的相邻部分的影响,不能自由伸缩,故而在材料内部产生热应力[15]。

防热材料的受热方式为气动加热从烧蚀表面传递至内部,即防热材料内部不同位置存在温差,另外碳层的碳化变形也会导致防热材料存在一定的应力。本文只针对材料在烧蚀过程中的原始层热应力进行分析。防热材料的结构形式以简单的平板结构为例。

假设平板上下表面的温差t=t1-t2,近似认为温度沿厚度δ方向作线性变化,对应的热线胀也沿δ作线性变化。上表面受热温度高,材料膨胀多;下表面温度低,材料膨胀少,因此在平板周围无约束的情况下,平板倾向于变为球面体,其在中性面处的曲率半径为R,假设曲率半径很大(即曲率很小),则有[10]

但若平板的周边被固定,则在周边处产生弯矩,此弯矩应与球面的曲率相抵消,即[15]

由于平板在x、y两个方向上都受到弯矩作用,则应与叠加原理可得[15]

最大弯曲处产生的热应力[17-18]

材料A和材料C的相关性能数据见表1所示。

表1 材料A和材料C的性能数据Table 1 Figures of properties of materials A and C

σAmax/σCmax=0.288,材料A和材料C的区别在于是否含有蜂窝结构,可见,采用蜂窝结构增强后,材料的热应力得到显著降低。材料A的蜂窝增强体为六边结构,该六边结构重复成为尺寸更大的增强结构,换言之,整体增强结构是由六边结构拓扑组成。材料C的热应力被若干六边蜂窝结构分散,所以材料A的热应力小于材料C。蜂窝结构有效降低了材料在受热过程中的热应力,在实际应用中可靠性更高,这也是国内外众多探测器的防热材料采用蜂窝增强轻质防热材料的一个因素。

防热材料在实际烧蚀过程中,材料内部将形成碳化层、热解层和原始层,碳化层和热解层的热物理性能与原始层有很大不同,且烧蚀过程是动态变化的,因此若对防热材料整体的热应力做动态分析,以及对不同结构形式的构件进行热应力分析,需要开展更多的工作。

3 结 论

轻质防热材料可实现在高热流密度下的碳层完整,其碳层大部分组成为破损的空心填料,其原因主要为高温使得材料发生明显的碳化热解,材料烧蚀表面温度迅速升高,烧蚀材料发生物理化学反应的速度加快,热解气体逸出速度增加,使得碳层的孔隙相对较多。

通过合理的材料设计,可使材料中的组成相互反应,生成更加耐高温的SiC,提高碳层强度和致密程度,并在一定程度上可抑制与O2的相互反应,从而减少烧蚀后退。

对防热材料进行合理的成分设计,可实现轻质防热材料既可具备良好的隔热性能又可在6 000 kW/m2下具有良好的抗烧蚀性能。

蜂窝增强结构有效降低防热材料热应力,提高防热材料可靠性。