煤矿巷道掘进锚网运输机器人结构设计及运动规划

高佳晨,马宏伟,2,王川伟,2,薛旭升,2,姚 阳

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)

煤矿巷道掘进作为煤矿开采的重要环节,掘进速度和质量与工人的生产安全和企业的开采效益息息相关。目前巷道掘进工艺主要分为掘进作业和支护作业两个方面,随着掘进机截割速度的提高以及在智能截割、智能控制等方面的突破,掘进装备向自动化、智能化快速发展,但与其配套的支护工艺与装备却无法满足掘进速度,严重影响了煤矿巷道成型速度[1-3]。现阶段支护作业一般分为临时支护和永久支护两种,限制煤矿巷道快速成型的主要原因是永久支护效率较低[4]。在进行煤矿巷道的永久支护时,钻锚过程中锚网的运输与布放通常全程依靠人工搬运、上架。锚网通常由钢筋等材料组成,其自身较重,人工搬运劳动强度大、效率较低,且矿下工作环境危险系数较高,工作空间有限,不适合多人作业,出现紧急状况容易造成人员伤亡。近年来,许多科研人员和企业开始研发用于提高煤矿巷道支护效率的设备,如张东宝等人提出的带铺网装置的锚杆钻车,通过对现有的锚杆钻车进行改造,研制了具有自动铺网功能的临时支护装置,该装置实现了自动化铺网[5]。马宏伟等人提出的一种适用于煤矿井下巷道永久支护的钻锚机器人,该机器人本体上集成了布网单元和钻锚单元,通过相互配合完成巷道支护作业,减少了支护时间从而提高巷道的成型速度[6]。久益环球研发的12CM30掘锚一体机,在掘进机机体集成支护装置以及锚网存储机构,该设备临时支护和永久支护集为一体,减少了支护设备对顶板的反复加压,避免发生顶板破碎或离层现象;支持多钻机协同作业,在减少空顶距的同时提高了锚护效率[7]。以上方案相比传统人工作业虽提高了锚网运输与布放的效率,但在巷道布网过程中只能对顶网或侧帮网完成布放,不能同时完成一个断面的两侧帮及顶网布放,或者受机体空间限制,不能设置多钻机协同作业方式,影响了钻锚作业效率。

随着自动化采掘技术的不断发展,本团队研发了一种煤矿智能掘进机器人系统,其中锚网运输与布放装置是该系统的重要组成部分[8]。本文提出一种新型煤矿智能掘进机器人系统的锚网运输与布放系统方案,实现机械臂在复杂工作环境下将锚网及时、稳定、可靠地运输至钻锚机器人的运网单元。主要研究分析取网单元的工作机制,设计一种桁架式机械臂取网机构,建立其力学模型,进行有限元分析计算;求解取网单元系统运动轨迹,通过运动学仿真验证设计的合理性。

1 锚网运输机器人取网单元结构设计

1.1 锚网运输与布放系统结构设计

在煤矿巷道掘进时,受不同地质条件影响,巷道支护的空顶距要求不同,通常留距越小越安全,为减小巷道掘进空顶距,钻锚支护应紧随掘进机进行作业。研究设计可以适应多机协同钻锚作业的锚网运输及布放系统,能有效解决钻锚支护作业时锚网布放需求,提高永久支护效率。

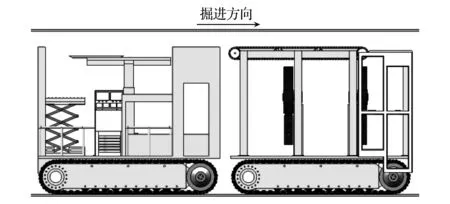

该系统由锚网运输机器人和钻锚机器人组成,主要包含储网单元、取网单元、运网单元、布网单元等,通过各单元之间相互配合完成永久支护作业,系统结构示意如图1所示。储网单元为可升降式液压支架,取网机械臂每次完成取网后,支架上升一个层距,保证机械臂取网在固定位置,层距由单张折叠锚网高度确定。

图1 锚网运输与布放结构

1.2 U型折叠锚网结构设计

在传统巷道支护时,受煤矿巷道工作空间限制,支护作业通常采用分片锚护方式,一个进尺断面支护需要多片锚网拼接,麻烦且低效。为适应目前快速掘进的支护需求,研究设计了一种U型可折叠锚网,如图2所示,由顶板锚网及两侧帮锚网组成,顶板网由两张网叠放,可左右伸长;侧帮网可折叠,固定于顶板网两侧。

图2 U型折叠锚网

U型折叠锚网通过钻锚机器人平台的链式运网机构运到布网单元,此时折叠锚网在布网单元通过展网、顶网等装置实现锚网布置。

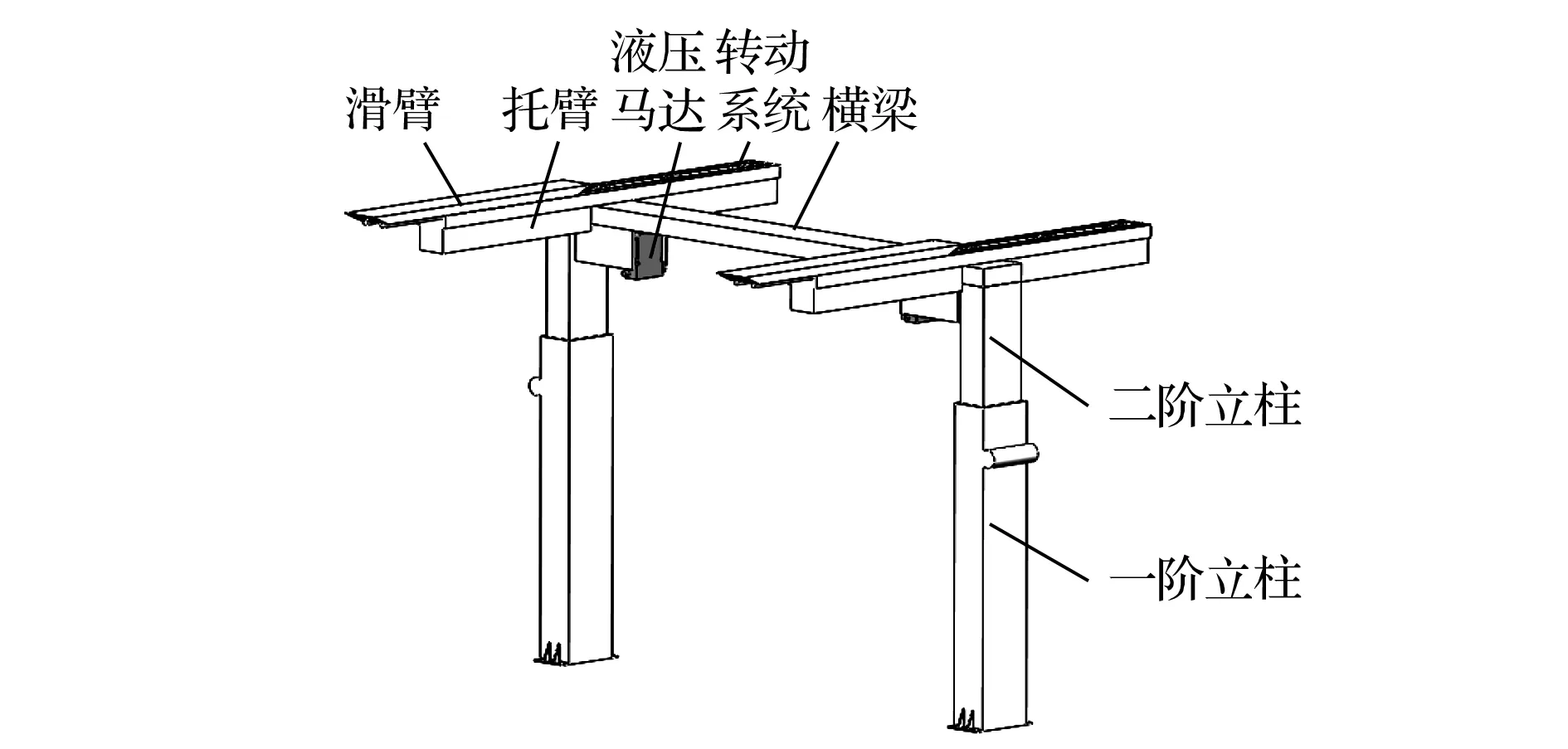

1.3 取网单元结构设计

取网机械臂的结构如图3所示。锚网运输机器人取网单元主要分为桁架式机架及取网机械臂,桁架式机架由二阶液压龙门立柱与横梁组成,以实现不同高度取网作业,桁架底部与锚网运输机器人平台采用滑轨连接,实现取网单元整体在锚网运输机器人上移动;取网机械臂为左右对称布置,由托臂、滑臂等组成,滑臂在托臂上可以前后伸缩,实现精准抓取前置储网架和后置储网仓上的支护锚网,保证永久支护作业时使用的锚网充足。

图3 机械臂三维模型

其工作原理为:锚网运输机器人机械臂运动至取网位置,滑臂伸出到折叠锚网中间架空位置,机械臂带动折叠锚网上升,直至钻锚机器人顶面之上的高度之后,滑臂带动锚网在托臂上前移,桁架由底部液压缸推动,带动取网单元整体前移,在锚网到达钻锚机器人顶架上方时,机械臂下降,将锚网搭接在钻锚机器人平台的链式运网机构,取网作业完成。

2 取网单元有限元分析

2.1 结构静力学分析

为保证构件具有足够的强度,能满足工作要求,机械臂在外力作用下的最大工作应力必须小于材料的极限应力。滑臂及桁架的材料均选用45钢,取安全系数ns=2,则滑臂的许用应力为:

U型锚网材料选用Q195,质量初步估算约为68kg,其后处理结果如图4所示。

图4 结构静力学分析云图

根据应力分析云图(见图4(a))可以看出,机械臂在取网时,最大应力主要集中在滑臂与托臂的连接处,为2.47MPa,即σmax<[σs],应力值在许用应力范围,符合材料强度要求;通过总形变分析云图(见图4(b))可以看出,滑臂在位移极限处为悬臂梁结构,前沿位置容易发生结构变形,其最大形变量为0.19mm,可以满足取网要求。

2.2 模态分析

模态分析是结构动力学分析的基础,在取网机械臂运网过程中通过模态分析研究结构动态特性,可以使结构设计避免共振或者以特定的频率振动[9]。由经典力学理论可知,物体的动力学通用方程为:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}(2)

式中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{x}为位移矢量;{F(t)}为力矢量。无阻尼自由振动为简谐振动,其运动方程可表示为:

([K]-ω2[M]){x}={0}(3)

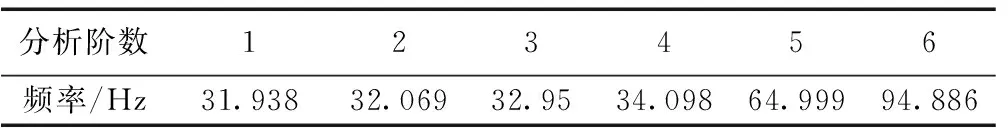

表1 机械臂前六阶模态频率

图5 机械臂前六阶振型云图

根据图5可以看出,机械臂最低阶频率为31.938Hz,前四阶频率范围较为集中,第五阶和第六阶频率逐渐增高,因此,在选择液压管路时应当选择合适的管路参数使系统脉动频率远离机械臂低阶固有频率。

3 取网单元运动规划

3.1 运动学分析

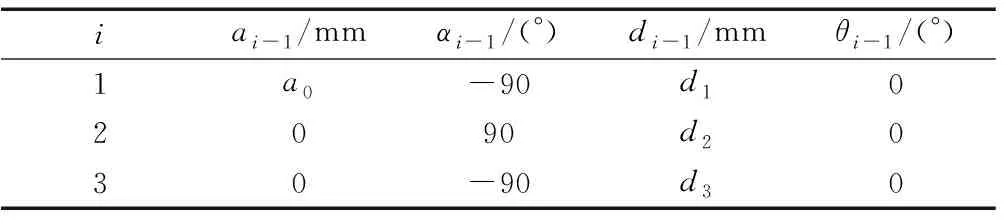

锚网运输机器人取网单元采用桁架式结构,左右两侧机械臂的运动学具有通用性。为了简化分析,选择单侧机械臂建立运动学模型,依据改进D-H方法建立连杆坐标系[10-12],基坐标系原点定义在关节1所在轨道的左侧,Z轴与关节运动所在的轴线共线,X轴与两关节的公垂线重合,如图6所示。

图6 D-H建模

其中ai-1为连杆长度,αi-1为相邻连杆之间的转角,di为连杆长度,θi为相邻连杆之间的夹角。基于图6建立的连杆坐标系,可得D-H参数表,见表2。

表2 机械臂D-H参数表

相邻坐标系的转换矩阵为:

根据得到的D-H参数代入上述转换矩阵,通过相邻关节坐标系之间的矩阵变化,连乘得到的D-H矩阵得到滑臂相对于基坐标系的正运动学模型,即滑臂基于基坐标系空间位姿。

3.2 机械臂工作空间分析

工作空间是根据机械臂每个关节的运动范围得到其执行机构在空间中目标点的集合,即取网机械臂可以达到的空间范围[13]。如图6所示的笛卡尔型机械臂,连杆0轨道长为L0,关节1在z1方向移动距离为d1;连杆1轨道长为L1,关节2在z2方向移动距离为d2;连杆2轨道长为L2,关节3在z3方向移动距离为d3,执行机构长为L3、宽为B,由此可得,基于0坐标系的执行机构工作空间为:

E={x,y,z|x=B,L1≤y≤L1+d2,

-(d3+L3/2)≤z≤d1+(d3+L3/2)}

受工作环境和工作任务影响,机械臂的真实工作环境如图7所示,阴影部分表示存在空间障碍。

图7 滑臂工作环境示意图

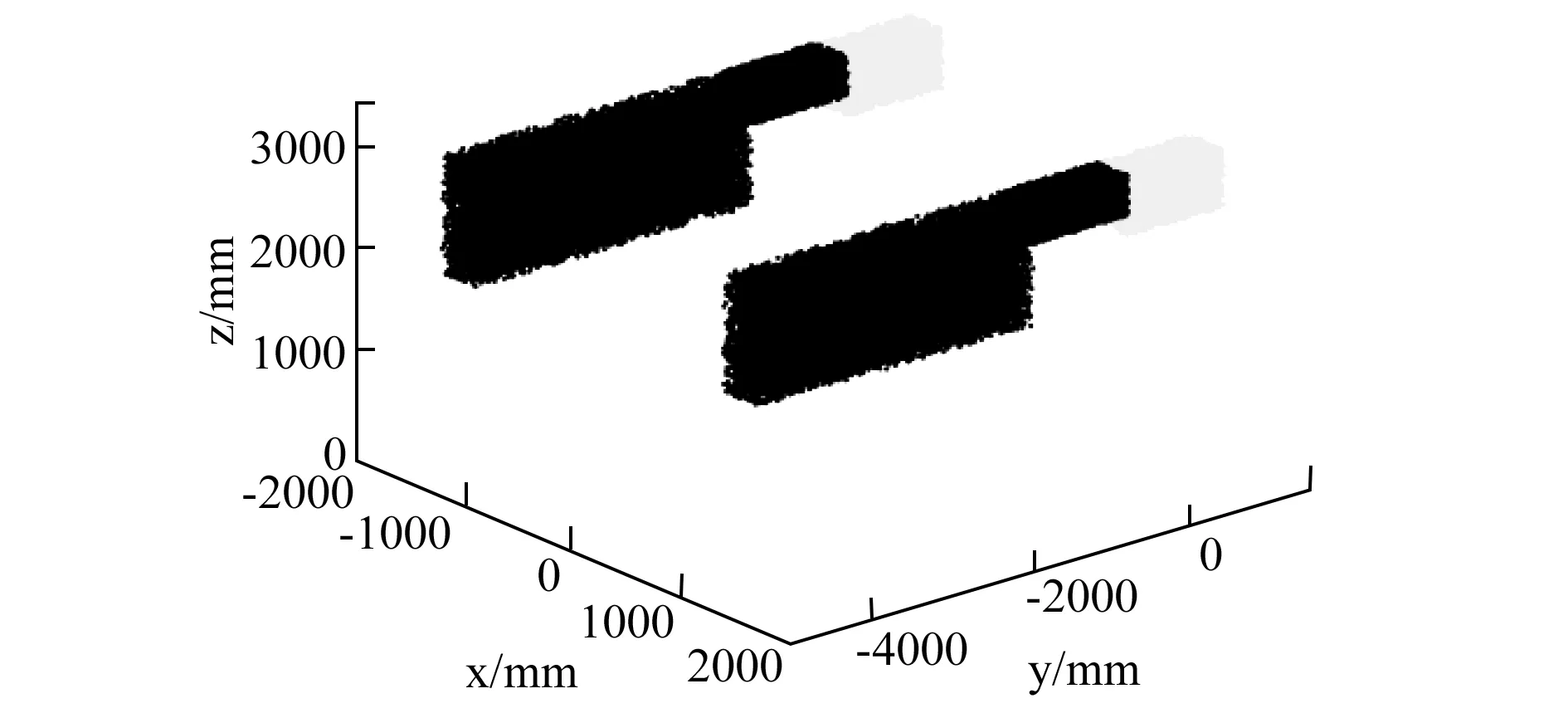

基于蒙特卡洛方法分析取网滑臂工作空间,绘制双滑臂实际工作空间,如图8所示。Ⅰ为左侧滑臂的工作空间,Ⅱ为右侧滑臂的工作空间,蓝色点集代表空间所处范围在锚网运输机器人上,以图6所示的坐标系为基准,机械臂第一空间作业高度在2~3.2m之间,第二空间作业高度在2.8~3.2m之间;绿色点集代表空间所处范围在钻锚机器人上,第三空间作业高度在2.6~3.2m之间。结合巷道参数及锚网运输机器人尺寸,可以得出机械臂结构及参数满足取网要求。

图8 双滑臂工作空间

3.3 运动轨迹规划

取网机械臂运动要求为取网点以及放置点,两侧滑臂为同步运动,选择对单侧滑臂所在机械臂进行研究。轨迹规划主要包括关节空间轨迹规划和笛卡尔空间轨迹规划两类,常用的解算方法主要有插补算法和多项式算法[14]。在此采用多项式算法在关节空间进行轨迹规划,不需要经过运动学逆解运算可以直观地看到各关节的轨迹参数[15]。根据支护要求,考虑到运网机构以及上网机构运动时间,滑臂从取网开始到放置锚网在链式运网机构时间定义为10s。由于运动过程中有锚网运输机器人机架等环境因素的干扰,不能直接在两点之间进行轨迹规划,因此关节2在整段运动时间内采用分段规划,首先滑臂上升;其次滑臂在水平方向沿直线运动,关节2为静止状态,速度加速度均为0;最后滑臂下降,将锚网放置在链式输送机。

不平稳的运动将导致机械臂产生较大的振动和冲击,运动轨迹必须是平滑且连续的,三次多项式函数规划在起始点和终止点的加速度存在不连续现象,五次多项式函数可以满足轨迹函数在起始点和终止点的速度和加速度光滑连续要求,为避免运动带来的刚性冲击,实现关节的平稳运动,在此采用五次多项式函数规划关节轨迹。定义起始点为L0,终止点为Lt。轨迹函数L(t)的约束条件:

以上约束条件唯一确定了一个五次多项式,即轨迹函数L(t):

L(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5(4)

将以上约束条件带入式(4),求解得:

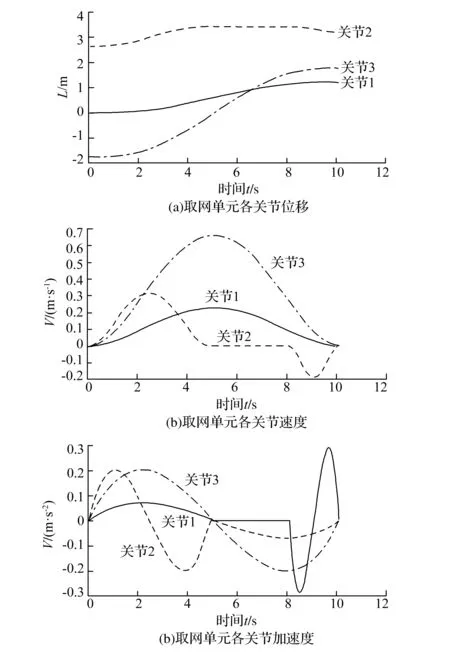

根据始末位置的机械臂参数代入求解,通过仿真得到机械臂各关节的位移、速度和加速度变化曲线,如图9所示。

图9 五次多项式规划各关节运动曲线图

根据关节速度曲线(见图9(a))可以看出,关节2在中间时段为静止状态,关节3可实现双向运动。根据关节速度曲线(见图9(b))和关节加速度(见图9(c))可以看出,三个关节在取网过程中速度变化均为光滑曲线,没有突变点,在运动过程中不存在刚性冲击;关节2在运动过程中加速度有两个尖点,产生惯性力,但其运动方向与锚网预运动方向垂直,速度较低,可以满足整体作业要求。

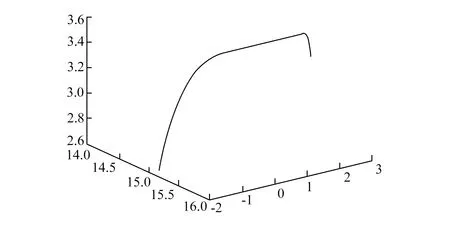

根据各关节变量得到取网滑臂在笛卡尔空间的运动轨迹如图10所示。

图10 滑臂笛卡尔空间运动轨迹

4 结 论

1)针对煤矿智能掘进机器人系统对锚网运输与布放装置的需求,设计了一种新型锚网运输机器人系统结构和U型折叠网,建立了样机模型。

2)建立了锚网运输系统中取网机械手的模型,依据优化的工作机制,进行了有限元计算、运动学分析,结果表明锚网运输系统结构设计合理,操控方便,稳定可靠,运网效率高。