汽轮机高压调节阀问题分析及处理

摘 要:高压调节阀是调节汽轮机主蒸汽进汽量的机构,它能否正常工作,对汽轮机安全稳定运行起着至关重要的作用。现主要对某钢铁公司发电站汽轮机高压调节阀油动机现场行程测量连杆卡涩、油动机活塞抖动以及高压调节阀的输入值与反馈值偏差大等问题进行原因分析,并介绍了处理措施,处理后能确保汽轮机的正常安全运行及发电量不受影响。

关键词:高压调节阀;油动机;卡涩

0 引言

某钢铁公司发电站汽轮机是以高炉炼铁时产生的高炉煤气和炼钢时产生的转炉煤气作为燃料,利用一座320 t/h的高温超高压锅炉给汽轮机提供高温超高压蒸汽进行发电。高压进汽部分由主汽门与高压调节阀组成,正常运行时主汽门全开,高压调节阀运行方式也同步延展为单阀与顺序阀两种模式。钢铁企业煤气管网压力波动大的特殊性,导致机组负荷变化较大,为了能够确保在负荷突变时不至于引起过大的热应力和热变形,目前该机组应用单阀运行模式。机组控制系统使用DEH控制系统,DEH控制系统示意图如图1所示,运行时由主控器提供设定值,合理转化为单个高压调节阀的对应开度指令,控制程序是利用位移传感器LVDT1与LVDT2的平均值进行调门阀位控制,调节主蒸汽的进汽量,从而调节机组负荷。调节系统控制逻辑简易图如图2所示。

1 汽轮机高压调节阀问题背景研究

某钢铁公司发电站2#机组额定功率为93 MW,于2018年3月1日投产运行。自2018年9月起,2#汽轮机发电机DEH调速系统就开始有故障,运行时发现负荷会有2~3 MW的波动,并且随着时间的推移,负荷波动也逐渐变大;2019年7月开始负荷波动达到5~10 MW。高压调节阀加减负荷有两个档位,分别为1%和0.2%调节度,如果用1%调节则负荷波动10 MW以上,用0.2%调节则负荷仍然有5~8 MW波动。

高压调节阀中输入值与反馈值偏差为3%~6%,且机组负荷波动不局限于某个负荷,有时50 MW加减波动频繁,有时60 MW波动频繁,因此在每个负荷上都可能波动;并且由于调门波动造成开机时升速曲线很难保证,转速波动大,特别是在3 000 r/min额定转速时大约有30 r/min的上下波动,造成机组并网困难。

由于2#汽轮机的负荷波动,为了保证机组不超负荷运行,运行中需要给机组负荷波动余量,造成2#机组运行时很难达到额定负荷93 MW,最高负荷只能维持在85 MW左右(此时负荷一直波动在80~90 MW,有时会波动到95 MW),同时也给配套的320 t/h高温超高压锅炉的水位调节造成了很大影响。

另外,因为控制程序是利用位移传感器LVDT1与LVDT2的平均值进行调门阀位控制,当调整其中任意一个位移传感器的值时,其反馈值均会受到影响,所以为保证机组的安全正常运行,需要在停机情况下对高压调节阀的反馈值进行修正。同时,发现油动机现场行程测量连杆出现卡涩现象,在调节中油动机现场行程测量连杆的行程受阻,造成油动机位移连杆弯曲。

油动机活塞经常抖动,在抖动时负荷突然增大,最高曾突然增大20 MW。为了防止机组负荷突然增大,超过额定功率,2#机组运行时必须给负荷留下波动余量,故而不能带满负荷,否则将严重影响机组的安全运行以及机组的发电量。

2 问题产生的原因分析

2.1 油动机现場行程测量连杆卡涩

油动机现场行程测量连杆与固定板的间隙太小且均为不锈钢材质,没有润滑效果,容易造成卡涩现象;同时油动机中没有安装防尘装置,固定板与行程测量连杆长期处于含尘环境中,固定板与行程测量连杆之间会积累一定量的灰尘,这也是导致测量连杆卡涩的原因。而行程测量连杆卡涩会使测量连杆行程受阻,导致位移连杆弯曲。

2.2 油动机活塞抖动

油动机活塞与调节阀的连杆使用螺母连接,因为钢铁企业的特殊性,煤气管网压力波动大,使机组负荷变化较大,高压调节阀需频繁动作,长时间运行将造成油动机活塞与调节阀连杆的连接螺母松动,使阀芯开度与实际不符,并引起油动机活塞抖动,从而造成高压调节阀的输入值与反馈值偏差较大。

2.3 高压调节阀的输入值与反馈值偏差大

根据上述分析可知,偏差大的原因主要为油动机活塞与调节阀连杆的连接螺母松动。控制程序是利用位移传感器LVDT1与LVDT2的平均值进行调门阀位控制,当调整其中任意一个位移传感器的值时,其反馈值均会受到影响,因此为了保证机组的安全正常运行,需要在停机情况下对高压调节阀的反馈值进行修正。

3 问题的处理

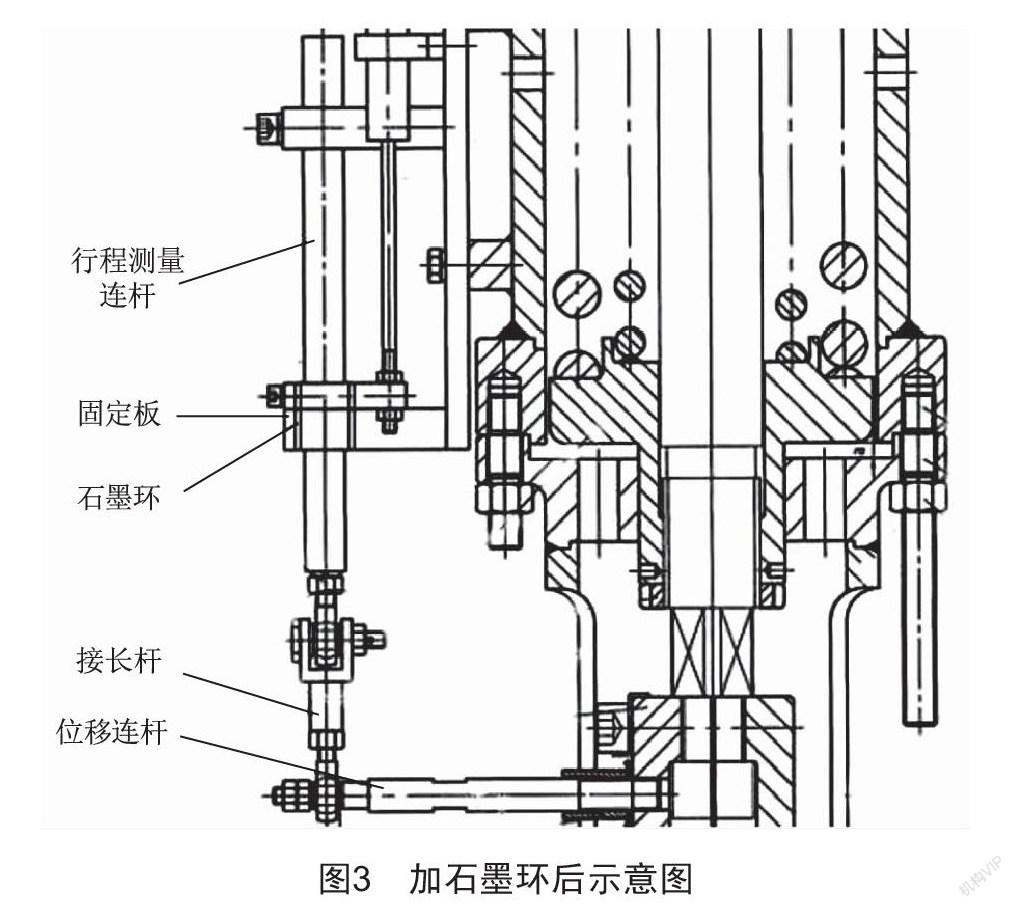

根据上述对油动机现场行程测量连杆卡涩[1-3]的原因分析,从避免固定板与行程测量连杆的金属与金属接触出发,考虑在固定板孔与行程测量连杆之间加一个具有一定润滑作用的石墨圆环。具体是将固定板孔扩大后,加入一个具有润滑效果的厚度为20 mm刚性石墨圆环,为防止行程测量连杆上下运动时将其带出,需要将其固定,同时为防止石墨环孔积灰后卡涩,将石墨圆环的内径适当增加了0.5 mm,使现场行程测量连杆与石墨圆环之间存在一定的空隙,防止行程测量连杆在频繁运动及长时间积灰后卡涩。加石墨环后示意图如图3所示。

根据上述对油动机活塞抖动的原因分析,对油动机活塞与调节阀连杆的连接螺母进行了固定,以免高压调节阀频繁动作、长时间运行造成油动机活塞与调节阀连杆的连接螺母松动。伊皓等[3-4]针对高压调节阀阀杆的固定以及调门抖动问题的处理,决定在连接螺母与调节阀连杆中增加一个定位螺杆,起定位以及固定的作用,即对油动机活塞与调节阀连杆进行定位固定,确保油动机活塞与调节阀连杆的连接螺母不会因为频繁动作而松动,从而避免油动机活塞抖动。

根据上述对高压调节阀的输入值与反馈值偏差大的原因分析,为确保在运行时能够对位移传感器进行修正或者更换,主要对控制程序做了些许优化。控制程序改为优先选择位移传感器LVDT1进行阀位控制,当位移传感器LVDT1的偏差达到3%时,位移传感器LVDT1报故障,同时自动切换至位移传感器LVDT2控制。这样,在单一位移传感器LVDT故障时,可以在线对位移传感器LVDT进行修正或者更换,从而有效避免单一位移传感器LVDT故障导致阀门抖动甚至停机处理,确保机组的发电量不受影响。

4 结语

综上,本文针对油动机现场行程测量连杆卡涩、油动机活塞抖动以及高压调节阀的输入值与反馈值偏差大等问题,介绍了原因分析过程与处理措施。

(1)为避免固定板与行程测量连杆的金属与金属接触,将固定板孔扩大后,加入一个具有润滑效果的厚度为20 mm的刚性石墨圆环。

(2)在连接螺母与调节阀连杆中增加了一个定位螺杆,对油动机活塞与调节阀连杆进行定位固定,防止其因为经常调节而松动。

(3)对控制程序做了些许优化,改为优先选择位移传感器LVDT1进行阀位控制,当位移传感器LVDT1的偏差达到3%时,位移传感器LVDT1报故障,同时自动切换至位移传感器LVDT2控制。

对上述问题进行处理后,汽轮机高压调节阀问题得到了有效解决,汽轮机负荷波动减小,保证了汽轮机的安全运行以及发电量不受影响。

[参考文献]

[1] 刘平,吕鹏飞.高压主汽门及调门卡涩的原因分析与防范措施[J].华电技术,2011,33(7):56-58.

[2] 连潮生,郑杰.关于DEH控制系统故障造成调门卡涩的分析及对策[J].水利电力机械,2006,28(5):9-11.

[3] 伊皓,楊勇刚,张三相.东汽600 MW汽轮机高调门运行中抖动在线处理[J].科技与创新,2014(11):30-31.

[4] 张家余.600 MW机组高压调节阀阀杆连接方式改造[J].科技风,2011(22):57.

收稿日期:2021-08-12

作者简介:柳元甦(1974—),男,江西萍乡人,助理工程师,研究方向:工业自动化。