混流式喷水推进泵压力脉动数值分析

王名扬,徐增丙,林 辉,王志刚

(1.武汉科技大学 机械自动化学院,武汉 430081;2.中国船舶工业集团公司第708研究所,上海 200011)

0 引言

喷水推进技术利用喷射水流产生反作用力广泛用于现代高速船上,是近年来发展迅速的一种推进方法[1-5]。推进泵内部流动复杂,当推进泵运行时会发生压力脉动,压力脉动的最大危害是增加设备的振动,即水力激振,这在某些情况下还可能引起进一步的局部气蚀,甚至引起共振[6],为了提高设备运行的稳定性,研究混流式喷水推进泵的内部压力脉动尤为重要。

国内外的专家基本一直在使用数值计算方法对离心泵和轴流泵[7-10]的非定常流场进行研究。王雪豹等[11-12]利用CFD的方法分析了对旋轴流式喷水推进器的压力脉动特性,并且通过不同航速下与设计工况下的压力脉动,得出在航速对推进泵的影响。韩伟等[13]利用CFD软件对螺旋混流式喷水推进泵进行了多工况压力脉动数值模拟分析,其研究结果对于提高设备运行稳定性有较大帮助。靳栓宝等对混流泵内部变转速下压力脉动进行了分析,得出转速对混流泵压力脉动的影响[14-18]。虽然前人对推进泵内部压力脉动进行了相关研究,但对于混流式喷水推进泵的压力脉动分析的研究还相对匮乏。

通过对混流式喷水推进泵流道进行三维非定常数值模拟,分析了不同工况下(小流量工况0.6Q、设计工况Q、大流量工况1.3Q)混流式喷水推进泵不同位置静压分布及压力脉动情况,为提高混流式喷水推进泵设备运行稳定性提供了参考。

1 计算模型与边界条件

1.1 模型参数及网格划分

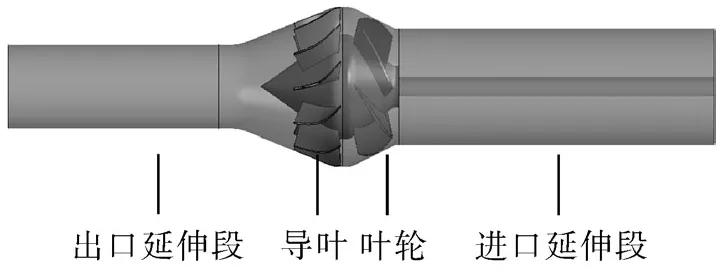

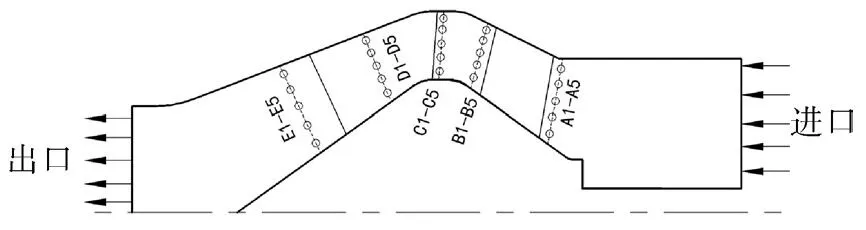

本文研究的混流式喷水推进泵设计流量Q=2.53 m3/s、设计扬程 H=25.6 m、转速 n=1 000 r/min、叶片数Z1=6片、导叶叶片数Z2=11片。流道整体如图1所示,为保证进出水流的均匀性,将进水弯管简化成直管,并对泵的进出口段作适当地延伸。

图1 喷水推进泵数值计算域Fig.1 Numerical calculation domain of waterjet propulsion pump

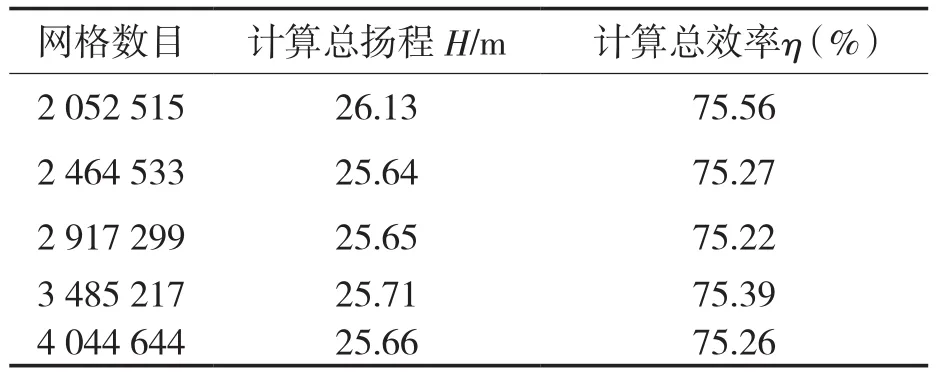

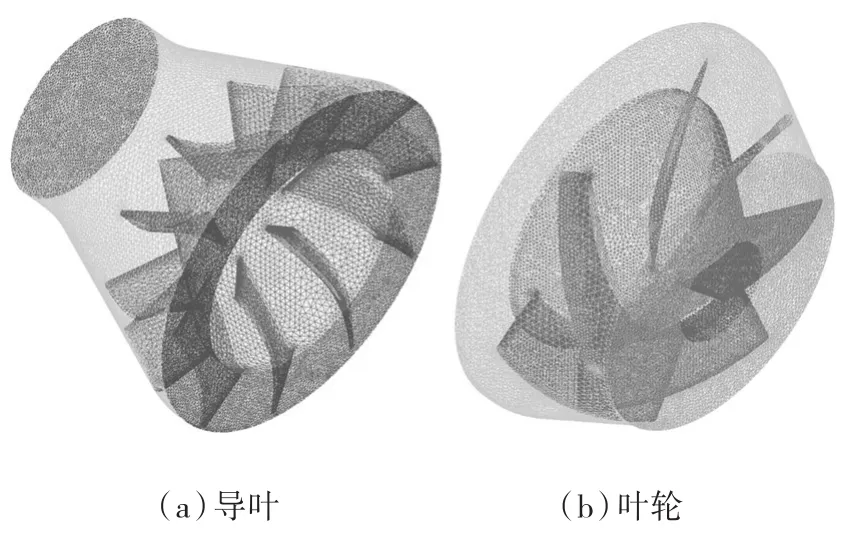

采用ICEM网格划分软件对混流式喷水推进泵数值计算区域进行非结构网格划分,对流动剧烈变化的区域叶轮及导叶部分进行适当加密如图2所示。通过验证网格的独立性,当网格数大于250万时混流式喷水推进泵的扬程和效率受网格的变化影响较少(见表1)。最终确定网格划分方案:进口延伸段约40万、叶轮约90万、导叶约90万、出口段约30万,共计约250万网格单元,质量均在0.4以上。

表1 网格无关性分析Tab.1 Grid independence analysis

图2 计算域网格Fig.2 Computational domain grids

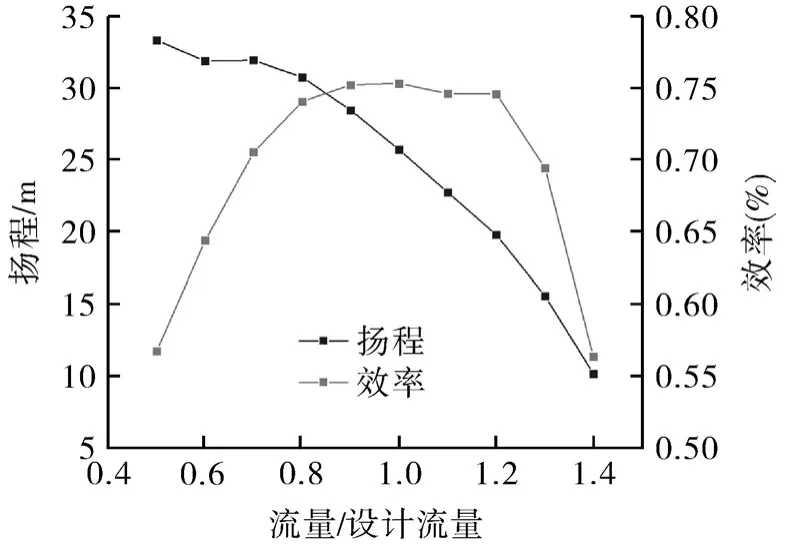

通过对10种工况下混流式喷水推进泵的稳态数值模拟得到其性能曲线如图3所示,在设计工况下,混流式喷水推进泵效率达到最大值约为75%对应的扬程为25.64 m。由图3可以看出,混流式喷水推进泵稳态数值模拟结果与泵的主要设计要求基本一致,因此该计算模型可以较准确预测推进泵的水力性能。

图3 混流式喷水推进泵外特性曲线Fig.3 External characteristic curve of mixed-flow waterjet propulsion pump

1.2 计算方法及边界条件

在软件分析过程中,选取SST湍流模型,设定收敛精度为10-5。进出口边界条件分别定义为质量流量进口和静压出口,壁面采用无滑移边界条件。为增强计算的稳定性及收敛速度,将稳态数值计算的结果作为瞬态数值计算的初始条件。叶轮转速为1 000 r/min,设置时间步长0.000 5 s,每个时间步叶轮旋转3°,其旋转一周需要120步,采样时间控制在6个周期共0.36 s,由于前几个周期压力场尚未稳定,选取叶轮旋转较稳定的第6个周期对其进行数据分析,保证结果的可靠性。

1.3 监测点布置

为研究混流式喷水推进泵内部瞬态流动特性,在其主要过流部件截面上设置沿径向排列的监测点,叶轮进口截面上的监测点分别为A1,A2,A3,A4,A5,叶轮出口截面上监测点分别为B1,B2,B3,B4,B5,导叶进口截面上监测点分别为 C1,C2,C3,C4,C5,导叶中间截面上监测点分别为 D1,D2,D3,D4,D5,导叶出口截面监测点分别为 E1,E2,E3,E4,E5,各监测点具体布置如图 4所示。

图4 压力脉动监测点布置Fig.4 Layout of pressure pulsation monitoring points

2 数值计算结果及分析

2.1 设计工况下压力脉动时域分析

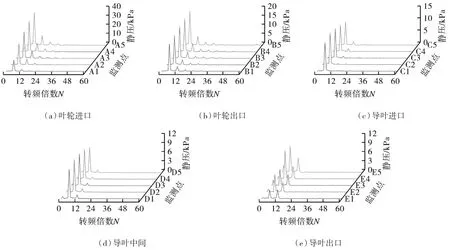

通过数值模拟得到泵内5个截面上共25个点的压力脉动情况,图5(a)~(j)分别给出了设计工况下沿径向均匀布置的叶轮进口、叶轮出口、导叶进口、导叶中部和导叶出口5个截面上各监测点的压力脉动信息。

图5(a)~(e)中横坐标代表叶轮旋转的最后一个周期,纵坐标为各点的瞬时静压值;图5(f)~(j)中横坐标代表监测点半径,纵坐标为各点的静压波动均值。叶轮进口截面各监测点在叶轮一个旋转周期内,出现6次波峰波谷且波形基本一致,这主要是因为叶轮的6个叶片周期性的对流体做工,引起流体产生了对应叶片数的周期波动;各监测点静压波动均值为负值,这是因为叶轮转动改变流体运动方向,叶轮叶片工作面与背面之间产生强烈压差,使得叶轮进口截面上存在较大的负压,静压波动均值随监测点半径的增大其绝对值越大。

图5 压力脉动时域与静压波动均值Fig.5 Time domain diagram of pressure pulsation and mean value diagram of static pressure fluctuation

叶轮出口截面上各监测点压力脉动规律明显且存在的压力梯度,静压波动均值随监测点半径的增大逐渐变大,且静压波动均值较叶轮进口截面提高。导叶进口及导叶中间截面上各监测点压力脉动与叶轮出口相似,但由于导叶的整流作用,压力脉动减弱且静压波动均值较叶轮出口截面明显降低。导叶出口截面上各监测点压力脉动明显减弱,各监测点静压波动均值随监测点半径的增大呈减小趋势。

2.2 设计工况下压力脉动频域分析

对混流式喷水推进泵各监测点压力脉动时域信息进行快速傅里叶变换得到各点的频域如图6所示。结果表明:叶轮进口、叶轮出口、导叶进口、导叶中间及导叶出口截面上各监测点压力脉动的主频相同,主频均为叶频,即转频的6倍。压力脉动强度从叶轮进口到导叶出口逐级递减,其中叶轮进口截面压力脉动最为剧烈,叶轮出口次之,这主要是由于混流泵导叶对叶轮旋转引起流体的复杂流动进行了整流,导叶出口截面由于距离旋转区域较远,叶轮的转动对其影响较小。

图6 压力脉动频域Fig.6 Frequency domain diagram of pressure pulsation

图6(a)中叶轮进口截面上,压力脉动振动幅值随监测点半径的增大呈不断上升的状态,其中靠近轮缘位置压力脉动振幅达到最大,A5位置的振动幅值约为A1处的3倍;图6(b)中叶轮出口截面上靠近轮缘位置监测点B5压力脉动振动幅值约为B1的1.3倍,且压力脉动振动幅值变化与叶轮进口规律相似;图6(c)导叶进口截面上,压力脉动振动幅值随监测点半径的增大有减小的趋势;图6(d)导叶中间截面上各监测点受导叶结构的影响,压力脉动幅值随半径的增大出现递减的规律,其中靠近轮毂位置D1点的压力脉动幅值约为轮缘位置D5点的1.2倍;图6(e)中导叶出口截面上压力脉动振动幅值随监测点半径增大逐渐变大,靠进轮缘位置E5点压力脉动振动幅值约为轮毂位置E1点的3倍。

2.3 不同工况下压力脉动时频域分析

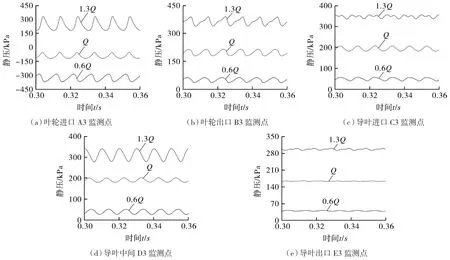

为更清楚了解流量对混流式喷水推进泵内静压分布及压力脉动的影响,分别对叶轮进口、叶轮出口、导叶进口、导叶中间及导叶出口截面上监测点 A3,B3,C3,D3,E3在 3种不同工况下(小流量工况0.6Q,设计工况Q,大流量工况1.3Q)的压力脉动进行分析。

对比3个不同工况下混流式喷水推进泵内A3,B3,C3,D3,E3 监测点的时域如图 7 所示,结果表明:随着流量的增大,叶轮进口截面A3点静压值由负转正,B3,C3,D3,E3 各点的静压值随流量的增加而逐渐变大,泵内静压分布受流量变化明显。

图7 不同工况下压力脉动时域图Fig.7 Time domain diagram of pressure pulsation under different working conditions

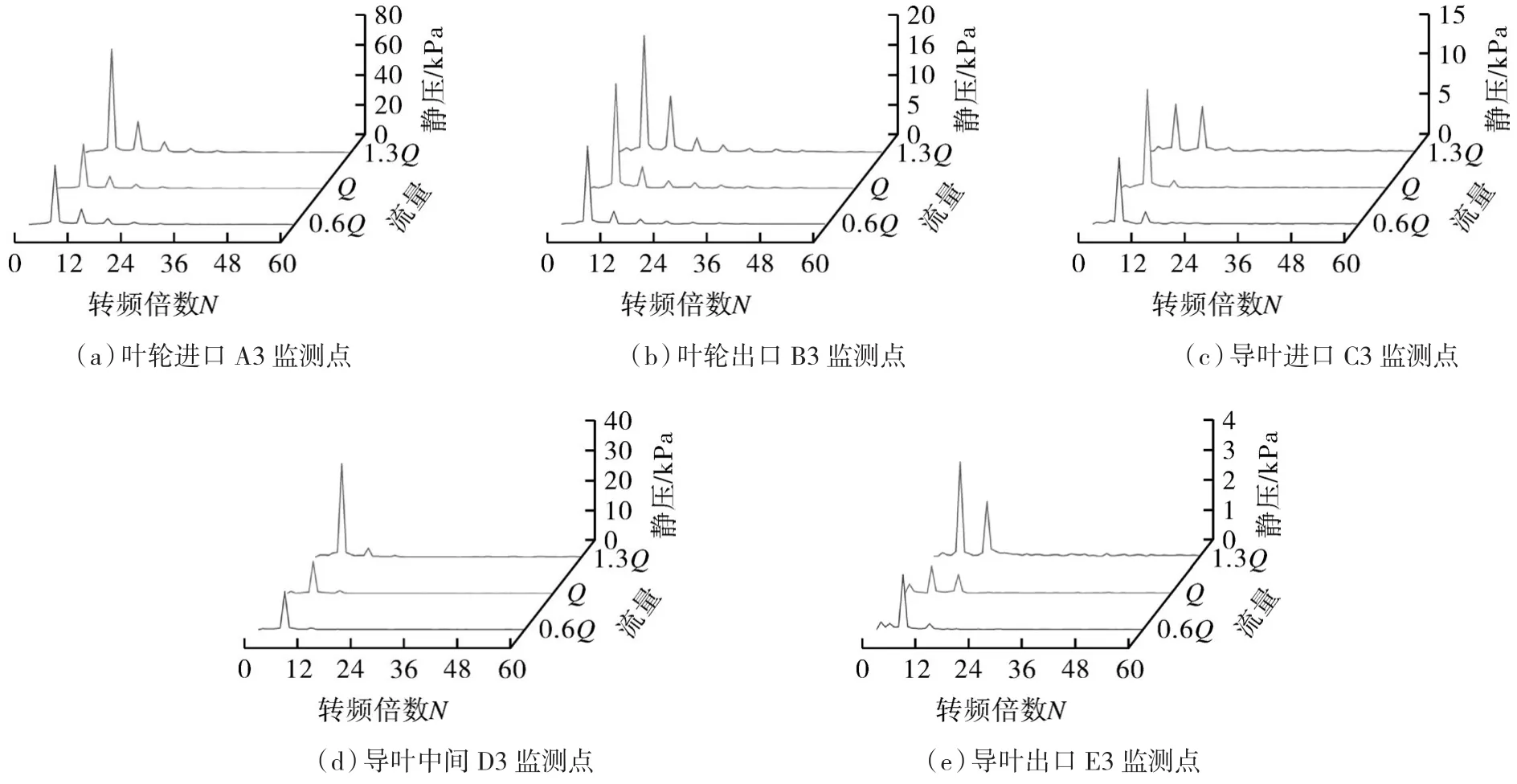

将不同工况下各点的压力脉动时域信息通过快速傅里叶变换得到各点的频域如图8所示。

图8 不同工况下压力脉动频域Fig.8 Frequency domain diagram of pressure pulsation under different working conditions

不同工况下监测点 A3,B3,C3,D3,E3 主频均保持不变。在叶轮进口截面上,设计工况下A3点压力脉动振幅最小,其中大流量工况下A3点的压力脉动振动幅值约为设计工况下的2.3倍,小流量工况下压力脉动振动幅值约为设计工况的1.3倍;在叶轮出口截面上压力脉动随流量的增大逐渐剧烈,大流量工况下B3点压力脉动振幅为设计工况下的1.2倍;导叶进口截面上,监测点C3压力脉动振动幅值在大流量及小流量工况下,其一倍叶频振幅小于设计工况,但在二倍叶频处均大于设计工况;导叶中间截面上监测点D3大流量工况对其影响明显,其中大流量工况下,监测点D3压力脉动振动幅值约为设计工况下的3.5倍;导叶出口监测点E3在大流量工况下E3点的压力脉动振动幅值约为设计工况下的3倍,小流量工况下压力脉动振动幅值约为设计工况的1.5倍。

3 结论

(1)喷水推进泵叶轮进口到导叶出口,静压值从叶轮进口到叶轮出口由负转正而后经过导叶整流逐级减小,叶轮和导叶的相互作用导致叶轮出口静压波动均值达到最大171KPa。

(2)压力脉动强度从叶轮进口到导叶出口逐级递减,叶轮进口截面上压力脉动幅值最大,压力脉动振动幅值随监测点半径的增大呈不断上升的状态,其中靠近轮缘位置压力脉动振幅达到最大,对于喷水推进泵振动控制要着重控制叶轮进口的压力脉动。

(3)不同工况下各监测点的压力脉动主频均保持不变,为叶轮的通过频率100Hz,流量的变化基本不会影响脉动主频,在喷水推进泵实际运行中应尽量避免与其固有频率接近。

(4)喷水推进泵在设计工况下压力脉动振动控制的最好,偏离设计工况时泵内部压力脉动增大,大流量工况加剧了泵内流体的振动,小流量工况相较于大流量工况时对推进泵压力脉动的影响较弱,在喷水推进泵的运行过程中要尽量避免偏离设计工况运行。