近红外超透镜的设计与制备

仇宫润,赵 峰,2,王 琨

(1.61618 部队,北京 100094;2.航天工程大学 航天信息学院,北京 101416)

引言

传统光学元件采用面形变化来实现特定的相位分布,从而实现相应的功能器件,系统体积和重量通常较大。近年来,超表面电磁调控技术由于其精准调控相位、偏振、振幅等多种参量的能力成为当前的研究热点[1-4]。超透镜是基于超表面的成像器件,具有平面化、轻量化、易集成等优点,受到国际国内的大量研究[5-8]。哈佛大学Capasso 团队基于二氧化钛的超表面设计制备了聚集波长为405 nm、532 nm 和660 nm,聚焦效率分别为86%、73%和66% 的超透镜,数值孔径为0.8,可以分辨亚波长距离的nm 级特征,并提供高达170×的放大倍数[7]。台湾大学苏国栋团队开发了一个数值孔径为0.25 的广角超透镜,提供了170°视场,工作波长532 nm,正常入射时聚焦效率高达82%,85°入射时聚焦效率高达45%[9]。航天工程大学陈向宁教授团队基于传输相位和几何相位设计了正交圆偏振光同时聚焦的超透镜,用平面超透镜实现了偏振分光、聚焦成像的多功能器件[10]。哈尔滨工业大学金鹏教授团队设计实现了平行偏振照明的多焦点偏振成像器件[11]。

近红成像技术是当今迅速发展的高新技术之一,通过探测目标与背景的红外强度差异,实现对目标的发现、识别和跟踪,具有被动工作、抗干扰能力强、目标识别能力强、全天候工作等特点,已经广泛应用于军事侦查、监视和制导等方面[12-13]。当前红外成像设备的发展趋势是集成化、轻量化。

综上所述,结合红外成像设备发展趋势和超透镜轻量化、易集成的优势,本文对近红外超透镜进行探索研究和设计加工。根据近红外波段材料透明和容易加工制备等方面选择非晶硅材料;针对超透镜基元结构选择问题,本文对比了8 阶、6 阶基元的超透镜聚集效率;针对降低超透镜加工难度和增加镜头结构稳定性等实际应用需求,本文采用最大深宽比为6 的柱形结构实现超透镜,利用兼容互补型金属氧化物半导体(complementary metal oxide semiconductor,CMOS)加工工艺制备近红外偏振不敏感硅基超透镜,为下一步超透镜的实用化做出探索。

1 原理与设计步骤

超透镜由亚波长光栅组成,通过调控光栅内结构的形状、旋转方向、高度等参数实现对光的偏振、相位和振幅等属性进行任意操控。超透镜的相位调控原理主要包括传输相位、几何相位、电路相位和多种原理融合相位等。传输相位主要通过调控光栅结构的长宽进而改变光栅等效折射率实现相位调控;几何相位主要通过控制光栅结构的旋转方向实现对圆偏振光的相位调控;电路相位通过加电压等方式实现,在近红外波段效率较低。因此本文采用传输相位实现近红外超透镜的设计。

传输相位通过改变亚波长光栅的尺寸结构实现相位调控[14],具体原理如(1)式所示:

式中:φ表示折射率改变引起的相位差;λ 是波长;neff是等效折射率;d是高度。超透镜通过调节neff实现在特定波长和特定高度条件下的波前控制,实现平面化的光学器件,降低光学镜头的重量。

根据近红外波长材料透明和加工技术成熟度等因素,本文选择非晶硅材料设计制备超透镜;根据使用方便等因素设计透射式成像。在确定了相位调控原理、材料和成像模式后,超透镜的设计可以分为3 个步骤。

1)根据材料参数构建2π 相位库

通过变化亚波长光栅周期、结构尺寸、高度等参数,扫描单个亚波长光栅结构的光学响应,主要包括偏振、相位、透射率等。根据扫描结果选择能够实现0~2π 相位变化且透射率较高的结构尺寸作为相位基元库。

2)根据目标相位构建超透镜

根据偏振、视场、离轴角度等参数确定超透镜的波前相位分布,然后依超透镜相位分布和相位基元库,利用插值、人工选择基元等方法构建超透镜。

3)仿真与效率计算

在FDTD(finite-difference time-domain)等软件中对超透镜设计结果进行仿真、验证。主要仿真结果包括焦距、焦斑尺寸、聚集效率等。

2 超透镜设计

2.1 单元结构

为实现偏振不敏感超透镜设计,单元结构形状必须为圆形/正方形等类似对称结构,避免对不同偏振光产生不同的响应,结合形状棱角边缘加工精度和误差问题,本文采用纳米柱作为单元结构。纳米柱单元结构参数包括周期(U)、高度(H)和半径(R)。超透镜硅纳米柱单元结构示意图如图1所示。

图1 硅纳米柱示意图Fig.1 Schematic diagram of silicon nanopillar

在确定的周期U和高度H情况下,通过调整半径R实现0~2π 相位调控。在FDTD 软件中构建单元结构仿真模型,设置入射光波长为800 nm;x,y方向边界条件为周期性,z方向边界条件为完美吸收层。硅纳米柱材料参数选择FDTD 软件中Si(Silicon)- Palik;衬底材料为二氧化硅(SiO2),材料参数选择FDTD 软件中SiO2(Glass)- Palik。

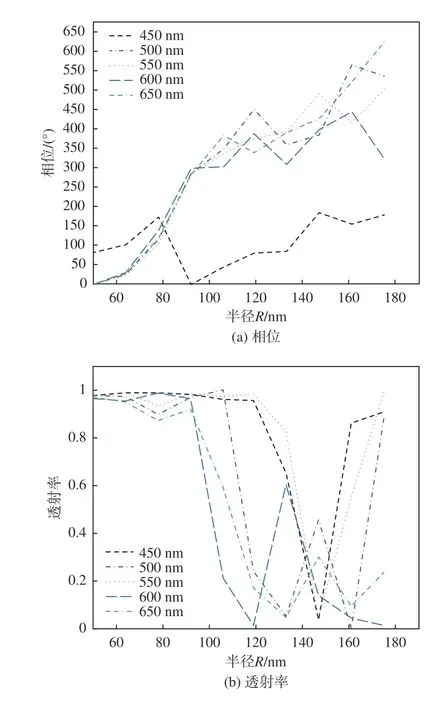

首先需确定U和H,判断标准为:在半径R变化时电场相位能够覆盖0~2π 相位区间且变化速度均一性好,透射率高且一致性好。周期U和高度H的优化选择采用经验估计和仿真验证方法。根据经验估计等方法设置周期U在0.5λ 左右;根据高对比度超透镜单元结构高度与波长的关系和尽量降低深宽比要求设置高度H在0.5λ~0.97λ范围。利用仿真确定相位变化范围和透射率分布,仿真验证部分结果如图2所示。扫描参数为:周期U=400 nm,高度H分别为:450 nm、500 nm、550 nm、600 nm、650 nm,半径R为50 nm~175 nm,基于电子束曝光加工精度和加快仿真速度,扫描点数为10。从相位扫描结果可以看出,高度为450 nm时不能满足0~360°相位分布,其他高度均能满足;从透射率扫面结果可以看出600 nm 高度透射

图2 相位和透射率扫描结果Fig.2 Scanning results of phase and transmittance

率较高且一致性好。为提高加工容错度,使不同基元之间尺寸变化较大,选择相位变化较慢的高度,本文选择600 nm 作为Si 材料高度、400 nm 为周期,最小直径为100 nm,即最大深宽比为6。

2.2 构建超透镜

本文设计偏振不敏感超透镜相位分布如下:

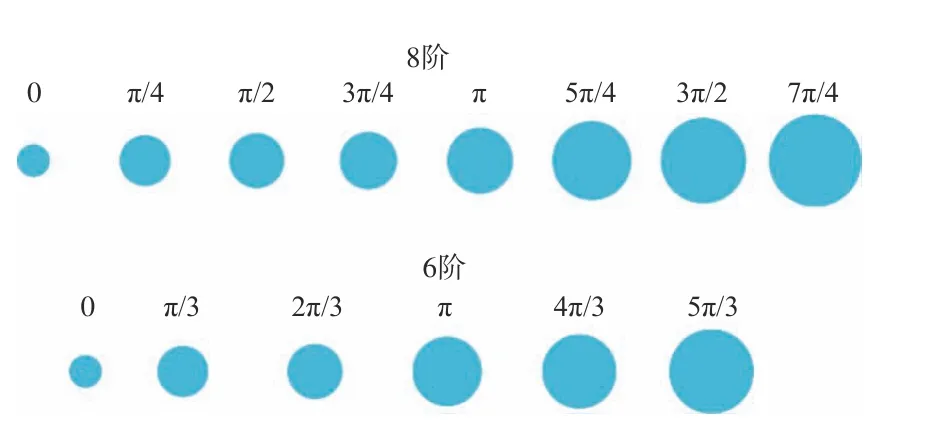

式中:φ(x,y)为超透镜上任意点相位值;(x,y)为超透镜上任意点的坐标;λ 为波长;f为透镜的焦距。本文采用8 阶基元和6 阶基元拟合超透镜目标相位,基元示意图如图3所示。

图3 基元结构示意图Fig.3 Schematic diagram of primitive structure

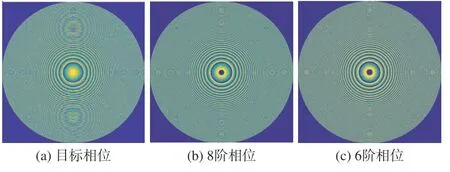

8 阶基元直径最小差为6 nm,6 阶基元直径最小差为8 nm。本文设计超透镜直径为300 μm,焦距为300 μm。依据超透镜目标相位分布,利用8 阶基元和6 阶基元离散化超透镜相位如图4所示。

图4 超透镜相位分布图Fig.4 Phase distribution diagram of metalens

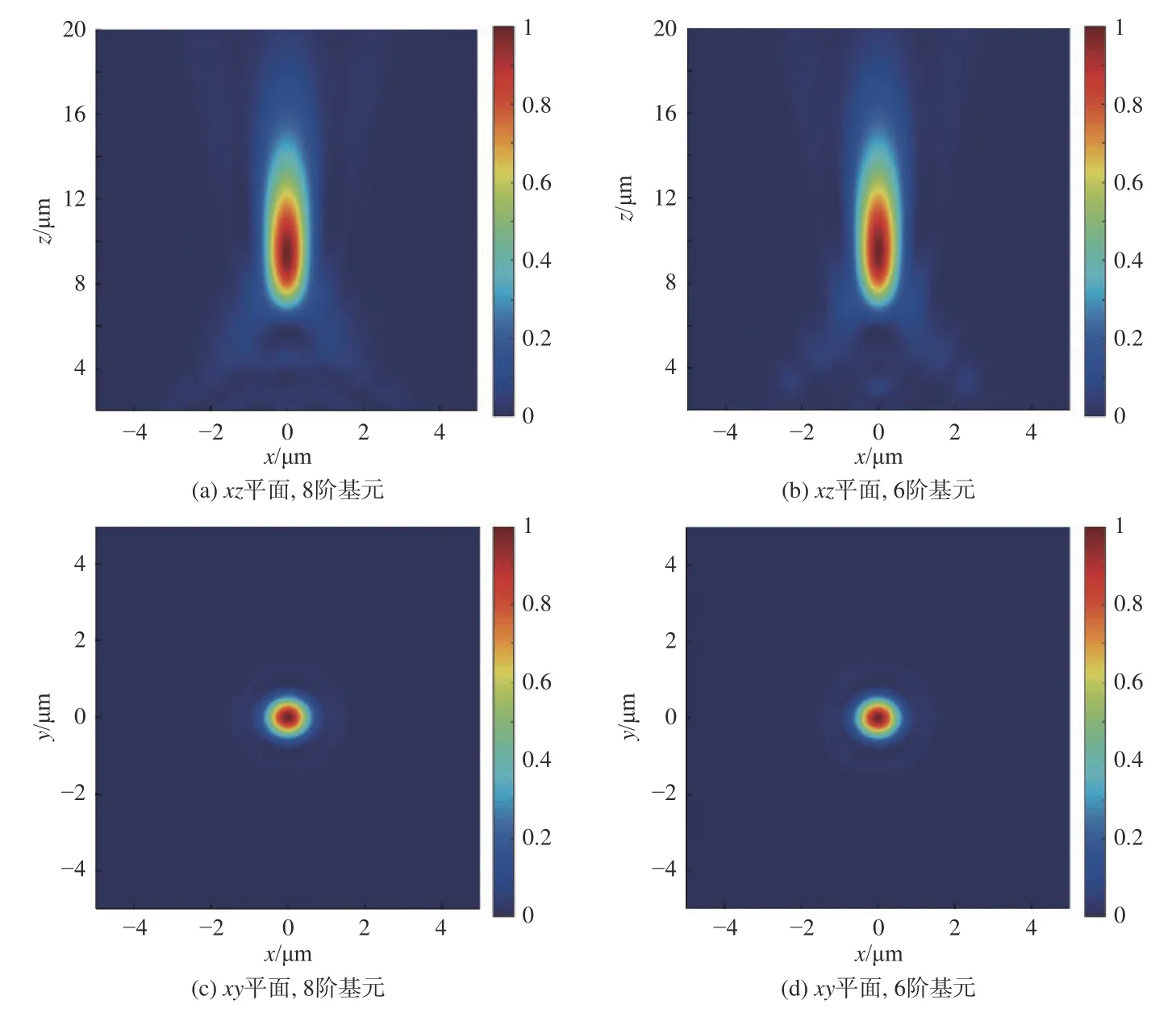

在FDTD 软件中构建仿真模型,为加快仿真速度和降低硬件需求,本文采用等比例缩小的仿真模型,仿真模型直径为10 μm,焦距为10 μm,其中x、y仿真边界条件为周期性,z方向为完美吸收层。

2.3 仿真分析

仿真完毕后沿z轴查找光强最大点即为焦点,与超透镜距离为焦距f=9.4 μm,与设计焦距10 μm偏差6%,分析原因为小口径时FDTD 入射波不是理想平面波。在焦点处构建z平面网格,通过放置

监视器或远场计算等方式观察聚焦效果。超透镜聚集效果如图5所示。

图5 焦点示意图Fig.5 Schematic diagram of focus

利用电场积分计算聚焦效率,聚焦效率为xy焦平面以焦点为中心,3 倍半高宽为直径的圆域内能量与输入超透镜的能量的比值。8 阶基元超透镜的聚焦效率为84.1%,6 阶基元超透镜的聚焦效率为82.5%,从聚焦效率考虑,本文选择8 基元加工样品。

3 制备与测试

采用CMOS 兼容工艺制备超透镜,首先为制备硅膜:通过低压化学气相沉积在0.5 mm 厚度熔融石英玻璃上沉积600 nm 高度的多晶硅,并利用椭偏仪测量折射率和厚度。如果折射率和高度与仿真值偏离较大则更改温度、沉积时间等条件再次制备。利用FDTD、Klayout 等软件绘制超透镜GDS 版图,利用电子束光刻将超透镜图案定义到抗蚀剂中,通过lift-off 工艺将图案转移至铝掩膜上。通过电感耦合等离子体反应离子刻蚀将图案转移到硅膜中,去除铝掩膜、清洗样品即可得到超透镜。超透镜口径参厚度小于1 mm,重量小于10 g。样品扫描电镜图如图6所示。从扫描电镜图片中可以看出加工样品形貌良好,基本满足设计要求。

图6 扫描电镜图Fig.6 Schematic diagram of scanning electron microscope

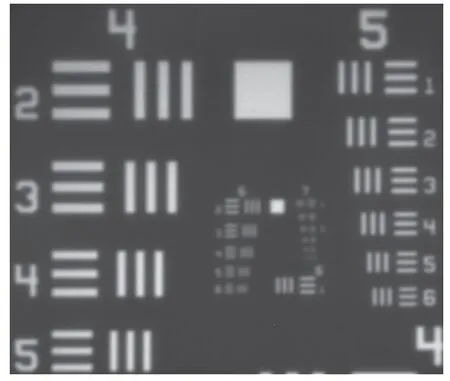

样品测试主要包括样品表征和成像,样品表征是指样品的聚焦效率、焦距等;成像是指在太阳光、LED 等照明条件下成像[15]。测试设备包括超连续激光器、10×物镜、50×物镜、光学调整架、光功率计等。利用光功率计测试超透镜透光率为88%,聚焦效率为65%,与仿真聚焦效率存在偏差是因为加工形貌存在误差导致聚集能力变弱。测量超透镜焦距为300 μm±10 μm,与设计参数一致。在LED 照明条件下,USAF 1951 分辨率版成像效果如图7所示,分辨率为90.51 lp/mm。

图7 成像图Fig.7 Imaging schematic diagram

4 结论

针对近红外镜头的轻量化发展趋势和超透镜的实用化应用需求,本文利用传输相位设计了近红外波长硅基超透镜,仿真对比了8 阶基元和6 阶基元构建超透镜的聚焦效率;利用COMS 兼容的加工工艺制备了样品,测试结果表明超透镜能够成像,聚焦效率为65%。下一步将针对超透镜加工成本高,与仿真设计存在差距等方面进行研究,为红外超透镜的进一步实用化做出探索。