止裂孔复合加固单边裂纹钢板疲劳性能研究*

王贤强, 杨 羿, 刘 朵, 张建东, 陈春霖

(1 苏交科集团股份有限公司 在役长大桥梁安全与健康国家重点实验室, 南京 211112;2 东南大学土木工程学院, 南京 211189; 3 河海大学土木工程学院, 南京 210024)

0 引言

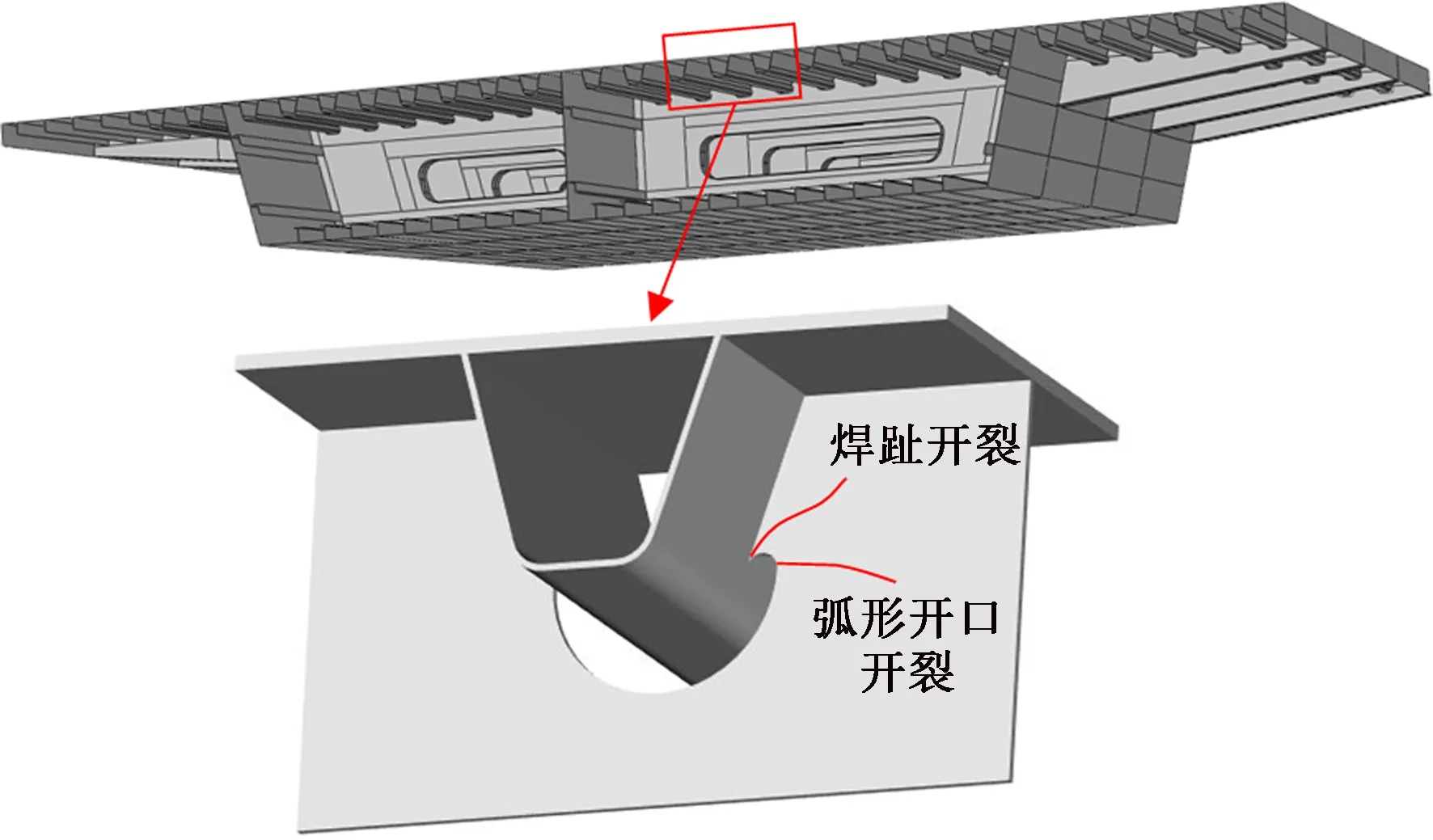

近年来,随着我国钢结构桥梁建设的大力推广,正交异性钢桥面板凭借自重轻、承载力高的优点得到广泛应用。正交异性钢桥面板是用纵横向互相垂直的加劲肋(纵肋和横隔板)连同桥面板所组成的共同承受车轮荷载的结构,其刚度在互相垂直的两个方向上不同,造成构造上的各向异性。由于正交异性钢桥面板构造复杂、焊缝数量众多,在车辆荷载反复作用下,容易产生疲劳开裂[1]。据美国土木工程师学会疲劳和断裂分委会的调查结果,80%~90%的钢结构破坏与疲劳有关。正交异性钢桥面板的疲劳问题已严重影响结构耐久性和使用寿命,其中,萌生于横隔板弧形开口和横隔板与U形肋连接焊缝位置向横隔板母材扩展的疲劳裂纹是正交异性钢桥面板的主要疲劳病害之一,部分钢箱梁横隔板疲劳裂纹的占比达到70%以上[2]。横隔板(图1)疲劳裂纹具有平板型贯穿的特性,如果不进行及时处治,裂纹会快速扩展,严重降低局部受力性能。因此,该类疲劳裂纹的防治和加固引起了国内外学者与工程师的广泛关注。

图1 横隔板典型疲劳裂纹示意图

目前,常用的疲劳裂纹加固方法主要有钻孔止裂、冲击闭合、粘贴CFRP、粘贴钢板、栓接钢板等[3]。姚悦等[4]分析了钻孔后孔边萌生裂纹的起裂点、扩展路径与测点应力变化,对比了不同止裂孔孔位及孔径对试件剩余疲劳寿命的影响。YUANZHOU等[5]通过模型试验验证了冲击闭合法的适用性,分析了冲击闭合法加固时疲劳裂纹与冲击区域的合理距离。王海涛等[6]通过试验测试分析了CFRP加固钢板的疲劳性能,优化了CFRP的布置形式,并探讨了CFRP的加固机理。李粒珲等[7]分析了CFRP粘贴层数对疲劳寿命、裂纹扩展情况、断裂时碳纤维布与钢板之间的协同工作情况的影响。MOHAJER等[8]以含预制缺陷的钢板为研究对象,对比了非强化及强化后(粘结CFRP、锚固预应力CFRP)的裂纹扩展状态,分析了粘结滑移对加固效果的削减作用。王春生等[9]提出冷连接钢板的冷维护方法,对横隔板挖孔细节、纵肋与横隔板连接细节采用等边角钢进行加固,对实桥正交异性钢桥面板冷维护效果进行了评价。然而,止裂孔加固后会重新出现应力集中引起止裂孔开裂,通常作为临时性处治措施或其他加固方法的预处理工艺。目前,大多数学者针对单一加固方法的疲劳性能进行验证,并开展参数优化设计,未对比分析止裂孔与粘贴CFRP、粘贴钢板等组成复合加固方法的疲劳性能,尤其是针对横隔板平面贯穿裂纹的止裂孔复合加固方法的有效性和疲劳寿命有必要进行深入研究。相关学者对高强螺栓与止裂孔复合加固方法进行了探索,取得了良好的加固效果。CHAKHERLOU等[10]采用高强螺栓加固了含中心裂纹试板,有效降低了裂纹尖端应力强度因子。ISHIKAWA等[11]通过在长裂纹路径上设置高强螺栓,阻止裂缝张开,有效减小了止裂孔周围应力。JIANG等[12]通过试验测试对比了止裂孔与栓接止裂孔加固钢板的疲劳寿命,并对加固参数进行了优化。

本文针对止裂孔复合加固方法进行了试验研究,以含单边初始裂纹的钢板为研究对象,对仅止裂孔加固和复合加固钢板进行了疲劳测试,主要对比分析了复合加固方法的失效模式、裂纹扩展规律和疲劳性能,优选得出了理想的横隔板疲劳裂纹加固方法,并基于有限元仿真分析,揭示了其加固机理。

1 试验设计与测试

1.1 材料性能

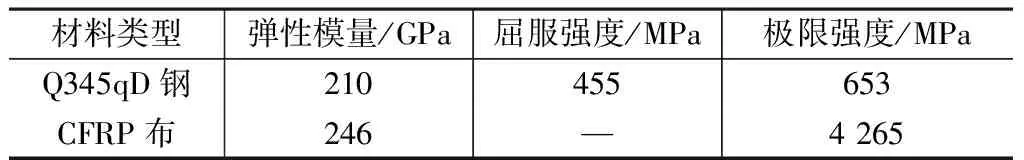

试件采用10mm厚Q345qD结构钢制作,粘贴用CFRP布厚度为0.5mm,试验材料的力学性能指标如表1所示。

试验材料力学性能 表1

1.2 试件制作

参照《金属材料疲劳试验疲劳裂纹扩展方法》(GB/T 6398—2017)[13]制作试件,钢板试件尺寸为680mm×120mm×10mm(长×宽×厚),在试件长边侧采用数控机床切割20mm开口诱导疲劳裂纹扩展,通过MTS疲劳试验机进行竖向循环拉伸加载,应力幅为80MPa,疲劳裂纹扩展至20mm长度后停止加载,循环加载次数为2.6万次。在裂纹尖端位置钻取直径13mm的止裂孔,止裂孔孔心与预制裂纹尖端重合,且距钢板试件预制开口边的距离为40mm,如图2所示。

图2 试件构造与尺寸

共设计制作4个试件,具体如表2所示。Ua试件仅进行钻孔止裂处治,作为基准试件;S1试件采用粘贴CFRP布加固,在钢板试件一面用E-44环氧树脂胶粘贴双层CFRP布,CFRP布尺寸为400mm×120mm(长×宽);S2试件采用栓接止裂孔加固,高强螺栓规格为M12,强度等级为8.8级,穿过止裂孔施拧高强螺栓至标准扭矩;S3试件采用粘贴钢板加固,钢板选取与母材一致的Q345qD钢,钢板尺寸(长×宽×厚)为400mm×120mm×10mm,表面处理后采用环氧树脂胶进行粘贴。试件加固处理如图3所示。

试件加固方式与处理措施 表2

图3 试件加固示意图

1.3 试验测试

为了确定车辆荷载作用下横隔板弧形开口处的应力水平,建立正交异性钢桥面板有限元模型进行仿真应力分析,如图4所示。按照公路Ⅰ级车辆疲劳荷载进行加载,横隔板弧形开口处出现应力集中区域,最大主应力为92.6MPa,以此确定试件加载应力水平。试验加载装置采用MTS647疲劳试验机,测试试件在试验机上中点对称加载,施加正弦波均布拉伸荷载,加载频率为8Hz,应力幅为80MPa,应力比为0.2,最大应力σmax为100MPa,最小应力σmin为20MPa。

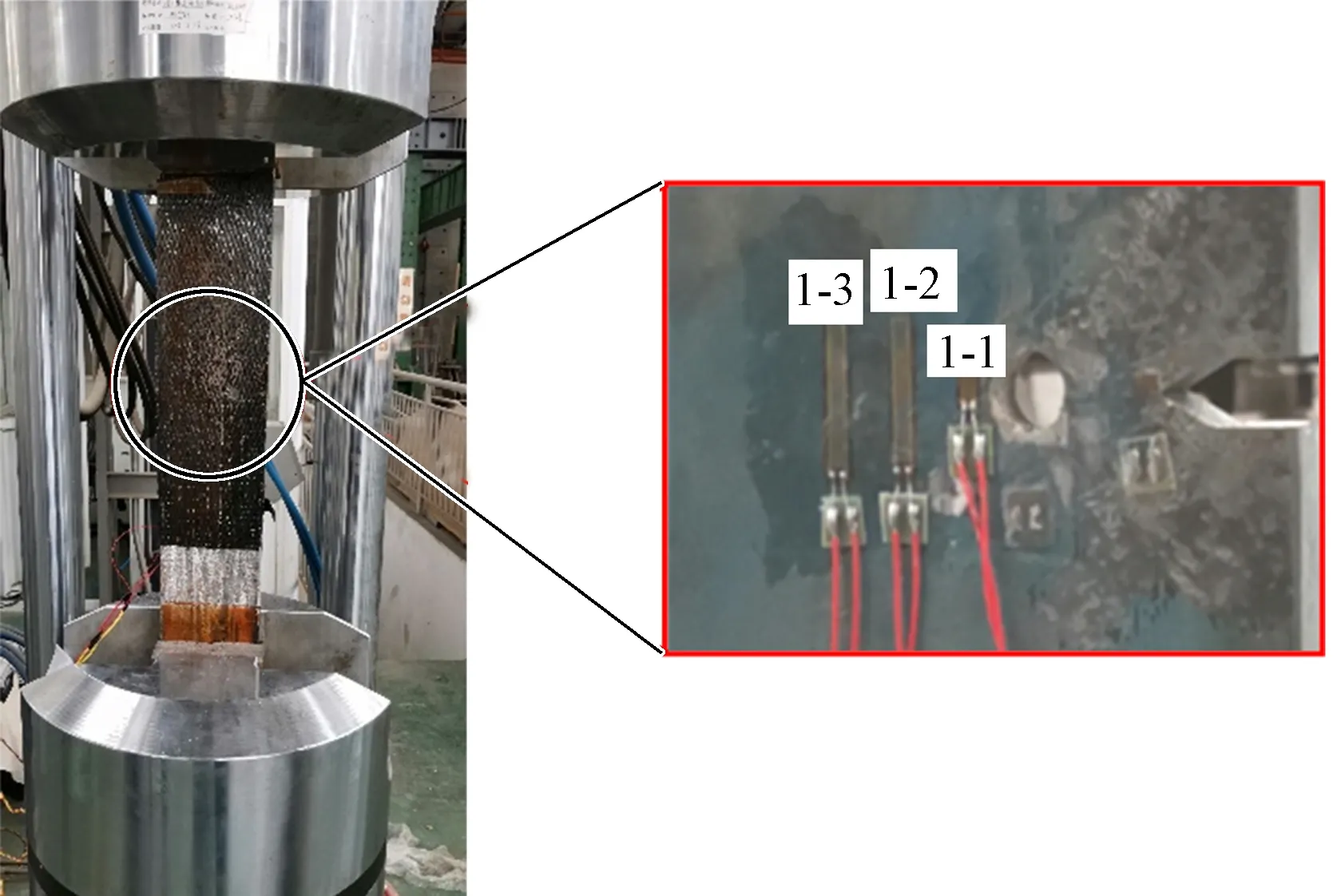

图4 正交异性钢桥面板有限元仿真应力分布/Pa

为了监测疲劳加载过程中关键位置应力变化与裂纹扩展位置,在试件粘贴面背面裂纹扩展路径上布置3个应变片,应变片电阻值为120Ω,灵敏系数为2.0,采用应变测试仪进行应变数据的连续采集。1-1应变片布置在止裂孔边缘,应变片中心距止裂孔边缘或垫片外缘3mm,敏感栅尺寸(长×宽)为5mm×2.8mm;1-2和1-3应变片中心距钢板试件边缘分别为60mm和70mm,敏感栅尺寸(长×宽)均为20mm×3.0mm,如图5所示。加载过程中,疲劳裂纹扩展到应变片位置时,应变片的数值会发生突变。当疲劳裂纹完全贯穿钢板整个宽度后,定义为试件失效,停止疲劳加载。

图5 试件加载与应变片布置

2 试验结果分析

2.1 疲劳失效模式

循环荷载作用下试件的疲劳破坏模式如图6所示,随着疲劳循环次数的增加,疲劳裂纹越过止裂孔继续扩展直至断裂,裂纹扩展方向与施加荷载方向垂直。仅止裂孔加固的Ua试件疲劳裂纹从止裂孔边缘应力集中点处重新扩展,止裂孔失效;粘贴CFRP加固的S1试件失效模式为CFRP与钢板间的粘贴树脂胶开裂脱粘,疲劳加载初期,CFRP和钢板能够共同受力,随着疲劳荷载次数的增加,CFRP开始剥离,复合加固机制退化成单一的止裂孔加固机制,随着剥离失效区域的扩大,裂纹不断扩展直至断裂;栓接止裂孔加固的S2试件垫片受到累积损伤在裂纹侧先行开裂,高强螺栓的预紧力大幅降低,栓接止裂孔的加固机制退化成单一的止裂孔加固,之后疲劳裂纹的扩展与Ua试件相同;粘贴钢板加固的S3试件的失效模式与粘贴CFRP加固的S1试件类似,失效主要由于粘贴钢板和加固钢板间树脂胶的脱粘剥离,对于粘贴钢板和CFRP等粘贴类加固措施,粘贴胶的性能和施工质量是保证加固效果的控制重点。

图6 加固试件失效模式

2.2 裂纹扩展规律

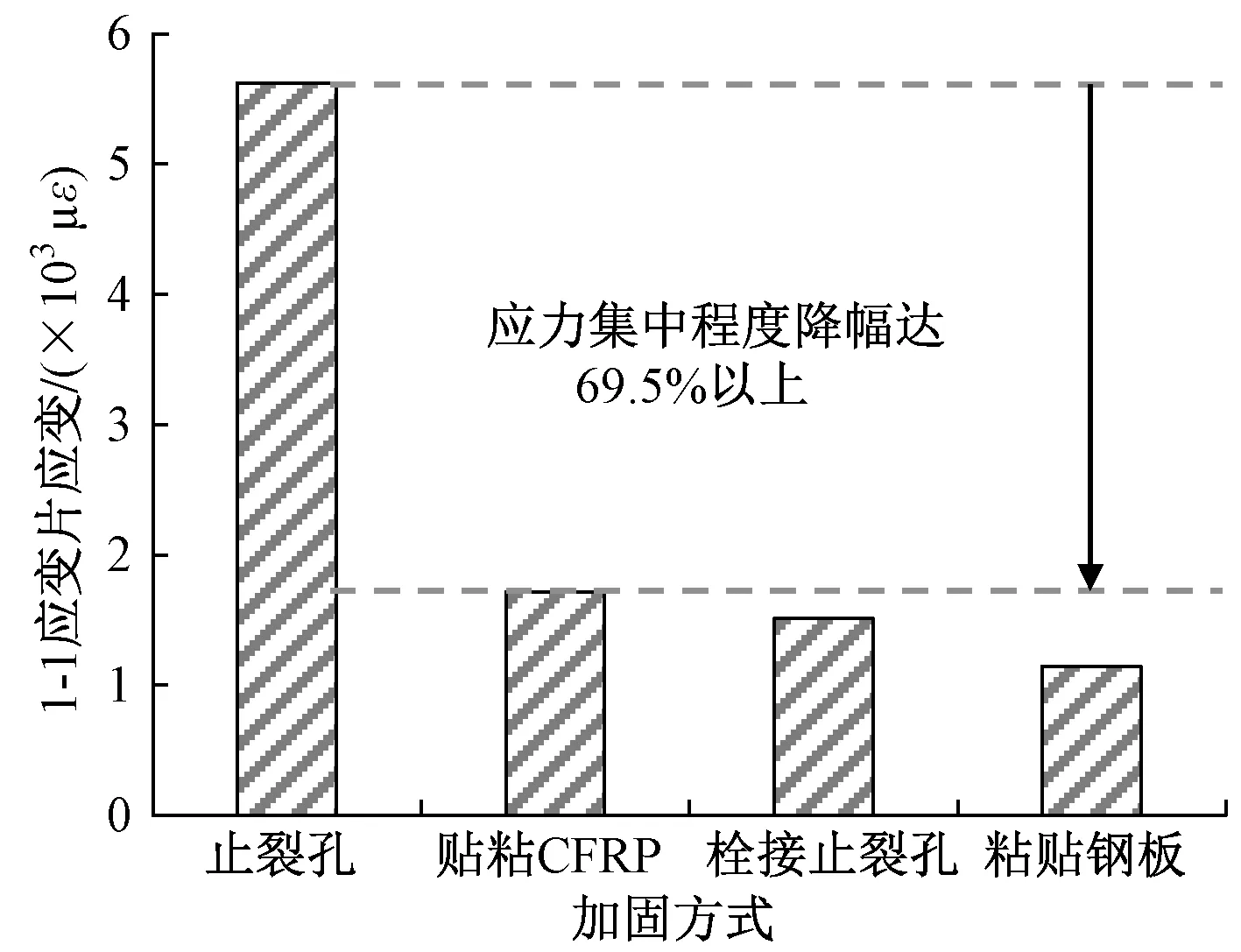

止裂孔边缘1-1应变片在100MPa拉力荷载作用下的应变值如图7所示,止裂孔加固后孔边应变为5 624με,复合加固后孔边应变降低至1 142~1 718με,复合加固显著降低了止裂孔孔边应力集中程度,应力集中水平降低达69.5%。根据应变片失效情况记录了疲劳裂纹扩展至应变片与断裂的疲劳循环次数,疲劳裂纹扩展变化如图8所示。可以看出,疲劳裂纹一旦再次出现,裂纹会急速发展。不同复合加固方法的裂纹扩展规律具有相似性,复合加固有效延缓了疲劳裂纹再扩展时间,并对裂纹扩展速率产生影响,疲劳裂纹扩展速率从大到小依次为止裂孔>粘贴CFRP>栓接止裂孔>粘贴钢板。

图7 加固试件静载作用1-1应变值

图8 加固试件疲劳裂纹扩展变化

2.3 疲劳性能对比

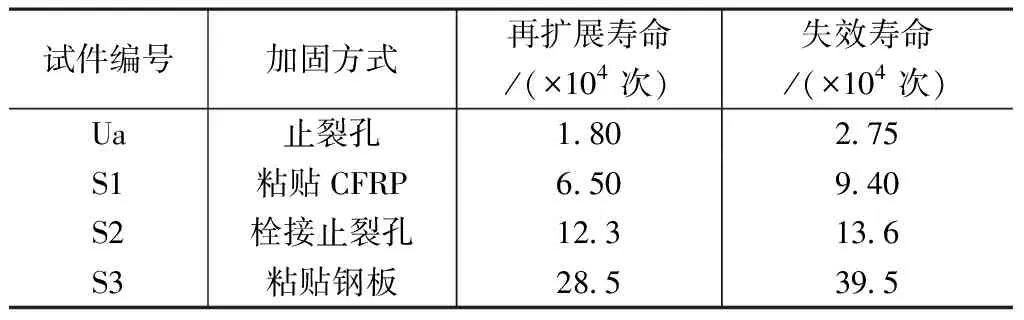

加固试件的疲劳寿命测试结果如表3所示,其中再扩展寿命为疲劳裂纹越过止裂孔再次扩展的疲劳荷载循环次数,失效寿命为疲劳裂纹完全贯穿整个钢板宽度时所经历的荷载循环次数。

复合加固试件疲劳寿命 表3

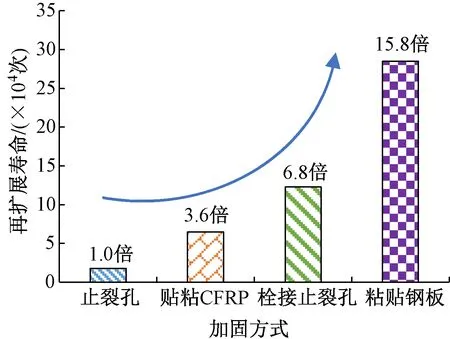

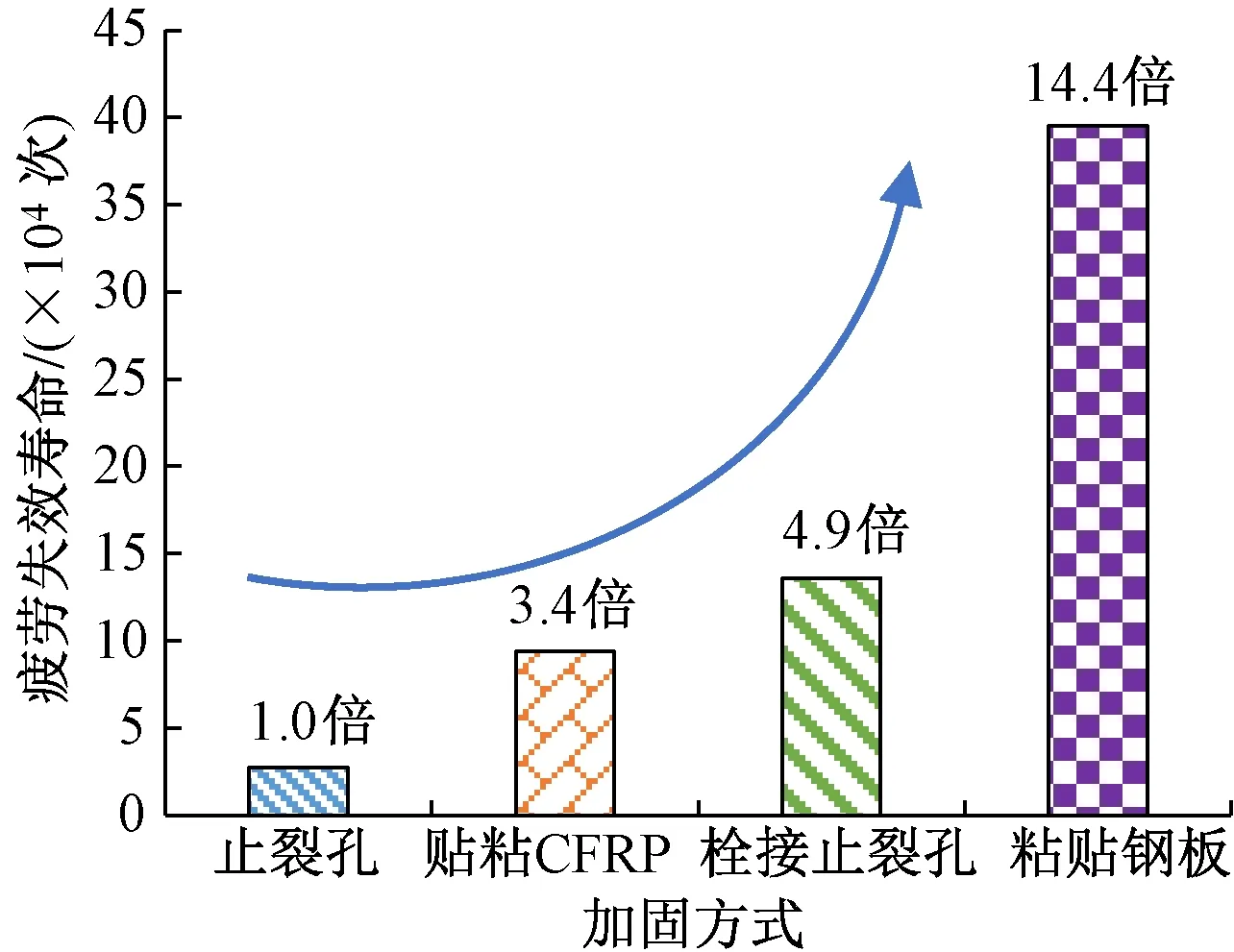

由图9所示,复合加固试件的再扩展疲劳寿命达到止裂孔加固试件的3.6~15.8倍,说明复合加固在钻孔止裂的基础上降低了应力集中,有效延缓了裂纹的再次扩展。栓接止裂孔和粘贴钢板的再扩展疲劳寿命是止裂孔加固的6.8倍和15.8倍,优于粘贴CFRP加固效果,CFRP布较薄,环氧树脂胶粘结性能难以保证,CFRP与钢板间的树脂胶成为疲劳破坏的薄弱位置。试件疲劳失效寿命如图10所示,与再扩展疲劳寿命具有类似规律,栓接止裂孔和粘贴钢板的疲劳失效寿命优于粘贴CFRP的疲劳失效寿命,其疲劳失效寿命分别为止裂孔加固的4.9倍和14.4倍,显著提高了裂纹钢板整体疲劳寿命。

图9 加固试件裂纹再扩展寿命

图10 加固试件疲劳失效寿命

2.4 加固方法适用性分析

钻孔止裂能明显缓解裂纹尖端的应力集中,适用于临时性加固,往往会发生再次开裂现象,导致止裂孔失效,但凭借其构造简单、施工便捷的优势依然广泛应用,尤其适合单裂纹的临时处治。粘贴CFRP和钢板适用于面积型的裂纹病害处理,但加固效果严重依赖于粘贴质量,结构胶性能和施工工艺水平成为其应用的限制条件。

正交异性钢桥面板疲劳裂纹的修复与加固基本遵循以下原则:1)经处理之后裂纹对结构的影响基本消除;2)加固措施基本不会对原结构产生新的损伤;3)补强加固选材合理,具有工程可实施性,构造设计力求简单,不应引起过大的应力集中;4)对正常运营的干扰尽量降低,同时对原桥梁外观影响不大[14]。栓接止裂孔加固仅在止裂孔的基础上施拧高强螺栓,保持了止裂孔加固构造简单、施工便捷的优势,不会对原结构产生过大损伤,并显著提高了止裂性能和疲劳寿命。此外,垫片先于母材破坏起到失效预警作用,并可更换高强螺栓周期性提高疲劳性能,钢结构桥梁横隔板多为单裂纹疲劳形式,成为其理想的“微损伤”加固方法。

3 栓接止裂孔加固机理

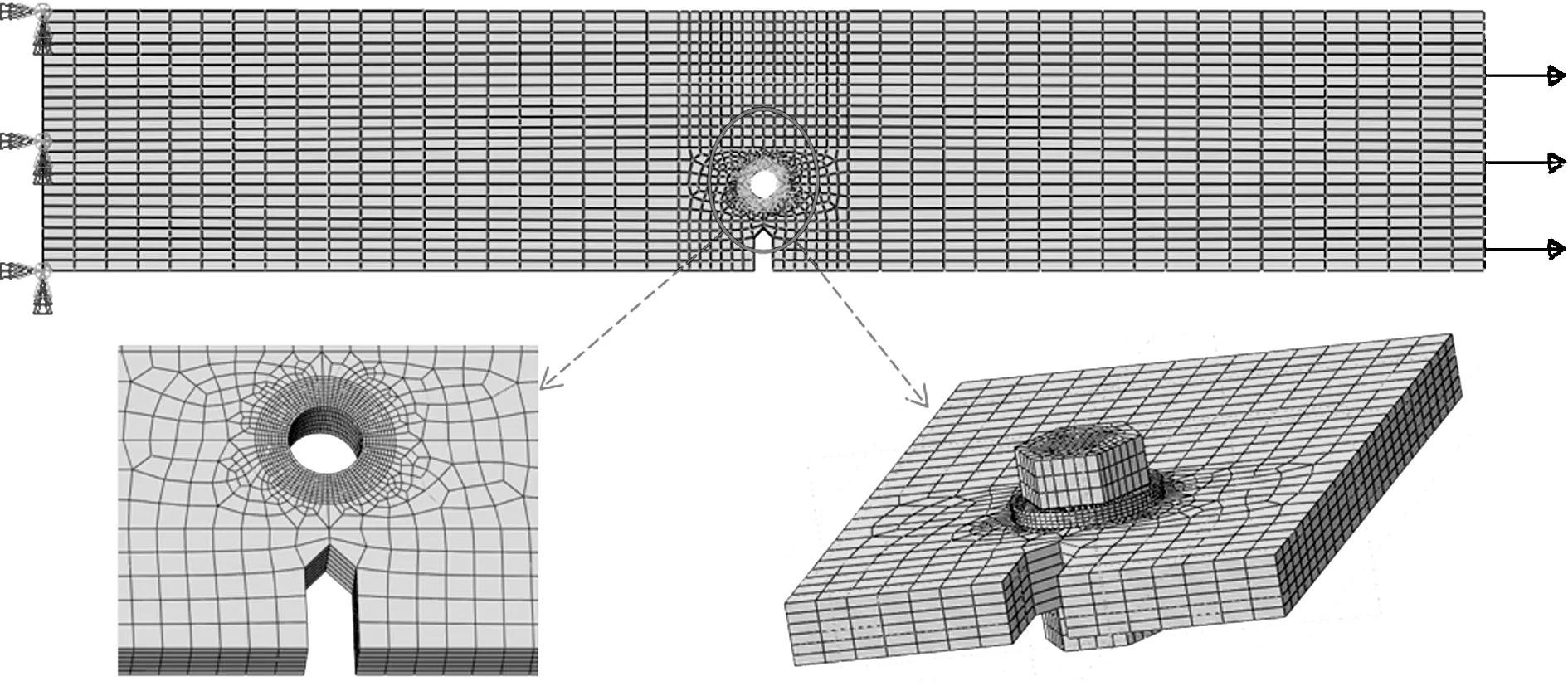

为揭示栓接止裂孔的加固机理,采用ABAQUS软件建立止裂孔与栓接止裂孔加固试件有限元模型进行仿真分析,钢板采用Q345qD结构钢,高强螺栓规格为M12,材料属性如表4所示。采用六面体减缩积分单元C3D8R进行单元划分,单元尺寸为2mm,止裂孔周围单元尺寸加密到0.5mm,预制疲劳裂纹通过软件中裂纹命令设置。栓接止裂孔模型中共设定4组接触面:螺帽与上垫片(Ct1)、上垫片与钢板(Ct2)、下垫片与钢板(Ct3)、螺母与下垫片(Ct4),接触面在法向方向采用罚函数的硬接触进行约束,在切向方向采用罚函数的摩擦接触进行约束,通过在Load模块中对螺栓截面施加螺栓荷载的方式施加预紧力,预紧力为38.4kN。考虑实际试验情况,试件的一端完全约束,在另一端施加20MPa的均布拉应力,对模型进行线弹性分析,如图11所示。

图11 有限元仿真模型

模型材料参数 表4

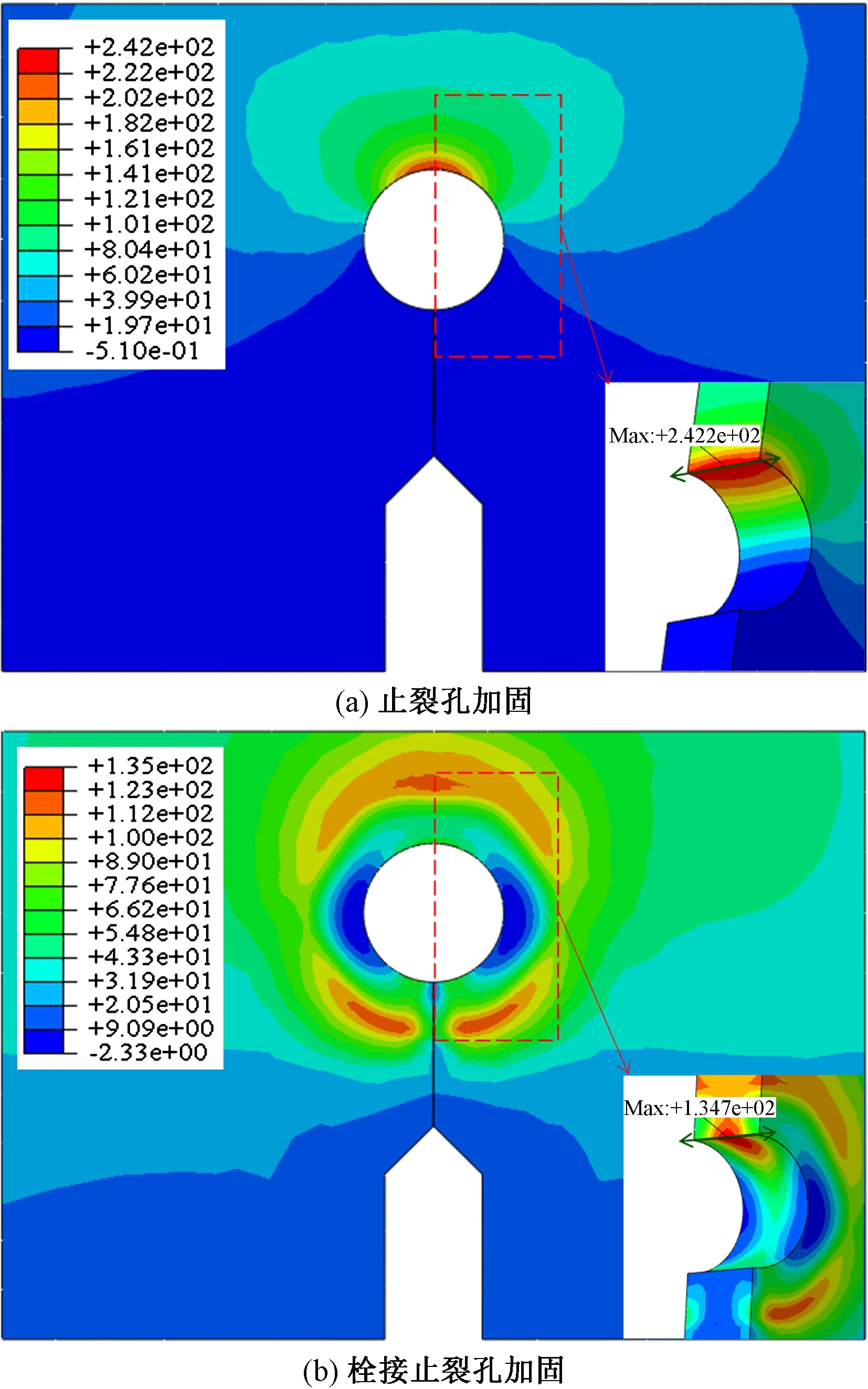

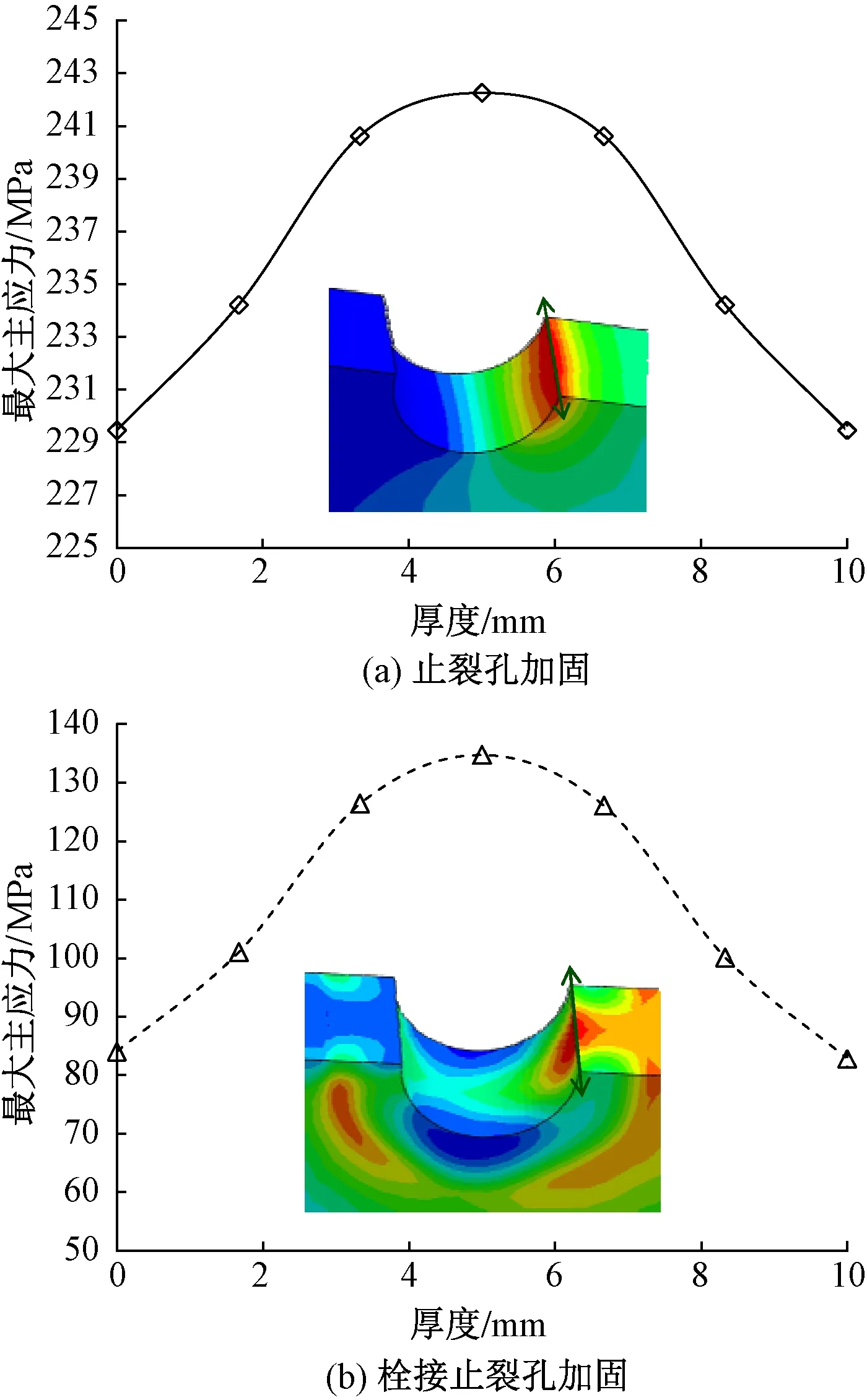

止裂孔加固和栓接止裂孔加固后试件的主应力分布云图如图12所示。高强螺栓预紧力使垫片和钢板间产生挤压,摩擦力限制了疲劳裂纹张开,减小了止裂孔受力集中位置的疲劳应力。图13为止裂孔与栓接止裂孔加固后止裂孔边缘沿厚度方向的主应力分布对比曲线。由图可以看出,沿厚度方向中间应力水平高于上下表面,施加高强螺栓后,应力水平明显降低,受力最大的厚度中心位置应力从242MPa降低至135MPa,降幅达到44.2%,栓接止裂孔表现出优异的止裂性能。

图12 主应力分布图/MPa

图13 止裂孔与栓接止裂孔加固后止裂孔边缘沿厚度方向的主应力分布对比曲线

4 结论

本文对单边疲劳裂纹钢板的复合加固方法的有效性和疲劳性能进行了研究,对比分析了粘贴CFRP、栓接止裂孔和粘贴钢板对加固效果的影响,揭示了栓接止裂孔复合加固机理,结论如下:

(1)在正弦疲劳荷载作用下,复合加固裂纹钢板的疲劳失效模式不同,粘贴CFRP和粘贴钢板由结构树脂胶剥离引起失效,栓接止裂孔失效以垫片疲劳破坏为主。

(2)复合加固显著提高了含裂纹钢板的疲劳寿命,疲劳寿命达到止裂孔加固的3.6~15.8倍,粘贴钢板和栓接止裂孔的加固效果优于粘贴CFRP。

(3)高强螺栓与钢板间的摩擦力对疲劳裂纹张开起到有效约束限制作用,使栓接止裂孔加固具有良好的疲劳性能,加固垫片先于母材破坏起到失效预警作用,并可更换高强螺栓周期性提高疲劳性能,是理想的横隔板“微损伤”加固方法。