油罐氮封系统的应用及探讨

曾伟力

(中国石化九江石化公司油品储运运行部,江西九江 332000)

0 引言

油品在储运过程中,不可避免地存在油品损耗。相关资料表明:油品储运系统的损耗占加工量的3%~5%,其中蒸发损耗占50%~60%[1]。因此,寻找安全生产、节能降耗的途径是石油化工企业发展过程中的必由之路。多年来,为解决油品蒸发损耗问题,石油炼化企业采取了一系列措施,如喷淋水冷却、绝热涂料等方式,取得了一定的节能降耗效果,但并不理想且成本较高,更重要的是并未提高储罐运行过程中的安全性。

氮封系统在油罐中的应用,是石油炼化企业安全生产、节能降耗的有效途径,其可以保持容器顶部保护气(一般为氮气)的压力恒定,以避免容器内物料与空气直接接触,大大降低物料挥发,防止物料被氧化,从而保证储罐的安全。

近几年,很多石油炼化企业投用氮封系统后,在安全生产、节能降耗等方面取得了很好的效果,并且在实际应用中不断地摸索前行。

1 氮封系统工作原理

1.1 氮封系统

氮封系统是利用氮气补充油罐内气体空间,不但可减少油品损耗、防止空气污染,而且可以保证油品质量(如可以防止加氢原料被氧化)和储罐安全(含硫油品在罐内形成FeS 导致自燃事故发生)[2]。

1.2 工作原理

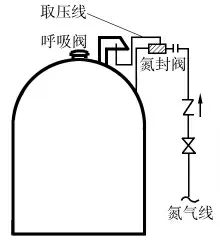

氮封装置由氮封调节阀、阻火呼吸阀和紧急泄压阀组成。

当储罐进液阀开启、向罐内添加物料时,液面上升,气相部分容积减小,压力升高;当罐内压力升至高于呼吸阀呼出压力设定值(国内多家石化企业呼吸阀泄氮压力为1.5 kPa)时,呼吸阀打开,向外界释放氮气,使罐内压力下降,压力降至设定值时呼吸阀自动关闭。

当储罐出液阀开启、储罐放料时,液面下降,气相部分容积增大,罐内压力降低。当罐内压力降至低于氮封调节阀压力设定值(九江石化呼吸阀泄氮压力为-0.3 kPa)时,氮封调节阀开启,向储罐内注入氮气,使罐内压力上升。当压力升至设定值时供氮阀自动关闭。图1 为储罐氮封系统组成。

图1 储罐氮封系统

2 氮封系统应用对储存损耗量影响的理论依据

按照美国石油学会推荐的储罐储存损失量计算公式:

式中 Ks——密封系数,取0.2(传统二次密封取0.9)

V——储罐所在地的平均风速

n——风速指数

P*——蒸气压函数,一般取0.035

D——油罐直径

Uy——油蒸气摩尔质量

Kc——油品系数

Ef——密封系数

氮封系统投用后,由于储罐气相空间保持为压力1 kPa 以上的氮气,大大减少油气挥发,油蒸气摩尔质量Uy大大减少,由式(1)可以得出储罐储存损失量Ls将明显降低。

3 氮封系统投用效果

3.1 投用前后同一区域内H2S 含量对比

某炼厂对中间料罐区氮封系统投用前后随机定点多次监测空气中H2S 含量并作对比,对比结果显示空气中H2S 含量在氮封系统投用后大大降低(表1)。

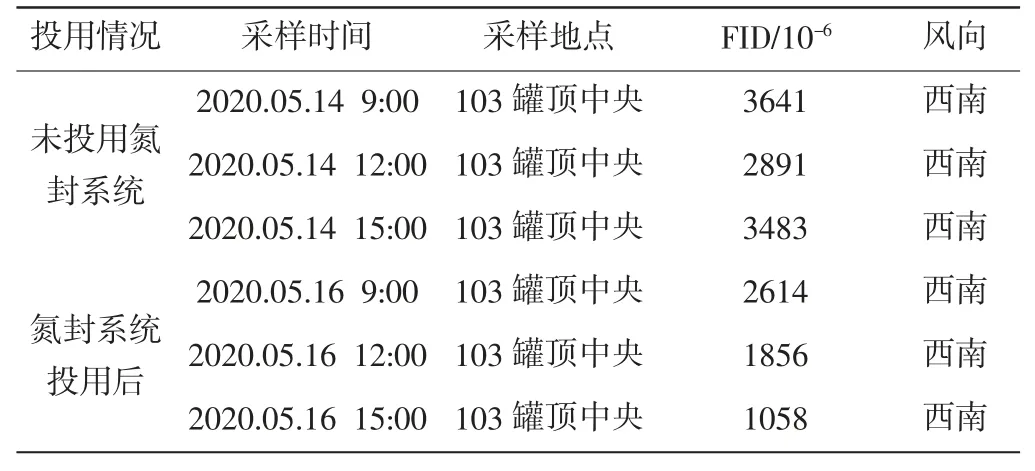

表1 氮封系统投用前后H2S 监测数据

3.2 投用前后同一区域内烃含量对比

某炼厂对中间料罐区氮封系统投用前后罐顶随机指定点通过有毒气体分析仪多次监测空气中挥发性有机气体(FID)含量并作对比,结果显示空气中烃类含量在氮封系统投用后大大降低(表2)。

表2 氮封系统投用前后烃类含量监测数据

4 油罐氮封系统应用中的问题

4.1 氮封调节阀取压点位置不合理

多数炼厂在投用氮封系统初期都遇到同样的问题导致氮封系统无法正常运行,即氮封调节阀取压点位置不合理。原氮封工艺设计中,氮封调节阀取压点在氮封阀后氮气进罐管道上,而该点压力P 可以用式(2)[3]计算:

式中 Po——罐内混合气体静压力,MPa

Pv——氮气在管道中流动的动压力,MPa

Pf——进气管道中的压力降,MPa,正常情况下应为0.01~0.02 MPa

其中Pv与Pf之和一般在0.2~0.4 MPa,故取压点取到的压力远远高于氮封调节阀停止工作的设定压力,故氮封控制阀应瞬间处于停止补氮状态;停止补氮后,氮封调节阀再次测到取压点压力低于设定值时,氮封控制阀再次补氮。因此造成氮封调节阀一直处于“开启—关闭—开启”的状态。

4.2 氮封调节阀取压点位置合理但连接方式有误

以九江石化轻质油储罐氮封系统为例:将取压点位置取在罐顶透气口挡板上,取压点管线有横向以及弯曲等配管方式,在氮封系统试投用过程中发现:由于气温变化导致油气冷凝为液态,使取压点横向管线或弯头处管线堵塞,氮封装置由于无法采集到罐内准确压力(取压值低于氮封调节阀停止补氮的设定值),致使氮封装置一直处于补氮状态(图2)。

图2 氮封调节阀取压管线错误连接方式

5 解决措施

5.1 现场纠偏法

设定合理的氮封调节阀取压点位置。氮封调节阀取压点位置必须取在罐顶板上,且取压管线不能出现横向或弯曲的情况,这样可确保取压管内畅通,且取压管反映的压力为罐内气相空间的真实压力,保证氮封调节阀的准确取压。

5.2 变更设备选型法

目前先导自力式氮封阀型式可分为两大类:①外取压型:取压点在外部罐顶,取压后传输至先导系统运作控制氮封阀;②内取压型:氮封阀主体安装内置取压点,无需在外部罐顶开孔取压。现场受生产条件限制而无法重新设置外部取压点时,可采取重新选型的方式,变换先导自力式氮封阀型式以解决问题。

6 改进设想

由于目前氮封技术仍然处于未成熟阶段,氮封系统投用后,罐内超出设计压力后罐顶呼吸阀及紧急泄压阀应处于开启状态撤压至设计压力;相反,罐内低于设计压力后氮封阀应处于开启状态补充氮气至设计压力。若罐内超出设计压力后呼吸阀及紧急泄压阀出现故障未开启,或罐内低于设计压力后氮封阀处于故障状态未开启时,储罐将处于危险状态。且氮封系统中的阻火式呼吸阀、紧急泄压阀都需要每年进行专业校验,罐顶拆卸困难且风险性高。故设想将氮封系统增加“爆破片”,以绝对保证储罐投用氮封系统的安全性。

爆破片是防止压力设备发生超压破坏的重要安全装置,广泛应用于化工、石油、轻工等行业。爆破片能在规定的温度和压力下爆破以泄放压力,且便于安装更换。根据GB 567—1999 相关规范,建议每年更换罐顶爆破片,以保证其正常工作。

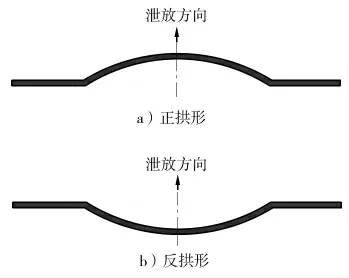

可选用0.02 bar(2 kPa)的正拱形爆破片(图3a))及0.005 bar(0.5 kPa)的反拱形爆破片(图3b))分别安装于储罐罐顶四周(图4)。当罐内压力为常压储罐设计压力2 kPa 时,正拱形爆破片破裂泄压;当罐内压力为常压储罐设计真空-0.5 kPa 时,反拱形爆破片破裂补压。

图3 拱形爆破片

图4 爆破片安装位置

7 结束语

氮封系统应用于储罐可有效降低油品蒸发损耗,保证安全生产,提高经济效益。同时,氮封系统必须合理配置系统附件并合理布置取压位置,氮封系统投用后会有一定量的氮气损耗,为确保氮封系统投用后的安全性,还需要继续探索更合理的配置。