导热油循环泵机械密封故障分析及处理

赵 雄,刘 荣,刘万军,陈海平,于海洋

(中广核太阳能德令哈有限公司,青海德令哈 817000)

0 引言

槽式光热电站导热油循环泵为动力循环系统核心设备,该类型泵输送介质温度高,且介质具有较强渗透性及低腐蚀性,该类型泵所配置机械密封及循环系统在国内属于适配期,无成熟稳定的实际应用范例。目前国内广泛用于导热油输送的离心泵,其运行温度均在200 ℃左右,而槽式光热电站配用离心式导热油输送泵运行设计温度最高达293 ℃,因此对泵所配置机械密封及附属系统运行维护的要求更为严苛。因槽式光热电站导热油循环泵运行工况的特殊性,该类型泵配置集装式双端面机械密封,根据两年多现场实际运行情况统计,机械密封运行中故障频率高、运行周期短等问题突出。针对运行、检修中出现的故障现象进行分析,制定相应的改进方案及预控措施,使机械密封达到正常使用寿命。

1 导热油循环泵机械密封结构及工作原理

导热油循环泵属单级、卧式、中心线支撑离心泵,用于导热油(联苯-联苯醚)的输送,叶轮为径向、闭式叶轮,泵体与转动部分采用集装串联双端面机械密封,泵盖配置冷却腔,对轴密封腔体进行冷却,防止介质在机械密封附近发生汽化。导热油循环泵运行最高流量3001.5 m3/h,扬程305 m,最高转速2012 r/min,介质运行温度293 ℃。

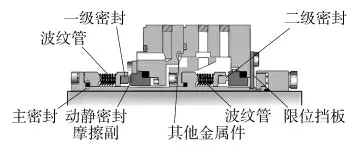

该泵采用的集装串联双端面机械密封的原理与单端面机械密封原理基本相同,都是靠垂直于旋转轴线的端面(摩擦副)在流体压力和补偿机构弹力的作用以及辅助密封的配合下、保持贴合并相对滑动而构成的防止流体泄漏的装置(图1)。工作时,在流体压力(介质压力)和弹性元件的弹力等合力的作用下,在密封环的端面产生一个适当的压紧力,使两个接触端面(动环、静环端面)相互紧密贴合,并在两端面间维持液膜,达到密封的目的。双端面机械密封有两道端面密封,若一级密封失效,二级密封仍然可密封防止泄漏。配置一套外置循环系统,向密封腔内引入封液进行堵封、润滑和冷却,循环液同样使用导热油,用于冲洗、冷却摩擦副,改善机械密封工作环境,同时作为一级密封面是否失效的重要检测手段[1]。

图1 串联机械密封结构

双端面机械密封由两套摩擦副串联布置,机封冷却循环系统的压力一般比一级密封前的压力高0.01~0.03 MPa,循环液设计流量15 L/min。当一级密封泄漏时,循环液会进入泵内,确保泵内介质不会外泄。由于循环液进入泵内,循环液系统压力、液位均降低,可以实现密封的泄漏监测和报警。串联式机械密封布置方式使密封腔的压力逐级降低,介质外漏量减少。一级密封采用波纹管连接,可补偿及缓冲动环因磨损、轴向串量及振动等原因产生的轴向位移,同时动环随转轴一起旋转时使密封面产生一定的比压。

2 故障现象及分析

电站配置的3 台导热油循环泵投运第一年,连续8 次因机械密封失效发生泄漏使设备退出运行,机械密封最短运行周期甚至未超过1 个月,对电站安全、稳定运行造成较大影响。

2.1 故障现象

2.1.1 内漏

(1)机械密封增压缸活塞升起,无法判断增压缸液位,需人工频繁启动补液系统维持。机械密封增压缸内液位无法维持,说明机封一级密封摩擦副已失效发生微量内漏,增压缸内循环液流入泵内使增压缸液位下降,需频繁补液维持。

(2)在机封冷却系统投运正常工况下,机封循环液温度逐渐升高,达到机封最高运行设定温度(保护动作值80 ℃)。该现象说明一级密封摩擦副失效泄漏量已达到较严重程度,泵内高温导热油外泄至机封循环液腔室内,超过机封循环液冷却系统负载而达到温度限值。

(3)机封循环系统运行压力不正常下降或与泵入口压力一致。正常工况下机封循环液压力高于泵入口压力0.01~0.03 MPa,在机封摩擦副失效泄漏的情况下,循环液与泵入口压差则无法维持,压力呈非正常下降趋势。

(4)机封配套循环系统流量达不到设计水平(设计流量15 L/min),且流量波动较大。机械密封摩擦副失效情况下,由于增压缸液位无法维持,机封循环泵发生汽蚀,引起流量的波动。

2.1.2 外漏

(1)导热油循环泵轴端有导热油或油气外泄现象。在二级密封摩擦副失效工况下,系统内导热油延轴端泄漏或机封检漏系统排液管路不断有导热油漏出。

(2)机封循环系统压力低于泵入口压力。二级密封摩擦副失效漏量大,则会使循环液系统压力无法维持,甚至低于泵入口压力。

2.2 原因分析

(1)泵运行工况变化引起振动增大。泵运行中由于汽蚀、入口流量不足等非正常运行工况,造成泵轴向推力变大或轴向位移变化,致使动环、静环密封面出现挤压、碰撞,密封面碳化硅损伤[2]。

(2)机械密封制造设计因素。机械密封运行中局部卡涩,摩擦副、波纹管等部件发生倾斜,造成摩擦副损坏及波纹管局部开焊及拉裂现象。另外,波纹管是由数层膜片焊接而成,膜片刚度及应力能否满足设计要求对其使用寿命至关重要,结合机械密封解体检查情况,波纹管开焊、破裂缺陷是密封失效的一个重要因素。

(3)机械循环系统运行不稳定。根据运行中机封循环泵存在不规律异声,运行流量达不到设计要求的情况,可判断机封循环泵存在设计及选型缺陷,致使机封冷却、润滑不足,加剧密封失效。

(4)安装机械密封工艺存在偏差。检修安装机械密封定位不准确,形成较大的压缩量造成摩擦副密封面磨损加剧。同时,泵与电机联轴器中心偏差大,泵两侧径向滑动轴承磨损导致中心偏移等因素均会影响机械密封的使用寿命[3]。

3 处理措施

3.1 提高运行工况稳定性

导热油循环泵为单级离心泵,输送介质为高温导热油,运行中会存在一定的汽蚀现象引起泵体振动;泵启动初期,泵体各部由于受热不均产生振动情况也较为明显。由于机械密封动、静环密封面材质为碳化硅,泵振动会造成碳化硅结合面的冲击破损,引起机械密封泄漏,故泵启动前应充分进行暖泵、排气等操作,泵运行中加强对滤网前后差压的关注,防止泵及管路系统运行中振动。运行中加强对机械密封各项参数的监督,重点关注机封温度,机封循环装置流量、压力等参数,规范机封循环系统增压罐补液操作,防止监控不到位导致的机封损坏[4]。

3.2 内部结构改进

在解体故障机械密封过程中发现机封内波纹管密封卡涩偏斜导致机封内漏。由于卡涩偏斜受力不均等因素造成波纹管产生裂纹(一部分是波纹管本身存在质量问题),对此,由设备制造厂家对波纹管与机械密封连接部位进行了优化改造,消除了机械密封内部卡涩补偿量不足的问题。同时,机械密封使用波纹管基本依靠国外进口(国内有少量生产厂家),在机械密封修复过程中,对国外某公司生产波纹管与国产波纹管进行对比使用,由于焊接工艺方面差异,进口配件使用寿命明显优于国产配件,从安全性能方面考虑建议机封修复尽量使用进口原厂配件。

3.3 冷却循环系统优化。

机封外置冷却循环系统配置2 台磁力泵(1 用1 备),运行初期流量在5~8 L/min(设计15 L/min),未达到设计要求,对机械密封摩擦副的冷却润滑效果不良。经对磁力泵加装变频器改造后,机封循环泵流量逐步达到15 L/min,机械密封超温现象得到一定改善。但在运行中又发现增压罐补液系统运行不稳定,存在机封循环系统流量不稳定、压力波动等因素,对机械密封使用寿命造成一定影响,通过调整优化系统排气方式,减少磁力泵内部汽蚀的方式使该问题得以解决。

3.4 提高机械密封检修安装水平

机械密封检修安装过程严格执行检修工序工艺,对泵联轴器中心、轴承间隙、机械密封定位等工序严格按照设计参数控制,防止由于检修安装工艺不良导致的机封寿命缩短。

4 结语

针对导热油循环泵集装机械密封运行中频繁发生密封失效的问题,通过提高运行工况稳定性,对机封内部结构进行改进,优化机封冷却循环系统,提高检修工艺水平等一系列措施,该类故障近1 年内仅出现一次,达到设备使用正常水平,使设备运行的安全性、稳定性、经济性得到有效保障。