氧化铝生产设备润滑管理浅析

刘树森

(中铝润滑科技有限公司,北京 102206)

0 引言

氧化铝的生产过程非常复杂,关键设备主要包括各种粉碎机、压缩机、搅拌机、离心机、泵等,其整个生产流程长,且大量生产过程需要在高温、高压、高碱、高粉尘的环境中进行,因此,氧化铝生产设备的维护困难、工作量大、检修需求高。相对应的生产设备管理是为了提高设备效能,合理安排企业生产,需要通过大量的调研,采用合理经济的技术和方案,全面管理生产设备的全寿命周期[1-2]。设备管理基础较为薄弱的企业,因为对设备润滑缺乏深入了解而忽视润滑管理,结果导致设备故障增加,甚至出现非停事故。其核心是设备安全管理,以安全为首要条件,在确保安全的前提下,提高产品的生产质量、加大产品的生产效率。氧化铝的自动化生产过程中,随着控制复杂程度的升高,产品的高产量和低成本也成了企业和工厂的需求,落实到实际中就是对生产设备的合理管理,因此生产设备的日常维护和检查修理需要受到额外的关注[3-4]。

1 氧化铝生产设备润滑的机理分析

设备润滑的目的是减轻生产设备的摩擦作用,减少设备的磨损,延长其使用寿命。因此,为了能够减少表面磨损,延长设备的使用寿命,同时避免环境污染,采取合理而合适的润滑方式和润滑管理是关键。润滑形态方式变化曲线如图1 所示,生产设备的润滑方式可以分为四种,第一种为流体润滑(HL),第二种为弹性流体润滑(EHL),第三种为边界润滑(BL),第四种为混合润滑(ML),这四种润滑方式其最终的目的都是为了减少生产设备的摩擦和磨损。而目前大多数企业和工厂所采用的润滑方式为流体润滑。流体润滑主要是指在摩擦面之间添加润滑油膜来支撑载荷,起到润滑的效果[5-6]。

图1 润滑形态方式变化曲线

氧化铝生产设备润滑的作用主要体现如下:①减振缓冲。通过建立油膜将相对滑动的零件表面隔开,以达到减少磨损的目的;②降温冷却。润滑油作为载体将热量带走通过介质冷却。清洗清洁,润滑油作为载体零件上的碳化物、油泥、磨损金属颗粒通过循环带回机油箱,通过过滤等装置滤出减少附着物;③密封防漏。机油可以在活塞环与活塞之间形成一个密封圈,减少气体的泄漏和防止外界的污染物进入。蒸汽机、压缩机等的汽缸与活塞,润滑油不仅能起到润滑减摩作用,而且还有增强密封的效果,使其在运转中不漏气,提高工作效率的作用;④抗磨。磨擦面加入润滑剂,能使摩擦系数降低,从而减少摩擦阻力,节约能源;⑤减少磨损,润滑剂在磨擦面间可以减少磨粒磨损、表面疲劳。

2 氧化铝生产设备润滑的必要性

氧化铝生产设备润滑状态的优良,影响到生产设备是否可以进行清洁,在生产设备进行工作时候是否有足够的杂质和水汽影响润滑系统。因此在氧化铝生产设备试运行前需要检查润滑系统,主要关注的重点是系统的清洁度,是否需要对润滑系统进行酸化和吹扫处理。

工业生产发展迅速,生产设备由最开始完成单个任务,逐渐发展成结构复杂、技术先进、自动化工作的设备。而且流水线各个生产设备之间的联系密切,若其中一种设备发生故障会影响整个生产过程的稳定。因此对设备的管理不仅需要考虑维修管理、预防管理和系统管理,还需要考虑生产设备的综合管理。

在氧化铝生产流程中,需要充分认识到生产设备的安全,需要考虑安全生产的因素。所以在日常生产设备管理的制度定制中,需要明确事后责任,重视系统设备的采购、安装、维护等检修标准,避免日常经常发生的安全隐患,降低设备的安全危险。

氧化铝生产特征属于大型工艺,作业方式属于连续性作业,因作业环境中涉及高碱、高温、高压,将导致设备磨损和老化加速,而且因为日常生产任务可能繁重,常会忽略设备的保养,会造成安全隐患,需要格外关注。

3 氧化铝生产设备管理分析

目前润滑管理主要方法主要是五定,即定人、定点、定质、定量、定期,认真执行“五定”的润滑管理方针,其具体分为五部分,即定点——明确润滑部位;定质——润滑质量合格指标;定量——添加的具体油量;定时——加换油周期;定人——添加人员落实到个人。此外还包括对润滑材料消耗的统计和分析。最终的目标是要保持润滑油正常的品质以满足设备安全稳定运行的条件。换言之,通过保证润滑油运行质量即保持润滑油正常的水分、黏度、介电、磨粒度等,以建立和保持良好的油膜,形成润滑系统良性循环,减少设备磨损和异常,保持设备运行的良好工况。润滑油运行质量直接反映润滑功效的高低、设备运行磨损状态(正常磨损、非正常磨损)、设备在润滑范畴内的安全程度。润滑运行油质是衡量整个润滑效果的直接指标,直接反映润滑管理的水平。

生产设备的管理执行者是人,因此需要考虑人为因素对设备操作、维护和保养的影响。需要认真学习操作规程,严格执行操作流程和规章。其次为建立完善的氧化铝生产设备润滑管理系统,全面规划设备润滑油管,通过计算机软件系统进行控制,方便日常管理。更近一步的是,氧化铝生产设备润滑管理系统数据需要完善及时更新,通过对生产润滑的全面管理,达到科学合理配置、正确利用设备、定期按时检测等要求。

氧化铝生产工艺过程复杂,时间流程长,各种设备联系紧密,需要时刻了解氧化铝生产设备运行状态,及时根据采集数据进行分析并且做出调整或维修,避免非正常停机,确保设备的正常工作。

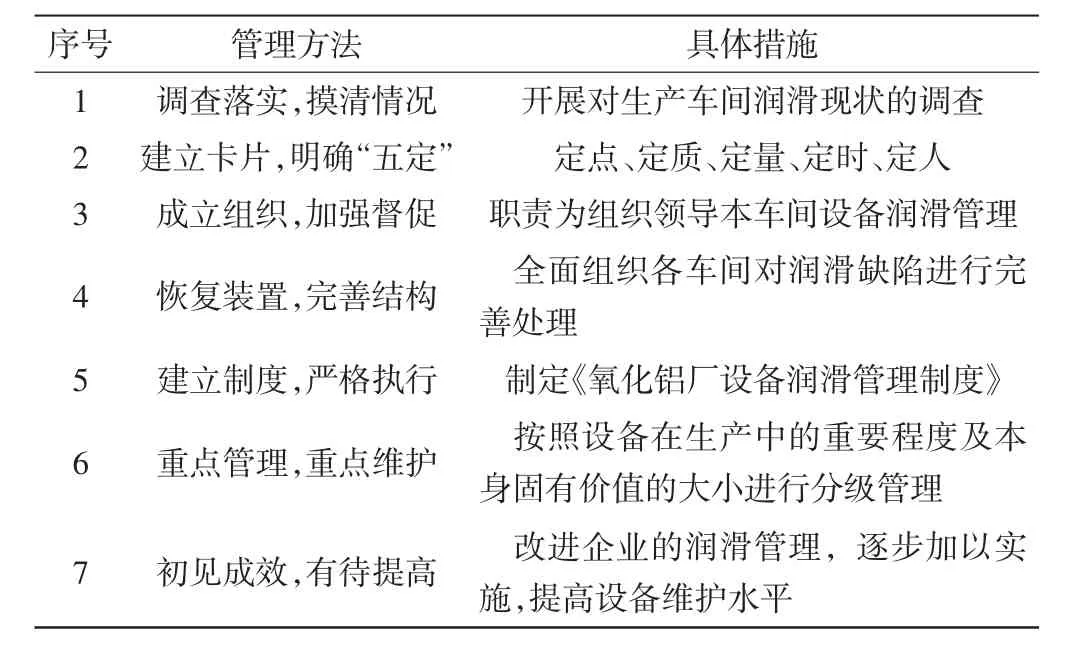

建立设备润滑检测系统,并且同步上线检测结果反馈系统。氧化铝生产涉及的润滑管理是现代化智能管理的重点,因此可以使用在线检测系统对润滑油进行实时监控,确保生产设备处在正确润滑的工况中,减少不必要的磨损。确保生产设备能够正常的运转,避免氧化铝生产设备事故的发生以及生产设备性能的降低。这些体现在日常设备的维护工作中。在生产设备润滑管理控制系统中,化验人员需要每天定时将润滑油化验结果数据进行更新,则车间润滑管理人员能够通过查看化验结果,对相应的生产设备采取对应的措施,例如,如果发现润滑油中的含有水分的指标过高,分析故障可能发生在油冷却系统的位置,需要对润滑油的更换和脱水过程进行检查。如果发现润滑油中的杂质含量超标,则分析故障可能发生的原因是机械设备发生摩擦磨损,磨屑的产生会影响润滑效果,或者因为系统密封性不佳,导致外界异物进入到润滑系统中影响润滑作用。因此及时的对润滑油检测可以直观的反映润滑过程中发生的问题,并且可以进行解决,这就是生产设备检测和及时反馈系统对设备润滑管理的积极作用。设备润滑管理不仅要做到人员操作规范,也要做到合理采用新技术,提高检测效率,避免意外事故的发生。加强氧化铝生产设备润滑管理措施见表1。

表1 氧化铝生产设备润滑管理措施

4 结束语

氧化铝生产设备润滑管理是企业工厂设备管理的关键,润滑管理工作好,可以为企业提高生产设备的使用率,延长生产设备的工作使用寿命,不仅满足绿色生产的理念,还能降低企业的生产成本,节约能源,达到可持续生产的目的。就氧化铝生产设备的润滑管理问题进行分析,首先介绍氧化铝的生产环境及其生产设备润滑机理,从而分析氧化铝在生产过程中其生产设备需要进行润滑的必要性,进而对氧化铝生产设备的润滑管理展开分析,并提出加强氧化铝生产设备润滑管理措施。