基于Cruise 的纯电动汽车传动系统参数匹配及仿真

戴广金,倪骁骅,郑竹安

(224051 江苏省 盐城市 盐城工学院 汽车工程学院)

0 引言

随着纯电动汽车相关技术不断发展,对纯电动汽车的动力性要求日益提高[1]。目前,制约纯电动汽车发展的主要问题之一是续驶里程相对较短,且驱动电机、电池方面技术尚未取得重大突破,合理匹配纯电动汽车传动系统参数,有助于纯电动汽车获得良好的动力性和经济性[2]。鉴于此,本文根据某纯电动汽车设计参数和性能指标,对目标车辆的电机、动力电池、传动比等动力系统参数进行匹配计算。利用Cruise 车辆仿真软件,搭建纯电动汽车仿真模型,对其动力性和经济性进行仿真验证。

1 纯电动汽车的构成和基本参数

1.1 纯电动汽车的构成

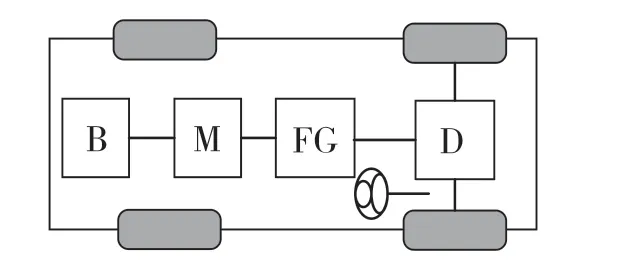

本文纯电动汽车动力系统选用中央电机驱动形式,其技术安全可靠,控制系统简单,成本不高。主要有电池、电机、固定比减速器、差速器、车轮等部分组成[3],其结构图如图1 所示。

图1 纯电动汽车中央电机驱动构造Fig.1 Central motor drive structure of pure electric vehicle

1.2 纯电动汽车的技术参数

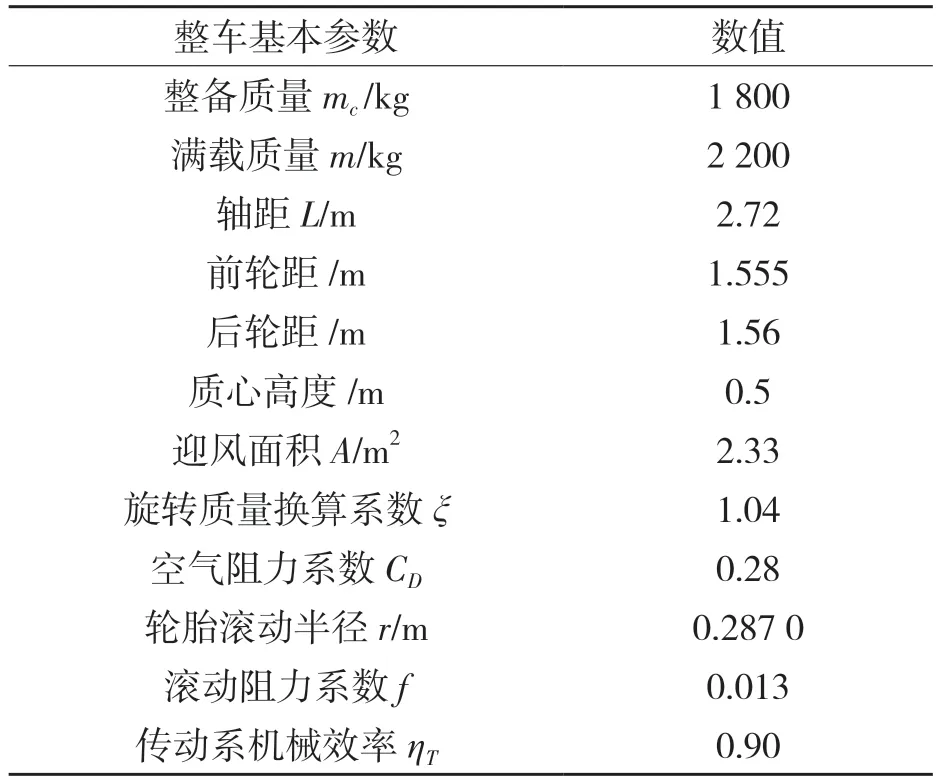

参考目前市场上的已有车型[4],本文纯电动汽车整车设计参数如表1 所示。

表1 纯电动汽车的设计参数Tab.1 Design parameters of pure electric vehicle

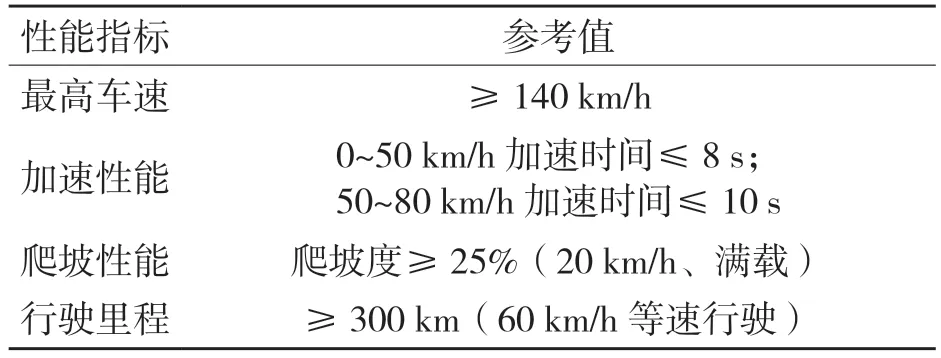

1.3 纯电动汽车的性能指标

根据GB/T 28382-2012 《纯电动乘用车 技术条件》、GB/T 18385-2005《电动汽车 动力性能试验方法》中相关规定,本文车辆的性能指标如表2 所示。

表2 纯电动汽车性能指标Tab.2 Performance indicators of pure electric vehicle

2 动力传动系统参数匹配

2.1 驱动电机参数匹配

运用相关经验公式对电机的功率、转速等参数进行设计[5]。

2.1.1 驱动电机功率

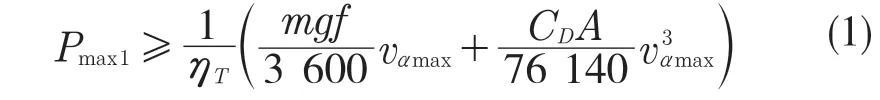

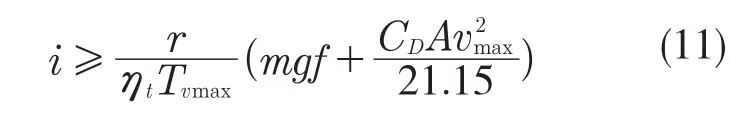

(1)最高车速决定所需功率

式中:Pmax1——驱动电机功率;m——整车质量;g——重力加速度;CD——空气阻力系数;f——滚动阻力系数;ηT——动力传动系统效率;Vmax——最高稳定车速;A——迎风面积。

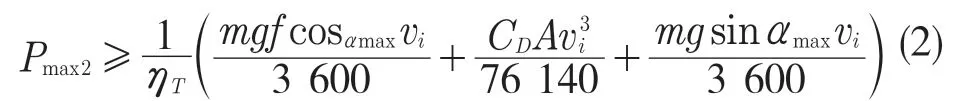

结合设计性能指标,Pmax1≥36 kW。(2)以爬坡能力决定所需功率

式中:αmax——汽车能爬的最大坡度角;Vi——爬最大坡度时的恒定车速。

结合设计性能指标,Pmax2≥56.8 kW。

(3)以加速性能决定所需功率

式中:Vf——加速的目标车速;δ——电机旋转质量换算系数;du/dt——加速度。

结合设计性能指标,Pmax3≥99.14 kW。

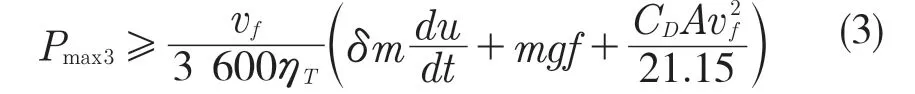

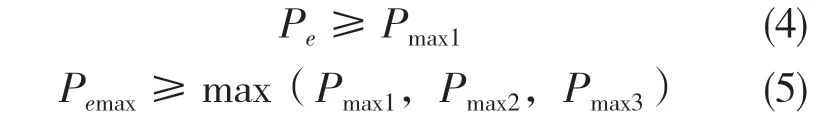

驱动电机的额定功率必须满足车辆最大速度稳定运转时所需功率,峰值功率必须满足动力性需求,即:

驱动电机峰值功率与额定功率直接存在如下关系:

式中:Pe——电机的额定功率;λ——电机过载系数,取值为2~3,本论文中取值为2.25。

综上所述,驱动电机额定功率为45 kW,峰值功率为100 kW。

2.1.2 电机转速

根据车辆最高车速、电机的功率,本文选择交流感应式电机,考虑一定冗余量,本文车型电机最高转速nmax拟选12 000 r/min。

电机额定转速大小影响其效率的特性分布。其与电机的峰值转速之间存在着如下的关系,关系式为

式中:β——电机的扩大恒功率区系数,其值为2.5;nmax——电机峰值转速;ne——电机额定转速。

电机峰值转速为12 000 r/min,所以电机额定转速为4 800 r/min。

2.1.3 电机转矩

根据经验,电机峰值转矩和额定转矩表达式为

式中:Tmax——电机的峰值扭矩;Te——电机的额定扭矩;Pmax——电机的峰值功率;Pe——电机的额定功率。

电机的峰值转矩为198.95 N·m,电机的额定转矩88.42 N·m。

2.1.4 电机电压

纯电动汽车的电机额定电压与额定功率呈现线性关系,所以本文根据驱动电机的峰值功率及电机选型,选用额定电压为368 V 的电动机。

2.2 传动比设计

本文选择固定比变速传动,当驱动电机相关参数确定时,车辆传动比主要由整车的动力性指标来确定。

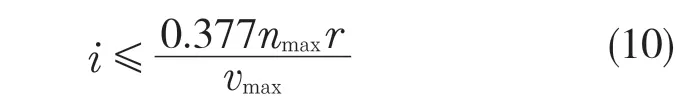

(1)根据电机最高转速和车辆最高车速确定传动比上限

(2)根据电机最高转速对应的输出转矩和最高车速行驶行驶阻力

计算可得:3.024 ≤i ≤8.29。

根据能量效率最优的选择原则,选择i 为8.29。

2.3 动力电池组参数设计

电池组的电压需满足电机电压工作需求,且大于电机的额定电压,同时容量需要满足续驶里程。本文根据目标车型,选择具有高能量、充放电速度良好的三元锂离子电池[6]。

2.3.1 电池容量

根据目标车辆性能指标中的续驶里程要求

式中:Va——等速行驶速度;L——行驶里程;DOD——电池放电深度,取值0.85;ηmc——电机效率,取值0.91;ηdis——放电效率,取值0.9;EB——电池总能量。

计算可得EB≥35.89 kW·h。

2.3.2 动力电池组数目

(1)满足目标车辆行驶最大功率时的动力电池数目

式中:N——所需蓄电池的个数;E0——单体蓄电池的工作电压,取E0=3.7 V;C——电池的单体额定容量,35 A·h。

计算可得N ≈278。

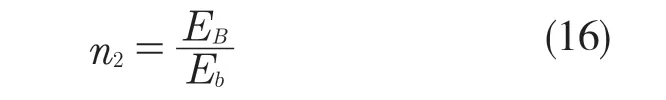

(2)电池串联数目

电池通过串联满足电机所需的额定电压和其他器件需要的电压需求。

式中:Uels——电池组的总电压(需大于电机的额定电压);U0——电池单体电压。

计算可得n1≈109。

(3)电池组并联的数目

电池通过并联满足车辆的容量需求:

式中:Eb——电池组单体容量。

计算可得n2≈3。

3 纯电动汽车整车建模及仿真分析

本文利用AVL-Cruise 仿真软件对车辆进行建模及仿真分析,验证目标车辆的性能指标[7]。

3.1 模型建立

在AVL-Cruise 建模主要分两步:(1)导入相关模块:车辆(vehicles)、电机(electric Machine)、电池(Battery H)、主减速器(Single Ratio transmision)、驾驶室模块(cockpit)等,输入目标车辆的设计参数和相关部件参数;(2)对各个模块进行连接,确保相关数据传递无误[8]。本文搭建模型如图2 所示。

图2 整车模型Fig.2 The whole vehicle model

3.2 动力性分析

动力性指标主要为汽车的最高车速、加速性能、爬坡性能。

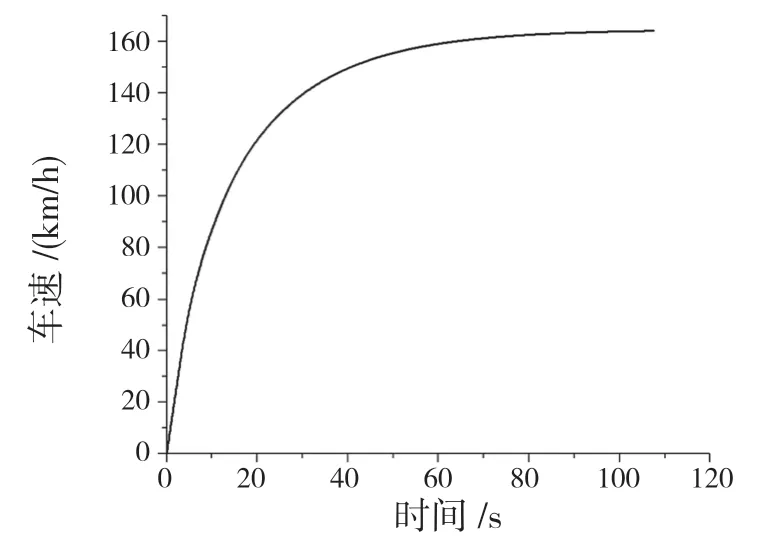

3.2.1 最高车速

最高车速及百公里加速时间如图3 所示,最高车速可达164.26 km/h,百公里加速时间为12.78 s,达到预期的性能目标。

图3 最高车速及加速时间Fig.3 Maximum speed and acceleration time

3.2.2 加速性能

如图4 所示,车辆0~50 km/h 加速时间4.38 s,加速距离为31.52 m,符合设计要求。

图4 0~50 km/h 加速性能Fig.4 0~50 km/h acceleration performance

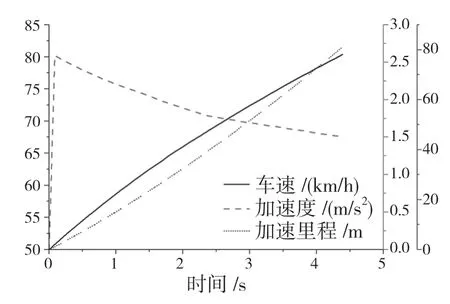

如图5 所示,车辆50~80 km/h 加速时间4.38 s,加速距离为81.08 m,符合设计要求。

图5 50~80 km/h 加速性能Fig.5 50~80 km/h acceleration performance

3.2.3 爬坡性能

爬坡度如图6 所示,满载车况下,车速为1 km/h 时,爬坡度达29%;车速为20 km/h 时,爬坡度达28.56%,达到预期的性能目标。

图6 爬坡性能Fig.6 Climbing performance

3.3 经济性分析

经济性指标主要为续驶里程和能量消耗量。本文分别从NEDC、UDC 和60 km/h 等速工况下进行仿真分析,计算3 种工况下的百公里能耗和续驶里程。

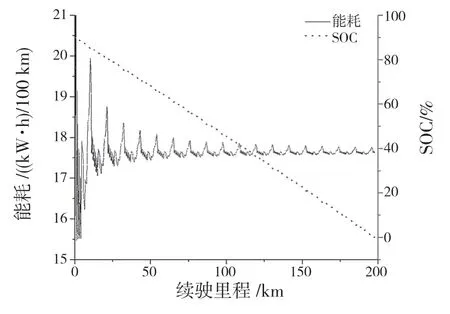

3.3.1 NEDC 循环工况

如图7 所示,在NEDC 工况下,汽车最大续驶里程为197.74 km,能耗为17.64 kW·h/100 km。

图7 NEDC 工况下续驶里程、SOC 值、能耗Fig.7 Driving range,SOC value,and energy consumption under NEDC

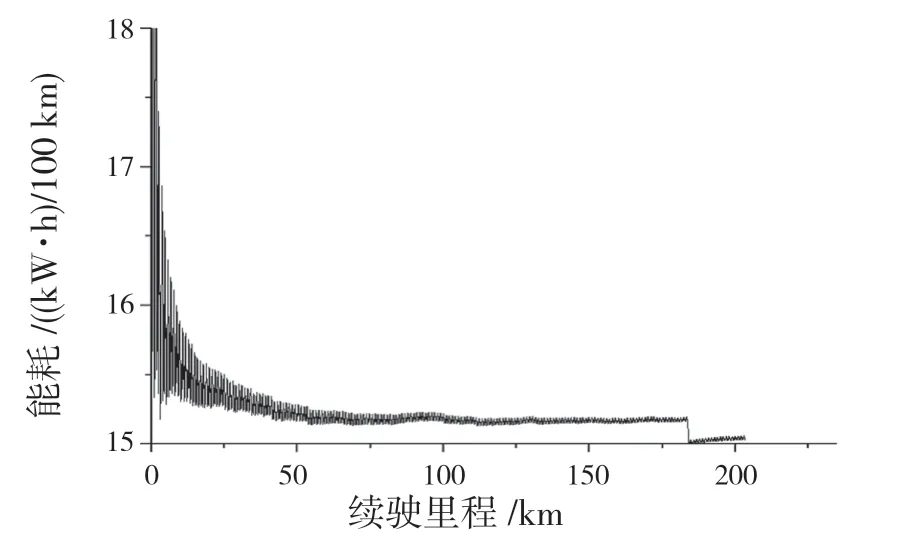

3.3.2 UDC 循环工况

如图8 所示,在UDC 工况下,汽车最大续驶里程为230.29 km,能耗为15.03 kW·h/100 km。

图8 UDC 工况下续驶里程、能耗Fig.8 Driving range and energy consumption under UDC

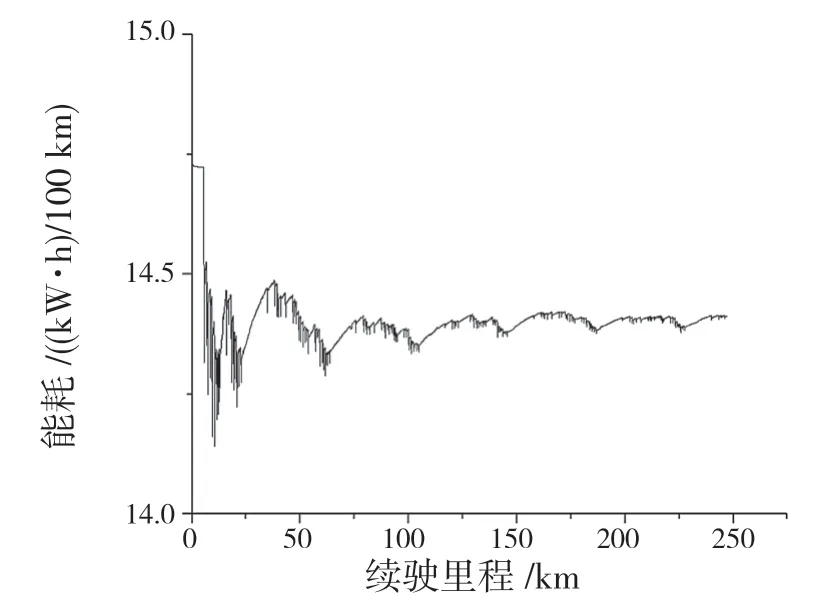

3.3.3 60 km/h 等速工况分析

在60 km/h 等速工况下,如图9 所示,汽车最大续驶里程约为247.22 km,能耗为14.41 kW·h/100 km。

图9 60 km/h 工况下续驶里程、能耗Fig.9 Driving range and energy consumption under 60 km/h

4 结论

(1)本文根据目标车辆的整车参数和性能指标,计算了驱动电机、动力电池、传速比系统参数,并在Cruise 软件中搭建相关模型进行动力性和经济性的计算仿真。

(2)仿真结果表明,该车辆动力性能和经济性能都达到了设计指标要求,说明传动系统参数匹配合理,为相关纯电动车研究提供了良好的理论模型。