冷链专用蓄冷托盘设计与控温运输性能测试

刘广海,马平川,李庆庭,梁铭华,谢如鹤,吴俊章

冷链专用蓄冷托盘设计与控温运输性能测试

刘广海1,马平川1,李庆庭1,梁铭华1,谢如鹤1※,吴俊章2

(1. 广州大学管理学院,广州 510006;2. 帕多瓦大学工业工程学院,帕多瓦 35131)

目前蓄冷冷藏运输车普遍采用车体和蓄冷装置一体化设计,存在重心偏高、控温范围窄、蓄冷剂充注量与运输时间难以合理匹配等问题。基于此,该研究设计并建造一款集标准托盘、蓄冷槽、蓄冷盒等装置于一体的冷链专用蓄冷托盘。蓄冷托盘适用于包括仓储、运输装备在内的全程冷链环境,该设备采用分体式设计,运用时利用夜间低谷电充冷,相变材料(Phase Change Material,PCM)种类和质量可根据运输货物实际情况灵活搭配,从而达到按需蓄冷、灵活控温、降低重心、节能降耗等多重目标。试验结果表明,使用水凝胶为PCM,质量为100、200、300 kg时,车厢控温时间可达1~3 d,基本满足中短途冷藏运输需要。同时,循环通风可将车内平均温度由9.3、6.9、6.7 ℃降至5.7、4.6、3.3 ℃。在车厢温度均匀性方面,无循环通风时,车厢温度场水平分层严重,截面间最高温差分别为2.8、2.8、3.2 ℃,截面内最大温差4.2、4.1、6.6 ℃;循环通风后,截面间和截面内最大温差分别降至0.4、0.4、0.5 ℃和0.8、0.9、0.7 ℃,降幅分别为85.7%、85.7%、84.4%和81.0%、78.0%、89.4%。与传统蓄冷冷藏车(300 kg PCM)相比,温度绝对不均匀度系数由2.5下降至1.2,下降52.0%;车厢重心高度由1.46 m下降至0.77 m,下降47.3%。研究可为冷链节能低碳发展提供借鉴,为蓄冷冷藏运输装备拓展应用及优化设计提供参考。

温度控制;冷藏;运输;冷链;蓄冷托盘;温度场

0 引 言

中国是全球最大的食品生产和消费国,产销量约占全球的1/4,2020年农产品省际调运量在4亿t以上[1]。作为农产品流通的重要途径,冷链物流越来越受到关注:2017—2021年,“冷链物流”已连续5 a出现在中央一号文件中。与此同时,中国在冷藏运输方面的发展仍存在一定问题:由于冷藏运输能耗成本高,部分商贩忽视食品品质,擅自提高运输温度甚至采用土保温替代冷藏运输,冷链流通率仅为19%(欧美等发达国家在90%以上),常造成各类易腐货物的腐损率高达15%~30%,年直接经济损失上千亿元[2]。截止2020年底,中国各类冷藏运输装备总量达27万台,仅占全球的6%,人均不及欧美等国家的1/10[3]。2020年,中国在第七十五届联合国一般性辩论会中作出承诺,将采取强有力的措施,努力争取2060年前实现碳中和。因此,如何提高冷链流通率,在保障食品品质安全的同时降低运输能耗和碳排已成为全行业共识[4]。

针对上述问题,蓄冷运输装备利用相变材料(Phase Change Material,PCM)替代机械制冷装置,合理利用电网资源(夜间充冷、白天运输放冷),具有运用成本低,节能低碳等优点,近年来越来越受到行业的青睐[5-7]。在运输装备方面,Tan等[8]将液化天然气(Liquefied Natural Gas,LNG)作为燃料和冷源应用于冷藏车,改进蓄冷换热系统,在探讨新的应用模式基础上肯定了蓄冷冷藏装备的发展方向。Liu等[9]在澳大利亚开发了一款PCM外置式蓄冷车,研究表明,在当地气象条件下,250 kg蓄冷剂可满足车厢-18 ℃低温全天配送要求(复杂工况下,最高390 kg可满足需要),且能耗仅为机械冷藏车的20%左右。刘广海等[10-11]通过结构优化,将蓄冷装置前移实现了车辆重心下降、车厢可控温和多温共配等目标。此外,中国铁路蓄冷车历经3代发展,逐步解决了蓄冷剂充注、蓄冷板设计及放冷特性优化等相关问题[12];2020年,中车与国内外研究机构合作,开发新型12.192 m(40 ft)蓄冷集装箱,该装备充冷时间6 h可持续控温14 h以上,较机械冷藏车节能61.9%[13]。在材料改进方面,Ahmed等[14]将PCM嵌入冷藏车围护结构,使得车厢峰值负荷降低29%,总能耗减少16%。Copertaro等[15]在上述研究的基础上将外部PCM层与绝缘夹层板集成为新的围护结构,使车厢峰值负荷减少20.87%,传热速率降低4.74%。李细霞等[16]设计了一种玻璃钢板夹硬质聚氨酯三层复合板结构的冷藏车隔热层,峰值传热速率最高可降低6.79 W/m2,在减轻车厢质量降低能耗同时增强保冷隔热效果[17]。吕恩利等[17]将真空隔热材料应用于蓄冷箱,控温时长最高可达106 h,有效延长了蓄冷保温时间。上述研究促进了蓄冷运输装备技术的发展和进步,但也不可避免存在一些问题:1)目前的蓄冷冷藏车蓄冷装置与车厢采用一体化设计,为延长控温时间,PCM充注量较大(大多为300~400 kg),在增加车辆自重的同时存在过度充冷造成能源浪费等现象;2)大部分蓄冷冷藏车采用冷板顶置的模式,车辆重心较高不利于运输安全,同时,使用时冷板存在冷凝水下滴等现象也影响到食品品质;3)PCM材料固定限定了蓄冷冷藏车运用条件,使得车辆无法实现冷冻、冷藏通用。

为此,本文将蓄冷技术与标准托盘相结合,研制冷链专用蓄冷托盘,以期达到按需蓄冷、灵活控温、降低重心、节能降耗等多重目标。为考察运用效果,本文对其运用模式和控温效果展开分析,以期为蓄冷冷藏运输装备拓展应用及优化设计提供参考。

1 冷链专用蓄冷托盘设计与运用模式

1.1 冷链专用蓄冷托盘设计

食品冷链环节多,人工作业效率低、耗时长且容易造成货损。为此,国家自2014年起在物流领域大力推行托盘标准化行动并取得了积极成效。分析表明,使用标准托盘可使车辆周转率提高20%,装卸效率提高21倍,货损率降低45%[18]。截至2019年中国托盘市场保有量达14.5亿片[19],新建冷库多采用立体式货架+托盘的形式存储货物,带板运输率显著提高,这为发展冷链专用托盘提供了基础。而相变蓄冷技术作为一种节能技术,可在低用电量时将冷量储存在蓄冷介质中,在用电高峰期释放冷量,实现电能的削峰填谷。基于上述特点,将托盘与蓄冷技术相结合,开发出一种冷链专用托盘如图1所示。

蓄冷托盘依照国家标准托盘要求进行设计[20],方便冷库堆码与车厢装载;材料方面,蓄冷盒由高密度聚乙烯制作,蓄冷槽采用全铝合金设计,由底板、垫块、底铺板、顶板、蓄冷槽、蓄冷盒等部件构成。底板、垫块、底铺板共同组成叉车位,方便机械化作业;蓄冷槽和蓄冷盒居中,为冷源提供装置,PCM种类(相变点不同)和数量均可根据使用需要进行调整;底铺板和顶板包裹蓄冷槽,采用镂空结构方便传热,同时也可为PCM提供额外的保护,具体结构参数如表1所示。此外,托盘还在底板下部加装了低温防滑垫,用于防止托盘低温状态下结冰滑动。单个托盘最大动载为1.25t,地面堆垛静载最大为3t,空托盘可堆垛25层。

表1 蓄冷托盘结构参数

1.2 蓄冷剂充注量

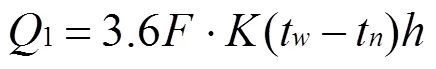

蓄冷托盘控温运输过程中PCM的充注量与运输装备内外环境、装载货物的种类、质量以及运输时间等因素有关。蓄冷剂充注量m的计算如式(1)所示。

式中m为蓄冷剂充注量,kg;1为漏热冷消耗,kJ;2为漏气冷消耗,kJ;3为太阳辐射冷消耗,kJ;4为食品呼吸冷消耗,kJ;5为循环风机冷消耗,kJ;为安全系数(城际运输取=1.3,城市配送取=1.6);为蓄冷剂相变潜热,kJ/kg。

其中:

式中为车体外表面积,m2;为车厢传热系数,W/(m2·℃);t、t分别为外环境和车厢控温温度,℃;为运输时间,h。

式中为渗风量,m3/h;为空气比热容,取=1.297kJ/(m3·℃)

式中为车体被太阳照射面积占总面积的百分比(一般取=50%),%;t为车体被太阳照射面的温度(一般取t=t+12),℃;h为车体被太阳照射的时间,h。

式中m为食品质量,kg;q为食品呼吸热,kJ/(h·kg)。

式中为循环风机功率,kW。

1.3 运用模式

为应对全球气候变化,加快实现绿色低碳发展转型,中国提出“双碳”目标任务。在此背景下,深化电价改革,完善分时电价机制肯定了利用“削峰填谷”政策进行节能减排的发展方向。如图2所示,蓄冷托盘作为一种冷链特种设备,可全程应用于冷链各环节,其运用模式与传统蓄冷车也有所不同。

1)蓄冷托盘的蓄冷盒与托盘采用分离式设计,在未储运食品时,可将蓄冷盒置于冷库,利用夜间低谷电充分充冷。

2)在冷库储藏时,可将蓄冷托盘和易腐食品共同放置并储存,此时蓄冷托盘可对冷库制冷系统起到削峰填谷的作用(降低冷库峰值负荷,减少制冷机组装机容量和初投资),同时托盘的分布式蓄冷对库内温度的均匀性也有所帮助。

3)在运输时(如冷链前端食品由田间地头或加工厂运往冷库,冷链末端食品由冷库运往销售点等),通过“保温车+专用蓄冷托盘”的模式,将货物规范装载至托盘上,并根据所运输易腐食品的要求(运输温度、运输时间),将一定数量的蓄冷盒放入托盘内,之后由叉车插入保温车内进行运输。

4)在装卸搬运、末端销售等接驳环节时,使用冷链专用蓄冷托盘亦可短时间维持易腐农产品温度,保障易腐农产品在流通过程中不断链。

5)此外,由于该型托盘采用国家推荐标准设计,可以实现企业间通用。供应商可采用带板冷藏运输方式将货物运输至零售商,在返程时将蓄冷托盘带回备用,在提高车辆周转率和装卸效率的同时实现冷链专用托盘在易腐农产品供应链上下游企业间循环往复使用。

在冷藏运输环节,传统蓄冷冷藏车较机械冷藏车虽具有能耗成本低的优点,但因制冷机组和蓄冷条整体安放于车上,一方面需增加数百公斤蓄冷装置,导致自重较大(蓝牌货车限重4.5 t),另一方面需利用未装货的时间段停车接电蓄冷,车辆运用不可避免地受到一定限制。

蓄冷托盘在使用过程中,蓄冷剂的类别和数量均可根据需要进行选择,可大幅减轻自重,按需充冷、应用也更加灵活;蓄冷托盘在应用时,只需使用普通保温车即可(无需车载制冷系统),在进一步降低自重的同时应用成本更加低廉;此外,由于托盘位于车厢底部,相较于传统的顶置式蓄冷车重心更低,运输也更加安全。

2 蓄冷托盘运用性能试验

2.1 试验方法

蓄冷托盘能否满足冷藏运输需求,关键取决于控温时间的长短以及车厢内的温度分布是否均匀。这既与PCM的充注量有关,也与厢内气流组织方式有关。为此,在参考现有研究成果的基础上[21-26],以GU-PCM2型控温式蓄冷冷藏车为载体[10],分别对蓄冷剂充注量为100、200和300 kg,无送风和开启内循环风机(4 m/s)相组合的6种模式展开试验,考虑蓄冷运输多应用于中短途运输,将测试时长设定为24~72 h(1~3 d),具体如表2所示。

表2 蓄冷托盘性能测试

为了研究车厢内温度场的均匀性,引入温度绝对不均匀度系数。如式(7)所示,表征了车厢内某一时刻个测温点温度测量值与平均温度的偏差程度,其值越大温度场不均匀程度也越大。

式中S为试验的温度绝对不均匀度系数;t为试验测温点的温度测量值,℃;`t为试验车厢内平均温度,℃。

此外,研究对装载蓄冷托盘的保温车重心也进行计算,确定车辆的安全性能。冷藏车厢的重心直接影响到行车速度与安全。根据合力矩定理,可计算得到车厢整体重心高度,如式(8)所示。

式中y、y、y分别为车厢、车厢围护结构、蓄冷装置重心高度,m;m、m分别为车厢围护结构和蓄冷装置质量,kg。

2.2 试验装置

试验在真实的保温运输车内进行,车厢内尺寸(长×宽×高)为5.00 m×2.04 m×2.00 m;围护结构主体采用高密度硬质聚氨酯保温板,导热率0.026 W/(m·K),比热容1.8 kJ/(kg·K),内、外蒙皮采用纤维增强复合材料,总体厚度为0.12 m。

在气流组织方面,车厢采用端部上送下回送风模式,通风系统共设送风口2个,位于车厢前壁上侧两端,采用直径为0.25 m的圆形结构,距车顶和侧壁的距离分别为0.05和0.10 m;回风口1个,位于车厢前壁底部,采用尺寸(长×宽×高)为1.7 m × 0.04 m× 1.00 m的矩形结构,送回风通道经DXD-10型变频风机与车厢连接[10]。

蓄冷托盘共8个,均匀布置于车厢内地板上,当蓄冷剂充注量为100、200和300 kg时,每个蓄冷托盘内放置的PCM质量分别为12.5、25.0和37.5 kg。蓄冷剂采用水凝胶,无毒无害,相变温度为0 ℃,相变潜热334 kJ/kg。

温度传感器布置参考国内外相关标准要求[27-29],厢内在车厢8个顶角、6个面中心和车厢中央共设置15个测温点,厢外顶面与左右侧面中心设置3个测温点,除车厢中央测温点外,其他测温点均距壁面0.1 m。温度记录仪为深圳天圆数码科技有限公司生产的Tag06B型,(范围:-40~125 ℃,精度:±0.3 ℃),每分钟采集1次数据,并通过LoRa通信技术与监控系统相连,对车厢内温度变化情况实现实时动态组网监测,如图3所示。

3 结果与分析

3.1 不同工况条件对控温时间的影响

测试选取广州8—9月份晴热无雨气象条件下进行,期间平均气温约为30 ℃,具有一定代表性。在内温方面,由于本次试验所选PCM相变点为0 ℃,因此,按照国家标准对冷藏车的分类控温类别为A级(0~12 ℃)[29]。

试验结果如图4所示,由图4可知通风后的温度比未通风更加均匀。为更好地对比试验效果,将各组试验平均温度显示如图5所示。进行试验1~3时,随着PCM质量的增加,总体上呈现降温速度加快、控温时间延长、平均温度下降的趋势。在降温方面,车厢温度由常温降低至12 ℃分别需4.0、2.2和2.1 h;之后控温阶段厢内平均温度为9.3、6.9和6.7 ℃;当试验结束时,厢内平均温度为9.5、6.4和6.3 ℃。可见,仅从控温时长来看,当蓄冷剂充注量为100、200和300 kg时,“蓄冷托盘+保温车”的运输模式可以满足1~3 d甚至更长时间的冷藏运输要求;但由于冷空气积聚于车厢下部,在无强制通风的条件下,仅靠空气的热浮升作用,换热不充分,车厢降温时间过长,对运输食品的品质不利。

图6所示,试验4~6的降温时间分别为1.1、0.7和0.4 h,较试验1~3下降了1.5~3.0 h;平均温度为5.7、4.6和3.3 ℃,较之前下降3.6、2.3和3.4 ℃;当试验结束时,厢内平均温度为7.3、8.7和5.2 ℃。

此外,由图5可以看出,在试验后期,试验4~6平均温度斜率明显高于试验1~3。这是由于在强制通风条件下,PCM与车厢空气换热更加充分,一方面使得车辆内部空气温度更接近于PCM的温度,另一方面因车内外温差加大蓄冷量也消耗得较快。在试验后期,试验4至试验6中PCM相变潜热消耗量大于试验1~3,因此,升温也更加迅速。

易腐食品控温运输时要求车厢内温度尽量稳定[30]。为此,以3 ℃为波动范围的临界值分析上述试验可以达到的稳定温度区间及稳定时长,如表3所示。对于试验1~3,稳定温度区间分别为:8.3~11.3 ℃、5.9~8.9 ℃和5.8~8.8 ℃,稳定控温时长分别可达19.1、42.2和65.3 h。通过增加循环通风,试验4~5可降至4.9~7.9 ℃、3.3~6.3 ℃和2.6~5.6 ℃,较未通风降低2~4 ℃;稳定控温时间达21.5、41.5和70.2 h,与未通风基本相当(降温更快,升温也更快)。可见在其他条件不变的前提下增加循环通风,控温效果明显改善。

表3 温度稳定区段统计结果分析

3.2 不同工况条件对温度均匀性的影响

均匀稳定的温度场有利保障食品品质安全,为此,研究将车内15个测温点组合为6个截面,分别表征车厢纵向前、中、后区域(截面1~3)和水平面上、中、下3个区域(截面4~6),各截面平均温度如图7所示。

3.2.1 截面间温度均匀性分析

进行试验1~3时,纵向截面由于车厢端部存在围护结构传热、车门渗风(截面1)、送回风口换热(截面3)等影响,总体呈现两端高、中间低的状况,但总体温度差别不大,各截面间平均温差在0.8 ℃以内。在水平截面方面,由于未进行车内循环通风,温度场上下分层明显,截面之间最大温差分别为2.8、2.8和3.2 ℃,呈现“截面4<截面5<截面6”的趋势。水平截面上下温度梯度较大,这与截面4靠近冷源,截面5居中、截面6位于车厢顶部有关,此时厢内的降温仅依靠空气自然对流,换热不充分;而冷空气下沉、热空气上升的特性进一步加剧了温度的分层。

而进行试验4~6时,通过增加循环通风,纵向截面平均温差降至0.5 ℃以内;水平截面之间最大温差分别降至0.4、0.4和0.5 ℃,较未通风分别可降低85.7%、85.7%和84.4%。可见增加循环通风可明显降低车厢水平截面之间温度波动,提高温度场均匀性。

3.2.2 截面内温度均匀性分析

为考察截面内各点温度的均匀性,统一选取试验第12小时时刻点温度场进行分析。如图8所示,在进行试验1~3时,车厢温度最高点分别接近11.3、9.4和10.2 ℃,位于车厢顶部;温度最低点约为7.0、4.8和3.6 ℃,位于车厢底部;此时,虽然车厢平均温度达到控温要求,但是纵向截面内部温度场波动范围仍旧较大。对于试验1~3,截面内部最大温差分别可达4.2、4.1和6.6 ℃。而开启风机后,纵向截面内部温度波动明显改善,最大温差分别降至0.8、0.9和0.7 ℃,较未通风分别降低81.0%、78.0%和89.4%,截面内温度均匀性明显提高。

3.2.3 车厢整体温度均匀性评价

在不同蓄冷剂充注量、不同送风条件下,计算得到相应的值。由图9可知,蓄冷剂充注量分别为100、200、300 kg时,当车内无空气循环时,最大值分别为1.6、2.1、2.5,与传统蓄冷冷藏车的值基本相当[22];开启风机时,值分别下降到0.6、1.1和1.2,装载同等质量PCM情况下,值较传统蓄冷冷藏车分别降低62.5%、47.6%和52.0%。

综上,装载不同质量PCM的蓄冷托盘在试验过程中,仅靠自然对流换热,车厢温度波动范围较大,温度场上下分层严重,不利于保障食品品质;供应商可搭配循环通风装置,根据不同的交货期匹配不同质量的蓄冷剂,在保障车厢控温效果的同时,降低车辆自重,提高能源利用效率。

3.3 车厢重心计算与分析

传统蓄冷冷藏车PCM一般放置于车厢顶部,冷藏车重心较高。采用蓄冷托盘时,PCM质量主要位于车厢底部,可有效降低车厢重心。车厢各面围护结构及蓄冷装置的质量和安装位置决定了车厢重心高度。为便于计算分析,假设车厢为标准矩形,围护结构密度为45 kg/m3,其重心与车厢几何中心重合。

表4 车厢重心变化情况

计算结果如表4所示,当传统蓄冷冷藏车蓄冷剂充注量分别为100、200、300 kg时,以车厢底部为基准面,计算得到重心高度分别为1.12、1.38和1.46 m。改为使用同等质量蓄冷剂的蓄冷托盘,由于蓄冷托盘位于车厢地面,均匀的分布在车厢地板上,计算得到重心高度分别为0.96、0.85和0.77 m,车辆重心分别降低约14.3%、38.4%和47.3%。

4 结 论

1)设计并研制了一款集蓄冷槽、蓄冷盒等于一体的冷链专用蓄冷托盘并提出其运用模式。该托盘采用可分离式结构,相变材料(Phase Change Material,PCM)利用低谷电充冷,在实际运输时,PCM类别、质量可根据运输货物需求灵活调整,避免了传统蓄冷冷藏车自重偏大、控温范围较小等缺点。

2)使用水凝胶为PCM时,按A级冷藏车要求,100、200和300 kg蓄冷剂的控温时间约为1~3 d,可基本满足中短途冷藏运输需要。同时,强制通风可明显降低车内平均温度,以3 ℃为波动范围的临界值,试验1~6的控温范围分别为8.3~11.3 ℃、5.9~8.9 ℃、5.8~8.8 ℃、4.9~7.9 ℃、3.3~6.3 ℃、2.6~5.6 ℃,同等条件下较未通风降幅达2~4 ℃。

3)车内强制通风在改善蓄冷运输温度场方面作用明显。未进行车内循环通风时,车内温度场上下分层明显,截面之间最大温差分别为2.8、2.8和3.2 ℃;截面内各点间最高温差分别可达4.2、4.1和6.6 ℃;温度绝对不均匀度系数最大分别为1.6、2.1、2.5,与传统蓄冷冷藏车基本相当。采用循环通风后,车厢水平截面之间最大温差降至0.4、0.4和0.5 ℃;截面内最大温差降至0.8、0.9和0.7 ℃;温度绝对不均匀度系数峰值分别降至0.6、1.1和1.2,降幅分别为62.5%、47.6%和52.0%。

4)在车厢重心方面,由于蓄冷托盘平铺在车厢底部,当PCM质量为100、200、300 kg时,车厢重心分别由1.12、1.38和1.46 m降至0.96、0.85和0.77 m,重心较顶置式蓄冷车分别下降了14.3%、38.4%和47.3%,有效提高了车辆行驶安全。

5)蓄冷托盘可全程运用于食品冷链,本次试验仅对冷藏运输控温性能进行分析。后期,应针对应用模式,不同装载货物,不同车速、风速等情况下的重车运输、仓储、接驳等环节进行深入研究。此外,未来也将对“蓄冷托盘+保温车”运输模式能耗、碳排问题展开进一步讨论,对运用效果进行综合评估。

[1] 中国物流与采购联合会. 中国冷链物流发展报告(2020)[M]. 北京:中国财富出版社,2020.

[2] 田长青. 中国战略性新兴产业研究与发展·冷链物流[M]. 北京:机械工业出版社,2020.

[3] Zhao H, Liu S, Tian C, et al. An overview of current status of cold chain in China[J]. International Journal of Refrigeration, 2018, 88: 483-495.

[4] Gao E, Cui Q, Jing H, et al. A review of application status and replacement progress of refrigerants in the Chinese cold chain industry[J]. International Journal of Refrigeration, 2021, 128: 104-117.

[5] Du K, Calautit J, Wang Z, et al. A review of the applications of phase change materials in cooling, heating and power generation in different temperature ranges[J]. Applied Energy, 2018, 220: 242-273.

[6] 李晓燕,张晓雅,邱雪君,等. 相变蓄冷技术在食品冷链运输中的研究进展[J]. 包装工程,2019,40(15):150-157.

Li Xiaoyan, Zhang Xiaoya, Qiu Xuejun, et al. Research progress of phase change cold storage technology in food cold chain transportation[J]. Packaging Engineering, 2019, 40(15): 150-157. (in Chinese with English abstract)

[7] 陶文博,谢如鹤. 有机相变蓄冷材料的研究进展[J]. 制冷学报,2016,37(1):52-59.

Tao Wenbo, Xie Ruhe. Research and development of organic phase change materials for cool thermal energy storage[J]. Journal of Refrigeration, 2016, 37(1): 52-59. (in Chinese with English abstract)

[8] Tan H, Li Y, Tuo H, et al. Experimental study on liquid/solid phase change for cold energy storage of Liquefied Natural Gas (LNG) refrigerated vehicle[J]. Energy, 2010, 35(5): 1927-1935.

[9] Liu M, Saman W, Bruno F. Computer simulation with TRNSYS for a mobile refrigeration system incorporating a phase change thermal storage unit[J]. Applied Energy, 2014, 132: 226-235.

[10] 刘广海,吴俊章,Foster A,等. GU-PCM2型控温式相变蓄冷冷藏车设计与空载性能试验[J]. 农业工程学报,2019,35(6):288-295.

Liu Guanghai, Wu Junzhang, Foster A, et al. Design and no-load performance test of GU-PCM2 temperature controlled phase change storage refrigerator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 288-295. (in Chinese with English abstract)

[11] 刘广海,吴俊章,Foster A,等. 多温蓄冷车设计与车内温度场分析[J]. 农业机械学报,2019,50(4):309-316.

Liu Guanghai, Wu Junzhang, Foster A, et al. Design of multi-temperature cold storage vehicle and analysis on temperature field in vehicle[J]. Transactions of The Chinese Society of Agricultural Machinery, 2019, 50(4): 309-316. (in Chinese with English abstract)

[12] 李洋. 冷链物流技术与装备[M]. 中国财富出版社,2021.

[13] 童山虎,聂彬剑,李子潇,等. 基于相变蓄冷技术的冷链集装箱性能研究[J]. 储能科学与技术,2020,9(1):211-216.

Tong Shanhu, Nie Binjian, Li Zixiao, et al. Investigation of the cold thermal energy storage reefer container for cold chain application[J]. Energy Storage Science and Technology, 2020, 9(1): 211-216. (in Chinese with English abstract)

[14] Ahmed M, Meade O, Medina M A. Reducing heat transfer across the insulated walls of refrigerated truck trailers by the application of phase change materials[J]. Energy Conversion and Management, 2010, 51(3): 383-392.

[15] Copertaro B, Principi P, Fioretti R. Thermal performance analysis of PCM in refrigerated container envelopes in the Italian context–Numerical modeling and validation[J]. Applied thermal engineering, 2016, 102: 873-881.

[16] 李细霞,吕东霖,李长玉. 冷藏车车厢结构优化设计及关键参数分析[J]. 中国工程机械学报,2018,16(4):316-320.

Li Xixia, Lü Donglin, Li Changyu. Structure optimization and key parameters analysis of a refrigerated truck carriage[J]. Chinese Journal of Construction Machinery, 2018, 16(4): 316-320. (in Chinese with English abstract)

[17] 吕恩利,沈昊,刘妍华,等. 蓄冷保温箱真空隔热蓄控温传热模型与验证[J]. 农业工程学报,2020,36(4):300-306.

Lü Enli, Shen Hao, Liu Yanhua, et al. Heat transfer model for vacuum insulated thermal cooling storage temperature control andverification in cold storage incubator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(4): 300-306. (in Chinese with English abstract)

[18] 商务部. 2016年度中国托盘标准化发展监测分析报告[R]. 北京:2017.

[19] 中国物流与采购联合会. 中国物流年鉴(2020)[M]. 北京:中国财富出版社,2020.

[20] 全国物流标准化技术委员会. 联运通用平托盘主要尺寸及公差:GB/T 2934-2007[S]. 北京:中国标准出版社,2008.

[21] 王广海,郭嘉明,吕恩利,等. 出风道参数对冷藏集装箱温度场的影响[J]. 农业机械学报,2016,47(10):293-301.

Wang Guanghai, Guo Jiaming, Lü Enli, et al. Effects of air-outlet duct parameters on temperature distribution in fresh-keeping container[J]. Transactions of The Chinese Society for Agricultural Machinery,2016,47( 10) : 293-301. (in Chinese with English abstract)

[22] 谢如鹤,唐海洋,陶文博,等. 基于空载温度场模拟与试验的冷藏车冷板布置方式优选[J]. 农业工程学报,2017,33(24):290-298.

Xie Ruhe, Tang Haiyang, Tao Wenbo, et al. Optimization of cold-plate location in refrigerated vehicles based on simulation and test of no-load temperature field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 290-298. (in Chinese with English abstract)

[23] 徐笑锋,章学来,周孙希,等. 蓄冷式多温区保温箱系统设计与实验研究[J]. 制冷学报,2019,40(3):92-98.

Xu Xiaofeng, Zhang Xuelai, Zhou Sunxi, et al. Design and experimental study on the storage type insulation box with multi-temperature[J]. Journal of Refrigeration, 2019, 40(3): 92-98. (in Chinese with English abstract)

[24] 钱建平,范蓓蕾,张翔,等. 基于温度感知RFID标签的冷链厢体中温度监测[J]. 农业工程学报,2017,33(21):282-288.

Qian Jianping, Fan Beilei, Zhang Xiang, et al. Temperature monitoring in cold chain chamber based on temperature sensing RFID labels[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 282-288. (in Chinese with English abstract)

[25] Vadhera J, Sura A, Nandan G, et al. Study of phase change materials and its domestic application[J]. Materials Today: Proceedings, 2018, 5(2): 3411-3417.

[26] 徐笑锋,章学来,Jotham Muthoka Munyalo,等. 十水硫酸钠相变蓄冷保温箱保冷特性的试验研究[J]. 农业工程学报,2017,33(22):308-314.

Xu Xiaofeng, Zhang Xuelai, Muthoka Munyalo Jotham, et al. Experimental study on cold retention characteristics of cold storage incubator using Na2SO4·10H2O as PCMs[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 308-314. (in Chinese with English abstract)

[27] 全国制冷标准化委员会. 多温冷藏运输装备技术要求及测试方法:SB/T 11092-2014[S]. 北京:中国标准出版社,2015.

[28] The Freight Containers Technical Committee of International Organization for Standardization. Series 1 freight containers-specification and testing-Part2: Thermal containers: ISO 1496-2-2008[S]. Geneva: International Organization for Standardization,2008.

[29] 全国汽车标准化技术委员会. 道路运输食品与生物制品冷藏车安全要求及试验方法:GB 29753-2013[S]. 北京:中国标准出版社,2014.

[30] 全国制冷标准化委员会. 易腐食品控温运输技术要求:GB/T 22918—2008[S]. 北京:中国标准出版社,2009.

Design of special cold chain pallet and its temperature-controlled transport performance test

Liu Guanghai1, Ma Pingchuan1, Li Qingting1, Liang Minghua1, Xie Ruhe1※, Wu Junzhang2

(1.,,510006,; 2.,,35131,)

The largest number of fruits and vegetables are produced annually in the world, particularly in traditional agriculture in China. Correspondingly, refrigerated transportation is a crucial link to ensure the safety and quality of perishable food in a fully cold chain logistics. However, the transport of refrigerated vehicles still is less utilized nowadays, due mainly to the relatively high initial and maintenance costs, such as high energy consumption and expensive manual labor. Since an integrated vehicle body with a cold storage device is mostly adopted in the current equipment, there is an inevitable mismatch between the charging amount of phase change material (PCM) and transportation time, temperature with a narrow range, as well as a high center of gravity. Therefore, the purpose of this study aimed to design and construct a special PCM pallet for better temperature-control performance in the cold chain. The novel PCM pallet was also integrated with the standard pallet, cold storage container, and PCM pack, particularly suitable for the cold chain environment over the whole process from the cold product storage to transportation. A split PCM pallet and can were adopted to independently install at the bottom of the carriage. As such, the system was charged with the cooling thermal energy (CTE) using off-peak electricity at night. The specific procedure was as follows. The goods were first loaded onto the pallet, according to the required transportation of perishable food, while the PCM pack was then put into the pallet, and the forklift was finally inserted into the insulated truck for transportation. The CTE capacity was adjusted flexibly in this system, according to the actual needs of the transport goods, compared with only a limited CTE capacity in the traditional cold storage refrigerated vehicles. A performance test of temperature-control transport was also performed on a newly-developed platform for 100, 200, and 300kg PCM pallets. The results showed that the mean temperatures were 9.3 ℃, 6.9 ℃, and 6.7 ℃, respectively, while the temperature-control time reached 19.1, 42.2, and 65.3 h, respectively, in the three PCM pallets during the temperature-control stage without an air supply. Furthermore, the mean temperatures were 5.7 ℃, 4.6 ℃ and 3.3 ℃ when the fan was turned on, 3.6 ℃, 2.3 ℃ and 3.4 ℃ lower than that without an air supply. At the same time, the temperature-control time reached 21.5, 41.5, and 70.2 h, indicating all the same without an air supply. More importantly, the CTE capacity was flexibly controllable for the transportation time and required temperature range. Nevertheless, there was a seriously uneven temperature field in the 300kg PCM on the horizontal and upper layers of carriage without wind, where the temperature difference between sections reached up to 3.2 ℃. In addition, the mean temperature difference was reduced to less than 0.5 ℃ in the cross section, when opening the fan, 84.4% lower than before. Consequently, the absolute temperature in the 300 kg PCM plate can be expected to reduce by 52.0% for the insulated vehicle, compared with the traditional. The center of mass of the vehicle was also reduced by 47.3%, compared with the overhead PCM refrigerated vehicle. The finding can provide a sound reference for the application and optimized design in the PCM-based transportation equipment.

temperature control; refrigerated; transportation; cold chain;phase change material (PCM) pallet; temperature field

刘广海,马平川,李庆庭,等. 冷链专用蓄冷托盘设计与控温运输性能测试[J]. 农业工程学报,2021,37(16):295-302.doi:10.11975/j.issn.1002-6819.2021.16.036 http://www.tcsae.org

Liu Guanghai, Ma Pingchuan, Li Qingting, et al. Design of special cold chain pallet and its temperature-controlled transport performance test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(16): 295-302. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.16.036 http://www.tcsae.org

2021-04-21

2021-08-12

广东省重点领域研发计划项目(No.2019B020225001);广东省农产品保鲜物流共性关键技术研发创新团队项目(No.2021KJ145);广州市教育局高校科研项目(202032872)

刘广海,副教授,研究方向为冷链物流装备设计与运用。Email:broadsrea@gzhu.edu.cn

谢如鹤,教授,博士生导师,研究方向为冷链物流方面。Email:583385752@qq.com

10.11975/j.issn.1002-6819.2021.16.036

U272.5

A

1002-6819(2021)-16-0295-08