电化学刻蚀及类金刚石薄膜对2024铝合金疏水性能影响

史含放,刘家维,朱天元,霍婧雅,陈东旭,王亚男

(辽宁科技大学 材料与冶金学院,辽宁 鞍山114051)

2024铝合金属于Al-Cu-Mg系高强度和高硬度类金属,具有强度高、密度低、热塑性优良和耐损伤等优点,被广泛用作医疗器械、轨道交通以及船舶等行业的主要材料。然而,铝合金疏水性能较差。当铝合金应用于船体在海洋环境下工作时,良好的疏水性能够抑制电化学腐蚀过程中的离子吸附、扩散和电子迁移过程,进而提高金属材料表面抗污损和耐腐蚀能力。因此,对铝合金进行表面改性以提高其疏水性成为研究的热点。

表面疏水性能主要受材料的表面自由能和粗糙度的影响[1]。刻蚀技术是将材料表面不需要的残渣通过化学或物理方法去除。一般将刻蚀分为两种:湿法刻蚀和干法刻蚀[2]。湿法刻蚀主要是利用化学溶液通过化学反应去除杂质,而干法刻蚀主要通过物理手段如激光刻蚀[3]、电弧放电[4]等将杂质去除。电化学刻蚀[5]属于湿法刻蚀,是利用合金中的微小原电池在电解液中发生电化学反应实现刻蚀的一种技术。刻蚀之后,材料表面形成纳米凹槽,可以有效改善其疏水性能。电化学刻蚀在低温条件下进行,具有操作简单、成本低廉等优点。铝合金中存在电子载流子,化学性质活泼且易发生氧化还原反应,适合采用电化学刻蚀。但是研究[6]发现,刻蚀后的铝合金表面强度不高,在外力的施压下容易变形,破坏微-纳米形貌,降低疏水性。如果在其表面镀上类金刚石(Diamond-like carbon,DLC)薄膜,可以增加硬度,提高耐磨性,保持表面的纳米结构。本文通过控制刻蚀电流密度和刻蚀时间在2024铝合金表面进行电化学刻蚀,之后再镀DLC薄膜,研究其表面疏水性能。

1 实验

1.1 材料

实验材料选用2024铝合金,主要化学成分为:w(Cu)=3.81%,w(Mn)=1.40%,w(Mg)=0.40%,w(Fe)=0.40%,w(Zn)=0.14%,w(Si)=0.22%,w(Ti)=0.05%,w(Cr)=0.05%,w(Al)=Bal.。从铝棒上切割若干块直径为20 mm、厚为5 mm的圆形薄片作为刻蚀基片,依次用240#~2000#砂纸磨样,再用金刚石研磨膏在抛光机上抛光,直至样品表面光滑至镜面,之后用超声波进行丙酮除油30 min,用乙醇除去其他残留物30 min,最后使用去离子水清洗表面,吹干放入干燥皿待用。

1.2 电化学刻蚀

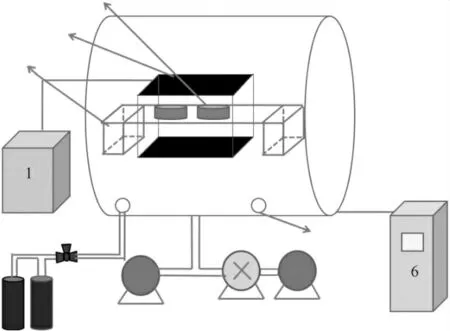

电化学刻蚀采用恒电流仪,设备结构如图1所示。2024铝合金为阳极,铜片为阴极,改变电流密度和刻蚀时间两个参数进行实验。电流密度分别为2.4 A/cm2和2.6 A/cm2,刻蚀时间分别为100 s和300 s,刻蚀液为4 mol/L的NaCl水溶液,温度恒温60℃。具体实验参数详见表1。

图1 实验用电化学刻蚀恒电流仪Fig.1 Electrochemical etching galvanostat for experiments

表1 2024铝合金试样的刻蚀参数Tab.1 Etching parameters of 2024 aluminum alloy samples

1.3 DLC膜的制备

将刻蚀后的2024铝合金基片采用等离子体增强化学气相沉积法(Plasma enhance chemical vapor deposition,PECVD)在其表面镀DLC薄膜。该方法是利用高压脉冲电源轰击反应气体,将离化后的等离子体均匀地覆盖在材料表面。镀膜设备示意图如图2所示,该设备由脉冲电源、真空系统、气体控制系统和冷却循环系统组成。

图2 PECVD设备示意图Fig.2 Schematic diagram of PECVD equipment

PECVD镀膜时先进行前期准备工作,首先腔体抽真空,用机械泵将真空度抽到8 Pa时,开分子泵,将腔体真空抽到1 mPa,同时打开加热电源将温度升至120℃;其次腔体除气,前10 min通入100 mL/min(标况下,下同)氩气,后20 min通入40 mL/min氩气,同时打开调节阀,调节薄膜真空度为2 Pa;之后高压清洗,打开脉冲电源和示波器,调节脉冲电压、脉冲宽度和频率等参数,将电压调节至2 600 V,清洗30 min,在最后10 min将温度降低至100℃。开始镀膜时,先通入氩气和四甲基硅烷,沉积10 min,镀第一层过渡层;之后通入氩气、四甲基硅烷和少量乙炔,沉积20 min,镀第二层过渡层;最后通入氩气和大量乙炔,沉积2 h,镀DLC层。镀膜工艺参数:脉冲偏压1 800 V,脉冲宽度15 μs,Ar流量20 mL/min,C2H2流量60 mL/min,频率600 Hz,温度100℃,时间2 h。

1.4 接触角测量

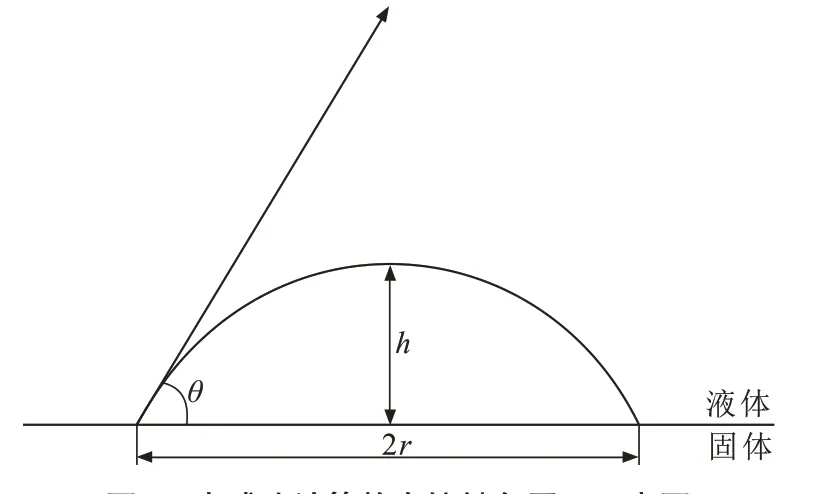

采用上海安亭仪器厂制造的微量进样器测量静态接触角[7]。在常温下匀速拉动微量进样器的运动活塞吸取10 μL蒸馏水,分别滴在试样表面的三个不同位置,迅速使用数码相机中的水平仪平行于试样表面进行拍照。利用半球法计算试样表面与水滴的接触角,取三个位置接触角的平均值。

半球法计算静态接触角的原理解析见图3,计算式为

图3 半球法计算静态接触角原理示意图Fig.3 Schematic diagram of principle of calculating static contact angle using hemisphere method

式中:θ为表面与水滴的接触角;h为水滴高度;r为水滴底面的圆半径。

当θ=0°时,完全润湿,该表面超亲水;当0°<θ<90°时,润湿或部分润湿,表面亲水;当150°>θ>90°时,不润湿,表面超疏水;当θ=180°时,完全不润湿。

2 实验结果与讨论

2.1 刻蚀后疏水性

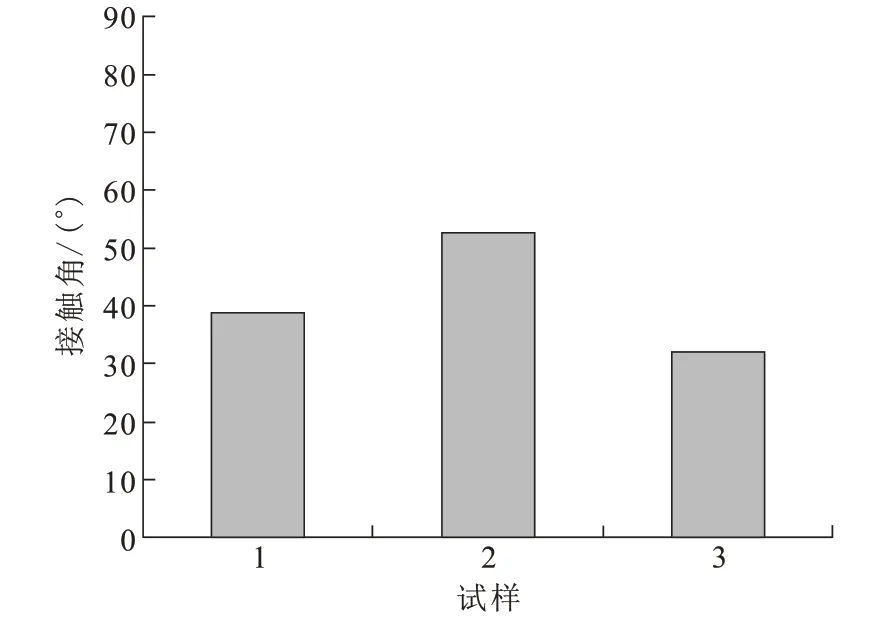

在2024铝合金试样进行刻蚀后,3个试样接触角计算结果如图4所示。3个试样接触角均小于60°。在相同的刻蚀时间情况下,增加电流密度,接触角变大。电流密度相同,增加刻蚀时间,接触角变小。

图4 刻蚀后试样接触角测量结果Fig.4 Contact angles of surfaces after etching

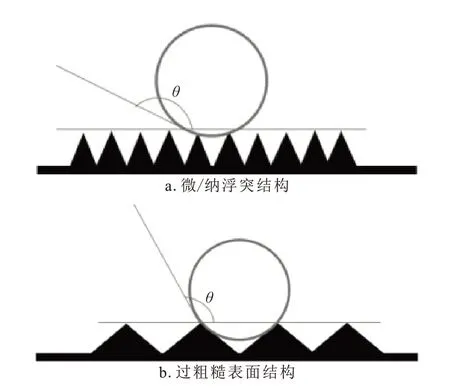

在电化学刻蚀的作用下,铝合金表面会出现微/纳浮突结构,如图5所示。随着电流密度的增加,微/纳浮突结构趋于明显,粗糙度逐渐变大。当液体接触到这种表面时,由于微/纳浮突结构的间隙被空气填满,空气柱对液体形成支持力,呈现液体被空隙空气“托举”的效果,使接触角变大,疏水性提高。但刻蚀时间过长,浮突结构空隙会继续变大,形成过粗糙表面,导致空气柱难以对液体形成支持力,造成接触角变小,疏水性降低。

图5 刻蚀后微纳浮突微观示意图Fig.5 Schematic diagrams of micro-nano embossments after etching

2.2 刻蚀后镀DLC膜的疏水性

经电化学刻蚀的试样镀DLC薄膜后,试样接触角计算结果如图6所示。镀膜后,铝合金表面接触角都明显增大,疏水性整体提高。

图6 镀膜前后接触角变化Fig.6 Contact angles before and after coating

影响表面疏水性主要包括两个方面:粗糙度和表面自由能。DLC膜具有表面继承性,镀膜前后其粗糙度不会发生变化,即微观几何结构的差异较小,所以引起接触角变化的因素便是表面自由能。表面自由能越低,疏水性越好。

Fowkes[8]认为一个物体的总表面自由能γ由两个分量组成,即

式中:γd为色散分量;γp为极性分量。

Qwens提出表面自由能的半经验公式[9]

式中:γs为固体表面自由能;γl为润湿液体表面自由能;θ为固体与液体界面的接触角。

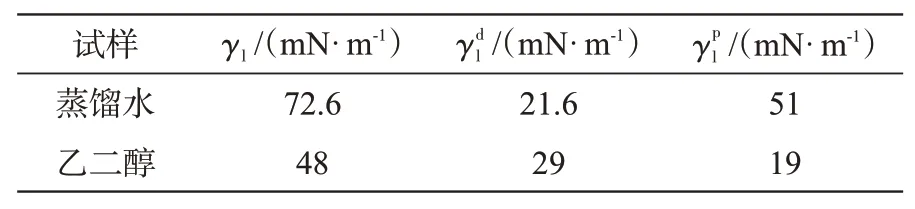

已知蒸馏水和乙二醇表面自由能,详见表2。利用这两种标准液体计算电化学刻蚀试样镀DLC膜前后表面自由能,计算结果如表3所示。镀DLC膜后,试样表面自由能为32.32 mN/m,仅为未镀DLC膜试样的一半。在粗糙度无明显变化的情况下,DLC膜的整体疏水性优于无DLC膜的刻蚀试样。

表2 标准液体的表面自由能Tab.2 Surface free energies of standard liquids

表3 镀膜前后接触角及表面自由能Tab.3 Contact angles and surface free energies before and after coating

2.3 刻蚀前后表面形貌

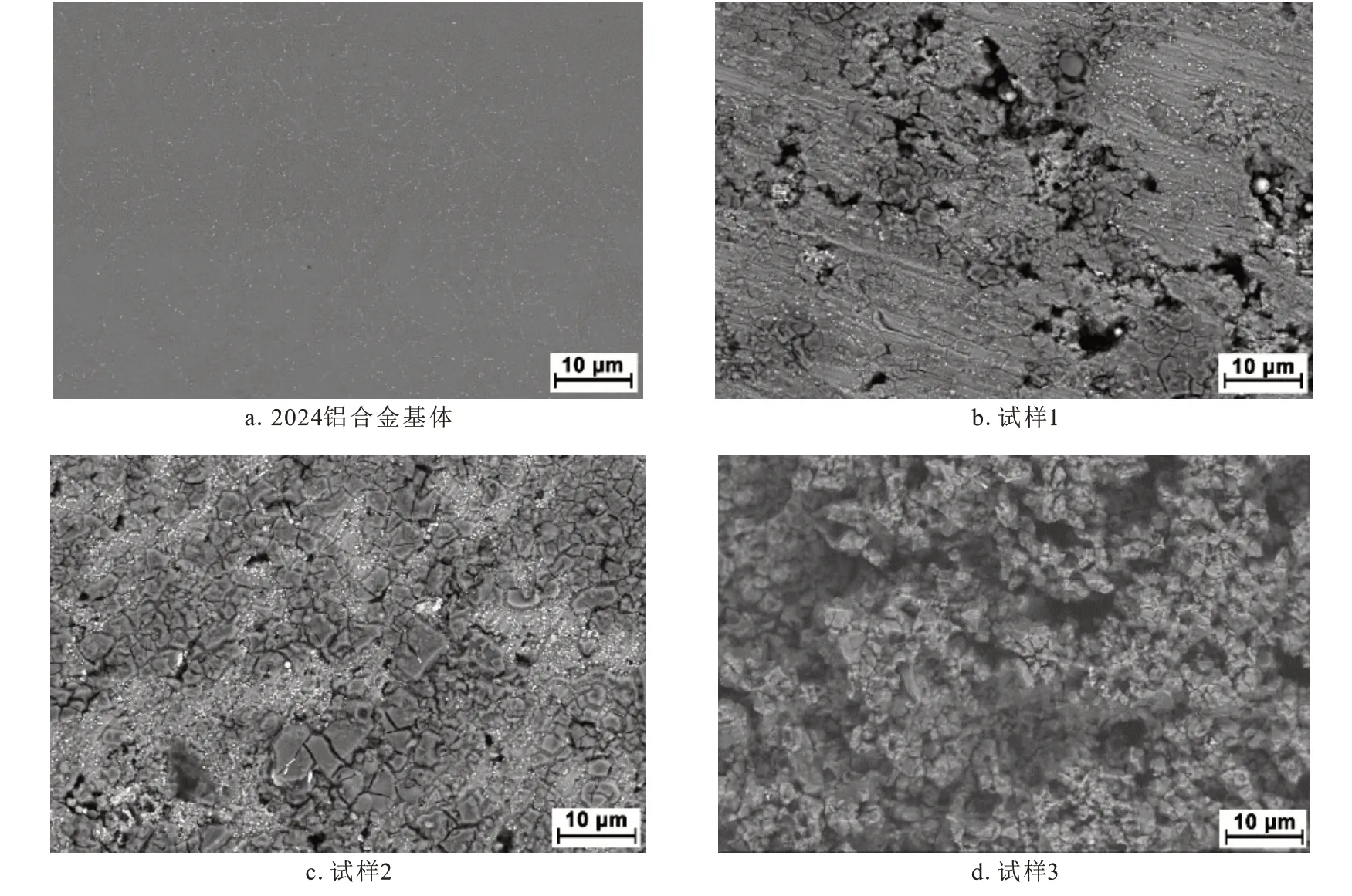

图7 为刻蚀前后试样表面形貌。2024铝合金基体刻蚀之前表面较为光滑,粗糙度低,表面颗粒致密。刻蚀之后,试样表面有不同深度和大小的蚀坑。试样1刻蚀时间为100 s,且电流密度为2.4 A/cm2,试样表面蚀坑较深,且分布不均匀;试样2刻蚀时间为100 s且电流密度为2.6 A/cm2,试样表面蚀坑均匀,且尺寸较小,形貌最佳,有利于提高疏水性能;试样3刻蚀时间为300 s且电流密度为2.6 A/cm2,试样表面蚀坑数量较多且尺寸较大。这说明随着刻蚀时间的增加,试样表面损伤程度增加,表面粗糙度变大。

图7 刻蚀前后试样表面SEM扫描结果Fig.7 SEM images of surfaces before and after etching

3 结论

(1)电化学刻蚀形成的微/纳浮凸结构能够明显改善2024铝合金的表面疏水性。适当提高刻蚀的电流密度可以提高铝合金表面的疏水性能。本实验范围内,当刻蚀时间为100 s且电流密度为2.6 A/cm2时,铝合金疏水性能最佳。

(2)刻蚀电流密度相同时,刻蚀时间为100 s的疏水性能明显优于刻蚀时间为300 s的疏水性能。刻蚀时间延长会破坏微-纳米浮凸结构,进而导致铝合金表面疏水性能降低。

(3)在刻蚀后的铝合金表面采用PECVD制备DLC膜后,表面自由能为32.32 mN/m,仅为基体的一半。低自由能可显著改善铝合金表面的疏水性能。