高低温对混合动力用自动变速器电子油泵性能的影响研究

王琦,方立辉,辛海霞,郝美刚,王建勋

高低温对混合动力用自动变速器电子油泵性能的影响研究

王琦,方立辉,辛海霞,郝美刚,王建勋

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

文章介绍一种混合动力用自动变速器电子油泵在高低温条件下的性能试验情况,通过加装温度、电流、电压等测试设备,分析电子泵在高温及各个大负荷工况条件下,电子油泵本体及电子泵控制器的工作特性及数据表现。利用该方法测试了电子油泵在极限温度情况下的工作状态,并详细地整理测试数据,从而验证高低温对电子油泵性能的影响。

混合动力;电子油泵;测试

引言

近年来,随着车辆工业产品性能迅速增长,各大汽车厂商及科研院所都将混合动力汽车作为研究项目的重点,并在此领域做了大量研发工作。与传统汽车相比,混合动力汽车增加了电机驱动系统,仅依靠机械油泵为自动变速箱提供油压无法满足车辆正常行驶,随之电子油泵已成为混合动力用自动变速箱所必备[1]。

1 试验对象与试验装置

本次试验以我司一款混合动力对标车辆为基础。该车辆采用非插电式P2架构混合动力驱动形式,动力总成为排量2.0 L的阿特金森循环发动机匹配集成ISG驱动电机的混动6AT变速箱。在转鼓环境舱使用相关测试设备对车辆进行电子泵专项测试。

1.1 试验对象

该车辆变速器电子油泵及油泵控制器采用分体式设计,电子油泵主要参数见表1。

表1 电子油泵主要参数

参数数值 PUMB泵体类型齿轮泵 能力6.25 ml/r MOTOR电刷类型三相直流 扭矩1.5 Nm 最大转速4 000 rpm OPU电压12 V 电流45 A

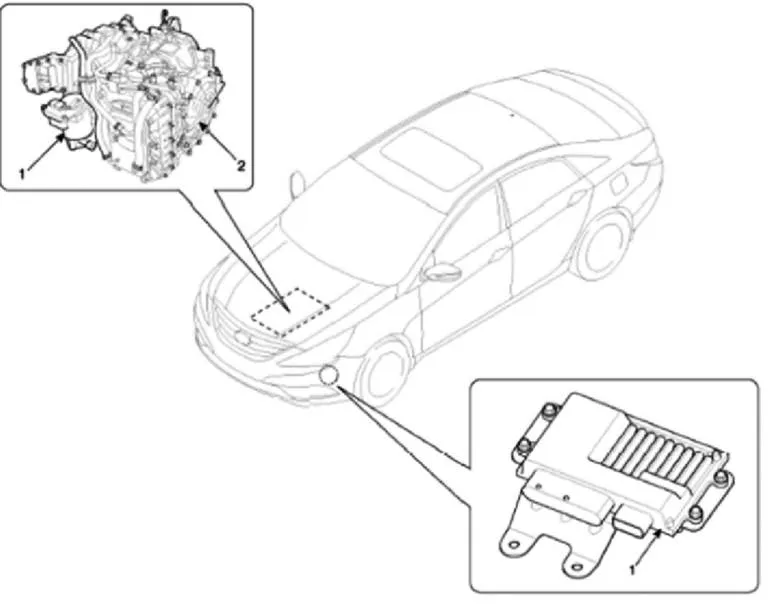

电子油泵布置在变速箱下面前端,电子泵控制器布置在左前轮翼子板下方,分体式电子泵及控制器有利于散热,位置示意图如图1所示。

图1 电子油泵及其控制器实车位置图

1.2 试验装置

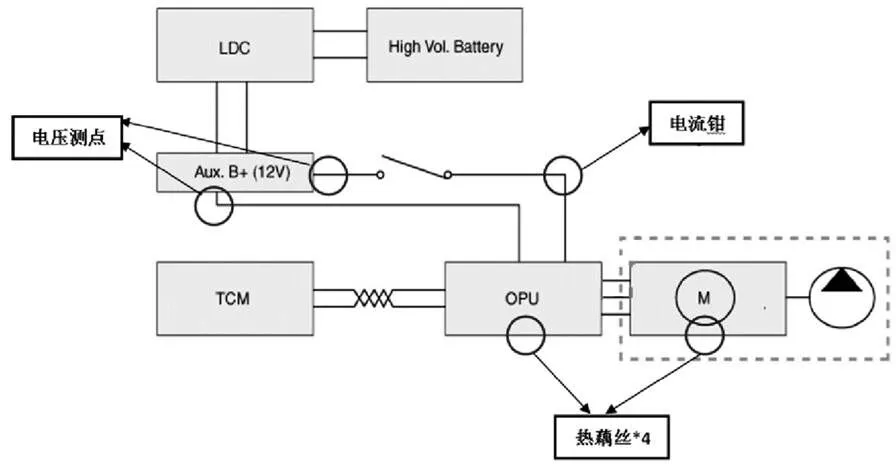

温度测点:按照迎风侧和背风侧,在电子泵本体和电子泵控制器上,分别各自布置两个热电偶温度传感器,用于测试电子泵本体和电子泵控制器本体温度;并在电子泵本体和电子泵控制器周边分别各自布置一个热电偶温度传感器,用于测试待测部件周边环境温度。

电流测点:在电子泵控制器的直流输入端加装RP1001C型号电流钳。

电压测点:电子泵控制器输入端电压。

测试装置布置示意图如图2所示,电子油泵及其控制器测试装置布置实物图如图3所示。

图2 测试装置布置示意图

图3 电子泵及控制器热电偶传感器布置实物图

2 电子油泵控制策略

该车辆自动变速器的液压油泵共有两套,即传统机械油泵和电子泵。系统油压供给由AT液压模块完成,控制由TCU控制器具体实施,给OPU电子泵控制器信号驱动电子泵。电子泵的目标转速由TCU控制器来决定,也就是说,电子泵控制策略放在TCU控制器里,而不是放在电子泵控制器里。

TCU控制器根据主油压或扭矩需求来判断油路供油需求,而后根据机械泵的转速来判定是否需要电子泵工作,也同时判断电子泵的目标转速[2]。

电子泵介入工作有如下几个主要工况:

2.1 车辆P/N/D挡待机工况

车辆keyon状态下,电子泵不运转,但电子泵控制器开始接收和发出信号,启动车辆后,此时发动机转速和驱动电机转速为0,这个过程只有电子泵处于运转状态,迅速建立油压,保证起动后马上挂入D挡或R挡时能够迅速结合挡位,电子泵目标转速设定在2 600 rpm,持续时间1.5 s,随后目标转速降至420 rpm~480 rpm,而后根据电子泵建立油压的特性,为了稳定油压,再以20 rpm的步长上升至目标转速,目标转速一般在500 rpm左右。

2.2 车辆R挡待机工况

由于R挡油压需求高,所以提高电子泵转速,电子泵控制目标转速在920 rpm左右。

2.3 车辆蠕车工况

低速蠕车过程中,电子泵转速会根据驱动电机转速的变化进行相应的调节,根据电子泵的工作能力及机械油泵低转速的泵油能力来协调控制。

2.4 车辆D挡升挡工况

在power on升挡过程中,当换挡标志位置1时,且驱动电机转速低于1 500 rpm时,电子泵会在换挡过程中将转速提升至1 800 rpm,电子泵可以辅助机械油泵提供油压来辅助换挡过程。

3 测试工况

先后调节转鼓试验舱的环境温度、相对湿度至规定值:(35±2)℃和(−40±)2 ℃,测试车辆电子泵工作时相关电流、电子泵温度及电子泵控制器温度。根据车辆电子油泵控制策略,结合电子泵参与工作时机,按照如下工况进行测试,且各个工况前均使用高速工况,按照最高车速*90%运行50 min后,且需将ATF油温提升至110 ℃以上,再进行其他工况测试。共进行5个工况测试:(1)高速工况;(2)待机工况;(3)蠕车工况;(4)顺序升挡工况;(5)原地启动停机工况,低温条件只进行原地启动待机工况[3]。

4 电子油泵测试情况

4.1 环境舱原地待机工况测试

4.1.1测试条件

(1)车辆原地ready待机(P/N/D/R挡位);

(2)环境温度35 ℃;

(3)ATF、OPU、EOP等温度平衡后停止试验。

4.1.2测试过程

测试曲线如下图4所示。

图4 原地待机工况测试曲线

4.1.3测试结果

在D挡及R挡条件下,达到油温平衡,共待机2 h; P/N/D挡待机:EOP转速600 rpm左右。

R挡待机:EOP转速1 200 rpm左右;OPU直流输入电压始终14.3 V;OPU直流输入电流在R挡待机工况时最大17 A。在此过程中,OPU温度达到最高59 ℃。

4.2 高速工况+蠕车工况测试

4.2.1测试条件

(1)车速150 km/h进行高速工况跑行,ATF油温113 ℃时进行蠕车工况测试,维持车速3 km/h~6 km/h;

(2)环境温度35 ℃;

(3)ATF、OPU、EOP等温度平衡后停止试验。

4.2.2测试结果

高速150 km/h跑行30 min,各油温稳定,ATF油温113 ℃,开始蠕车工况测试,共进行40 min,油温达到平衡。

蠕车工况:EOP与机械泵协调工作,EOP转速1 000 rpm左右;OPU直流输入电压始终14.3 V;OPU直流输入电流在蠕车工况开始电子泵介入时最大34 A,此时电子泵转速3 400 rpm。

4.3 高速工况+顺序升挡工况测试

4.3.1测试条件

(1)车速150 km/h进行高速工况跑行,ATF油温113 ℃时进行D挡条件下顺序升挡工况测试;

(2)环境温度35 ℃;

(3)ATF、OPU、EOP温度平衡后停止试验。

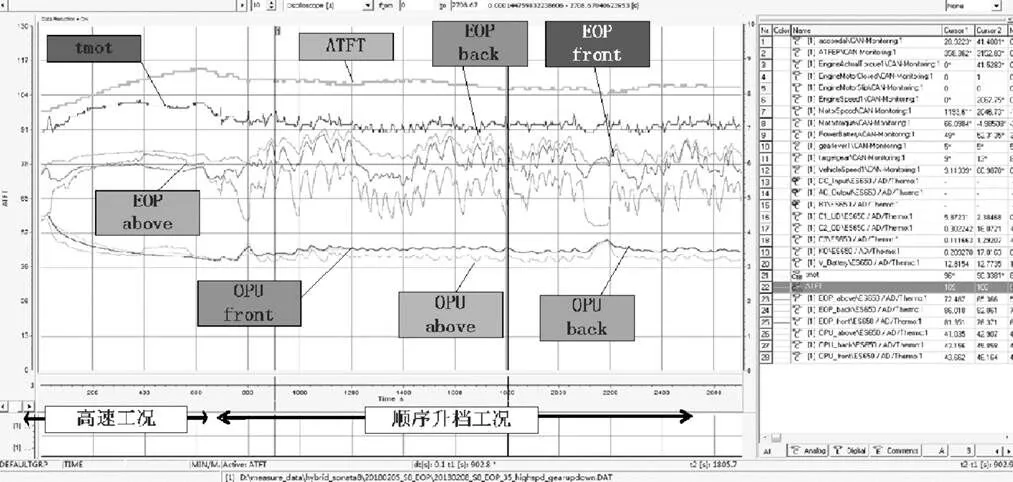

4.3.2测试过程

测试曲线如下图5所示。

图5 高速工况+顺序升挡工况测试曲线

4.3.3测试结果

高速150 km/h跑行10 min,各油温稳定,ATF油温113 ℃,开始顺序升挡工况测试,共进行33 min,油温达到平衡。

顺序升挡工况:EOP与机械泵协调工作,机械泵能力不足、换挡瞬间EOP介入进行辅助,EOP转速最大3 800 rpm;OPU直流输入电压始终14.3 V;OPU直流输入电流在升挡或降挡瞬间达到最大40 A,此时电子泵转速最大3 800 rpm,换挡过程结束后电子泵退出,EOP在顺序升挡工况温度达到最高88 ℃。

4.4 高速工况+启动停机工况测试

4.4.1测试条件

(1)车速150 km/h进行高速工况跑行,ATF油温113 ℃时进行原地频繁READY车辆工况测试;

(2)环境温度35 ℃;

(3)ATF、OPU、EOP等温度平衡后停止试验。

4.4.2测试结果

高速150 km/h跑行10 min,各油温稳定,ATF油温113 ℃,开始原地频繁启停车辆工况测试,共进行33 min,油温达到平衡。

启动停机工况:EOP转速最大3 200 rpm;OPU直流输入电压始终14.3 V;OPU直流输入电流在电子泵前两次介入时最大40 A,持续2.2 s,之后电子泵介入平均电流30 A,持续1.5 s。

4.5 低温启动待机工况测试

4.5.1测试条件

(1)车辆原地ready待机(P挡位);

(2)环境温度−40 ℃;

(3)ATF油温−34 ℃。

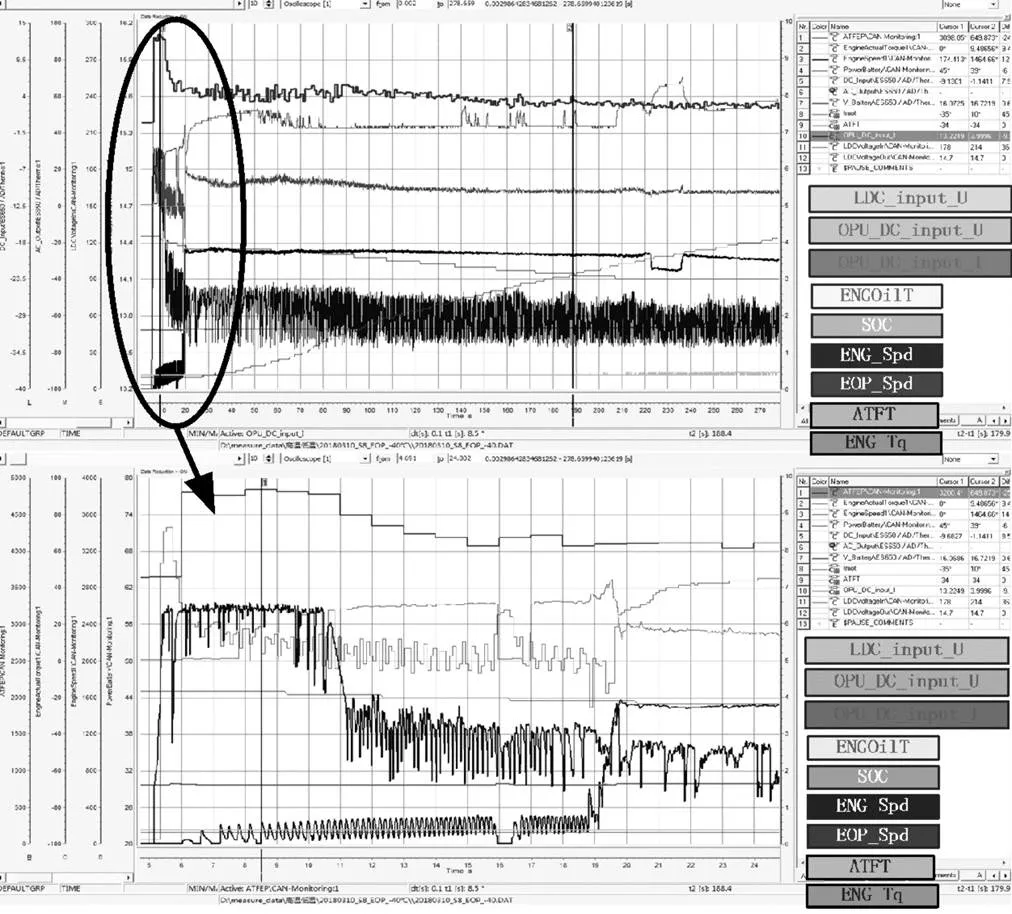

4.5.2测试过程

测试曲线如下图6所示。

图6 低温启动待机工况测试曲线

4.5.3测试结果

低温条件下,车辆ready后,电子泵目标转速2 600 rpm,运行1.5 s后,目标转速降为700 rpm左右;前6 s,OPU的输入电流13 A左右,最大电流14.5 A,EOP以实际转速3 200 rpm左右运行6 s之后,OPU输入电流降为2 A~6 A,EOP实际转速600 rpm~1 300 rpm波动;发动机连续起动15 s后,起动成功,以1 500 rpm运行;OPU直流输入电压始终14.7 V。

4.6 电子油泵各工况测试结果

EOP在顺序升挡工况温度最高88 ℃;

OPU在待机工况温度最高59 ℃;

EOP周边温度在顺序升挡工况温度最高76 ℃;

OPU周边温度在原地启停工况温度最高49 ℃;

顺序升挡和原地启停工况ATF油温最高107 ℃;

在顺序升挡和原地启停工况中OPU的输入电流最大40 A。

5 高低温对性能影响

高温测试过程中,电子泵运转平稳,换挡平顺,温度油压均在合理范围;低温起动测试过程中,电子泵转速波动较大,且最大电流相对较低[4]。

电子泵的输入功率为输入电压与输入电流的乘积:

电子泵输入功率=输入电压*输入电流

电子泵的输出功率为电子泵出口压力与出口流量的乘积:

电子泵输出功率=出口压力*出口流量

电子泵输出功率为输入功率乘以损耗系数:

电子泵输出功率=功率损耗系数*电子泵输入功率

因此,得出:

出口压力*出口流量=功率损耗系数*输入电压 * I输入电流

瞬时的功率损耗系数几乎不变,可认为定值,且输入电压=14.7 V,为常数,也可认为定值。设为比例系数,可得出:

出口压力*出口流量=*输入电流

因此,电子泵转速稳定时,如果造成输入电流偏低,原因主要有两种:

(1)策略根据ATF油温等相关参数输入进行计算,主动限制电子泵出口油压,出口压力减小,导致输入电流偏低。

(2)由于温度过低ATF油流动性变差或其他原因,造成电子泵空转,出口流量出口流量很小,导致输入电流偏低。

6 结束语

本文针对混合动力用自动变速器电子油泵进行高低温测试,高温测试在环境温度35 ℃,按照电子油泵高负荷介入的工况完成测试,电子油泵运转平稳,耐高温性能较强;低温测试在环境温度−40 ℃条件下浸车24 h后进行,电子泵在低温条件下,考虑控制器或电子泵本体可靠性,且需满足AT油压建立的基本要求,对电子泵输出功率进行限制。

[1] 张博,李君,杨世春,等. Plug-in混合动力汽车动力总成优化设计研究[J].汽车工程,2009(31):592-596.

[2] 何仁,刘凯,黄大星,等.发动机智能怠速停止起动系统控制策略的研究[J].汽车工程,2010,32(6):466-469.

[3] 余志生.汽车理论第四版[M].北京:机械工业出版社,2008.

[4] 王艾萌.新能源汽车新型电机的设计及弱磁控制[M].北京:机械工业出版社,2014.

Influence of High and Low Temperature on the Performance of Electronic Pump for Automatic Transmission of Hybrid Power System

WANG Qi, FANG Lihui, XIN Haixia, HAO Meigang, WANG Jianxun

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd., Heilongjiang Harbin 150060)

This paper introduces the performance test of a hybrid electric pump under the condition of high temperature and low temperature. By adding the test equipment, such as temperature, current and voltage, the working characteristics and data performance of the electronic pump body and the electronic pump controller are analyzed under the conditions of high temperature and high load. This paper uses this method to test the working state of the electronic oil pump at the extreme temperature, and collate the test data in detail, so as to verify the effect of high and low temperature on the performance of the electronic oil pump.

Hybrid power;Electronic oil pump;Test

10.16638/j.cnki.1671-7988.2021.021.039

U463.212+.43

A

1671-7988(2021)21-149-04

U463.212+.43

A

1671-7988(2021)21-149-04

王琦(1990—),男,硕士研究生,工程师,就职于哈尔滨东安汽车发动机制造有限公司技术中心,研究方向:新能源动力总成控制系统开发及标定。