坚持真正“正向开发”(四)

一直以来,中国制造业“大而不强”的一个主要原因是缺少真正的自主设计能力,只能利用数量去抵质量。在制造业的皇冠上,汽车发动机设计技术一直没有真正抹去国民心中“大而不强”的潜意识。

而其中的根本原因,就是缺少真正“正向开发”的能力。相对应的,所谓“逆向开发”,其实说白了,就是利用别人已有的产品进行二次改进,更有甚者做着不痛不痒的“抄袭”式设计。并不是发动机企业没有决心干好“正向开发”,讲到底,过弱的技术积累以及薄弱的设计经验使得发动机总是以一个“黑匣子”的方式存在,错走了很多弯路。

换句话说,如果可以设计出好的发动机,从核心燃烧系统,到整机开发验证,必须有正向开发的技术支撑。广汽经过多年的摸索,从发动机一代产品、二代产品中逐渐形成了一套自己的开发体系。

钜浪动力是科技传祺的核心组成部分,旨在打造科技领先,动力强劲,环保节能的动力总成产品,是中国品牌动力总成技术的集大成者。“钜浪动力”平台形成了发动机、变速器两大领域,高效发动机、高效变速器、混动产品三大支撑,1.5L、2.0L燃油发动机、DHE混动发动机、AT、WDCT变速器、DHT混动变速器六个版块完整的产品架构。本次着重介绍的就是广汽发动机架构中第三代1.5TGDI高效发动机。

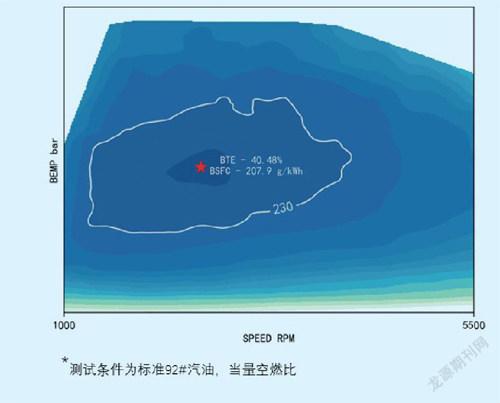

第三代1.5TGDI发动机峰值热效率可以达到40.48%(采用92#汽油,当量空燃比),并实现国6b RDE的超低排放。相比上代产品,BSFC从235g/kWh降低到207.9g/kWh( Gen3B),最大净扭矩保持不变,但扭矩平台提前到1400rpm,0.5s达到133Nm( Gen3B,1500rpm),具有更强的动力响应。搭载该款发动机的广汽传祺影豹百公里加速可以达到6.95s,百公里油耗低至5.7L,超越同级合资车水平,具有很强的竞争力。

这台发动机的压缩比也由9.8提升到11.5,采用中置式350bar高压喷射的全新第三代燃烧系统,米勒循环配合低压EGR以及双流道电控废气阀涡轮增压器,缸盖集成排气歧管,顶置水冷中冷器,全机同时采用了先进的智能热管理技术以及全可变机油泵。此外还采用了内冷活塞以及DLC涂层技术。先进发动机技术可谓“一个都不能少”,不过在配备相同硬件的同时,如何做到发动机设计的最优化,正是这台发动机所具备的核心,即燃烧系统的正向开发设计。

燃烧系统开发—光学测试+参数化t办同优化

直喷汽油机在以往的开发过程里,总是被当做“黑箱”,从控制的角度,只能决定输出和输入的参数值,而对真正关键的内部过程和反应机理一无所知。正向开发的核心是什么呢?实际上就是要打破这个壁垒,将直喷汽油机核心的油气混合燃烧过程暴露出来,并且将燃烧系统完全参数化,将关键设计位置利用最优化策略进行迭代开发,围绕深度高效燃烧机理从内到外建立起一套符合设计逻辑并形成闭环的开发流程。

其中引入最关键的技术就是光学诊断技术,发动机内反应剧烈、迅速,在时间和空间上与复杂的关键参数耦合,导致控制参数、设计参数均不能解耦独立控制。而一般的传感器技术,

方面由于设计原因不能全时域、空间域进行探测,另外接触式的检测方法也会对“场”进行破坏。

光学诊断方法正是很好地弥补了这种不足,利用光学“非接触式”的诊断方法对各项物理参数进行提取,从机理上解明喷雾、气流、油气混合、燃烧以及排放等多个过程里的关键科学问题。此外光学诊断方法可以非常好地利用高速摄影技术与CFD设计方法相耦合,标定控制模型从而减少开发试验流程,做到最优化设计,减少开发周期。近期随着人工智能等數字科学算法的兴起,图像处理技术与光学诊断、参数化设计的联合更加使得开发过程“如虎添翼”。

在高效燃烧系统设计过程中,广汽建立了完整的燃烧系统正向开发体系,同时搭建了整套燃烧系统可视化开发平台,利用先进激光光学诊断技术与仿真分析技术深度融合,打造更为高效的燃烧系统。

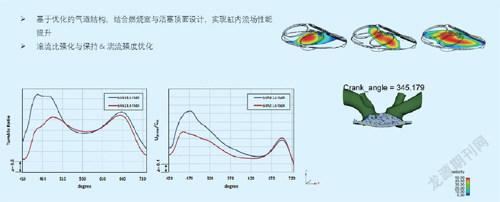

在高效进气系统设计中,广汽研究院采用3D-PIV可视化技术开展气道结构的参数化设计,并将原无形的流动过程转化为可视的图像结果,直接得到局部位置的流场信息,耦台参数化模型深入的开展气道结构的优化工作,高滚流比以及进气系数的优化就是在这部分完成的。基于优化的气道结构,结合燃烧室与活塞顶面设计,实现缸内流场性能提升、滚流比强化与保持以及湍流强度优化。良好的燃烧过程有赖于缸内流场的精细化组织,通过对燃烧室结构进行优化调整,保证点火前缸内更为适宜的湍动能分布,有助于提高燃烧速率,强化燃烧过程,降低爆震倾向。

燃烧系统缸内流场

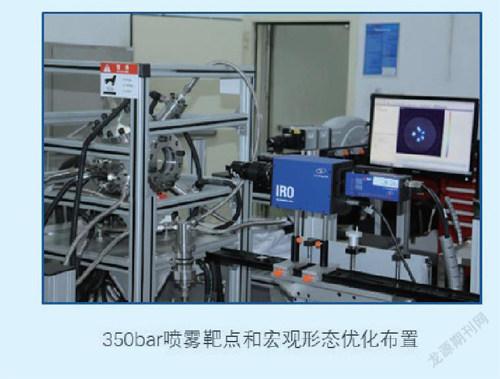

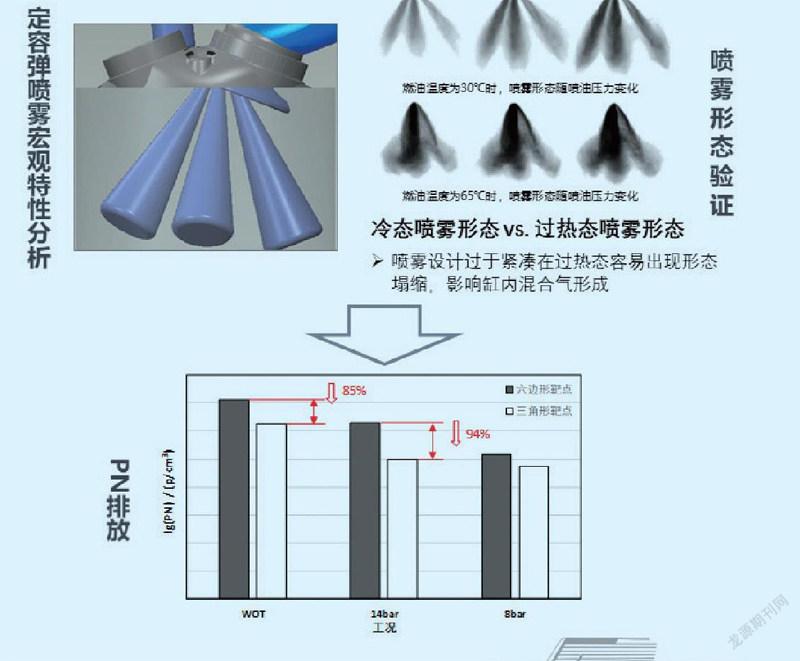

在广汽第三代1.5TGDI喷雾特性开发中,基于定容弹喷雾特性试验平台实现喷雾宏观/微观特性的优化设计,采用350bar高压中置直喷技术,有效降低颗粒物数量排放,同时针对多种极限边界条件下喷雾发展特性开展更为深入的分析验证工作,确保在不同环境条件下,发动机都能可靠稳定运行。

发动机缸内由于金属的缸体使得打孔或者其他的探测手段总是相对受限,全面、清晰的燃烧发生、发展过程观测很难实现,那么如果将发动机单缸燃烧系统提取出来,利用高强度石英、蓝宝石等做成一个“透明”的发动机,那么就会有很好的多窗口可视化能力。

“光学发动机”就是这样一个设备,通过建立发动机燃烧系统可视化试验研究平台,打开发动机燃烧系统开发的“黑匣子”,深入剖析燃烧系统开发过程中的各项“know how”,利用可视化的研究手段逐步建立了较为全面的燃烧系统对标数据库与广汽自有的燃烧系统开发体系。

依托广汽自有专利的GCCS燃烧控制技术,形成了“喷雾设计一气道设计一燃烧室设计一燃烧系统优化匹配”完整的燃烧系统开发流程及开发方法。基于该光学手段设计及优化开发的燃烧系统已应用于多个量产开发项目,在此基础上,积极开展面向45%高热效率汽油机关键燃烧技术研发。

缸内燃烧过程分析

热管理上的突破,主要在于通过TMM实现了冷却系统的电气化。热平衡上的原理与收益是明确的,但实现其精准的控制比较困难。广汽的做法是首先通过对整车的需求进行分解,明确了每个子系统在什么阶段需要什么,并相互进行兼顾,比如催化器起燃与暖风舒适性的矛盾,比如低摩擦与爆震的矛盾等等,最终形成了现在的控制策略。

但是热管理是一个多重PID多重迟滞的系统,水温PID,TMM转角PID等等,且热量到壁温,到水温,再到执行器动作,这一套控制路径很长,实际操作司环不是特别理想,水温振荡非常厉害,如果没有水温闭环,TMM的效果相当于只发挥出了一半。

对于这个问题,广汽在硬件上优化了传感器的布置,软件上通过预控建立起了热量到执行器动作的直接关系,通过相当多的工作,最终让闭环控制成为可行,目前在WLTC闭环阶段,有80%以上的时间,控制精度可以达到±2.5℃。

在闭环控制下还有另一个问题,TMM的动作非常多,对球阀密封组件的寿命是一个比较大的挑战。对此,广汽利用算法上的调整,最终降低了多达38.6%的转角需求,提高了其寿命冗余。

目前,广汽的TMM能够在整车WLTC工况实现综合节油1 .5%,且大幅降低各类排放物。

对于柴油机而言使用EGR主要是改善排放,而汽油机使用EGR主要是降油耗,配合增压、双VVT、米勒循环、高压缩比、缸内直喷,近期能够实现热效率42%;远期,高稀释燃烧是提高热效率的必由之路,使用EGR能够减少排放控制系统的压力。

通过低压EGR技术(LP EGR)的应用与优化,广汽1.5TGDI-Gen3B发动机最高有效热效率达到40. 48%,搭载整车的最大EGR率超过20%,WLTC工况常规车节油2-3%,混动车节油超过5%。

实际上LPEGR的应用也伴随着一些技术难点。

在零部件耐久方面,广汽进行的一系列冷凝试验研究也验证了冷凝水对增壓器、EGR阀、EGR冷却器和EGR管路的影响。为了尽可能减小冷凝水的影响,不同场景下的策略保护是非常重要的。