发电机励磁整流装置动态均流技术及其应用

周吉琦 苏家财 吴 龙

(南京南瑞继保电气有限公司,南京 211102)

0 引言

发电机励磁系统是发电厂最重要的辅机之一,励磁系统的可靠运行直接关系到发电机及发电厂乃至电力系统的安全稳定运行[1-2]。随着发电机单机容量的不断提高,600MW、1 000MW及1 000MW以上容量发电机逐渐成为电力系统中的主力机组。在主力机组中,自并励静止励磁方式是主要励磁方式。在自并励静止励磁系统中,励磁整流装置承担励磁电流供应任务,采用多个晶闸管整流分支并联运行的方式。励磁整流装置功率与机组容量密切相关,发电机容量越大,励磁电流越大,整流装置功率越大,整流分支就越多,如600MW机组采用至少4分支并联、1 000MW机组采用至少5分支并联、1 000MW以上机组采用多达8分支并联[2]。

随着晶闸管整流分支增多,各整流分支运行中输出电流的均衡性不可避免地出现恶化趋势,尤其是汽轮发电机组励磁系统中,整流装置交流侧和直流侧普遍采用共箱汇流母线方式,各整流分支的均衡条件更加恶劣,各个整流分支的相似程度直接影响整流分支输出电流的均衡性。如何有效防止励磁系统中并联运行的多个整流分支输出电流出现较大差异而降低整流系统的整体安全裕度,成为各发电厂运维技术人员关注的问题,因此,各整流分支输出电流均衡性成为励磁系统运行中的重要指标参数。本文主要介绍衡量励磁系统整流分支输出电流均衡性能的特征参数和多种传统均流技术及其局限性,提出一种新型均流系数控制技术(动态均流)并阐述其工作原理及技术特点,最后以一个实际工程案例对动态均流技术应用效果进行说明。

1 整流装置均流性能指标

1.1 均流系数及其意义

随着发电机单机容量的增加,励磁电流也相应增大,而由于晶闸管器件技术参数的限制,中大型发电机磁场绕组额定励磁电流均超过单个整流分支额定输出电流。考虑运行冗余度的要求和发电机强励输出的要求,励磁系统采用多整流支路并列运行的方式。大型发电机励磁系统,励磁整流分支多,整流器件数量众多,由于各个整流器件电气参数的分散性和各整流分支回路之间的差异性,并列运行的各支路输出电流不可避免存在差别,有些电气参数与输出电流呈非线性特性,于是均流系数的概念被提出,用以反映励磁系统并列运行各整流支路输出电流的分布均衡特性[3]。励磁行业标准DL/T 843—2010《大型汽轮发电机励磁系统技术条件》和DL/T 583—2018《大中型水轮发电机静止整流励磁系统技术条件》定义励磁整流装置的均流系数为“功率整流装置并联运行各支路(或各桥)电流的平均值与最大支路电流值之比”[4-5],即

式中:η为整流装置均流系数;n为整流装置运行整流分支数量;Ii为第i个整流分支输出的电流;Imax为最大分支电流。所有运行整流分支输出电流之和即为发电机励磁电流,均流系数也可表示为

式中,If为发电机励磁电流。

同样地,对于特定的励磁系统,当各整流分支额定励磁电流确定后,励磁装置的裕度系数由所有整流分支最小裕度系数决定,即为输出电流最大的分支的电流裕度系数。励磁装置的裕度系数与均流系数和励磁电流相关,有

式中:IN为整流分支额定电流;λ为电流裕度系数。

由式(3)可知,均流系数越大,整流装置均流性能越好,各并列运行整流支路之间电流均衡性越优,励磁整流装置安全裕度系数越大;相反,如果一个或一些支路输出的电流小,导致并列运行的某个支路输出电流异常大,而受整流分支最大电流的限制,整体输出电流会降低,即输出电流安全裕度会降低,从而影响励磁整流装置及励磁系统的安全裕度。行业标准DLT 843—2010《大型汽轮发电机励磁系统技术条件》中规定“功率整流装置的均流系数应不小于0.9”[4,6],行业标准DL/T 583—2018《大中型水轮发电机静止整流励磁系统技术条件》中规定“在发电机额定工况时,并联整流桥的均流系数不应低于0.9;在空载额定时,并联整流桥的均流系数不应低于0.85”[5]。

1.2 补偿型均流方法

励磁系统中并列运行整流分支之间的均衡性能反映整流分支之间的各电气参数均衡水平。在输出电压一致条件下,各整流支路的均流主要取决于并列电压源内阻之间的均衡性、晶闸管导通特性和脉冲触发的同步性。整流电压源内阻包括晶闸管导通伏安特性、整流分支连接导体电阻和交流侧各相导体的电抗(自感抗和互感抗)。增加均流系数,最直接的方法就是降低各整流分支内阻抗、触发导通特性和触发脉冲时延等的差异性。传统型均流方法是针对影响均衡性的不同因素,采用补偿措施降低其差异性来实现,可称为补偿型均流技术,主要包括:

1)器件参数匹配法。整流桥采用的晶闸管器件参数一致性最为关键,原则上各支路的组成器件应该尽量采用同一批次产品,其指标参数(晶闸管导通电压和晶闸管斜率电阻)离散越小,输出电压的差别就越小,均流性能也就越好。

2)电缆长度调节法。各整流支路采用独立的交流输入电缆,相当于增加整流分支的交流内阻抗,交流输入接等长度电缆,电缆长度反映进线阻抗,进线阻抗一致,整体阻抗增加,有助于降低差异阻抗对整体阻抗的影响,从而增加整流分支内阻抗的均衡性[7]。

3)均流磁环匹配法。对于各整流分支在交流侧和直流侧采用汇流母排连接的励磁系统,无法改变整流分支内部母排长度,可以在铜母排上套装磁环或串联电抗,根据整流分支的位置采用不同的磁环,利用磁环电抗补偿铜母排的阻抗差异,以降低内阻抗的差异性,提高均衡性。

4)主回路设计法。对于交流侧和直流侧采用汇流排连接的励磁系统,可以设计交流进线位置在各个整流分支的中间位置,降低各整流分支连接导体长度的差异性。

5)强触发脉冲。晶闸管的导通时间与触发电流密切相关,触发电流越大,导通时间越小,在晶闸管安全范围内采用强触发脉冲,减小导通时间,可以降低晶闸管导通特性和脉冲时延的差异性对整流装置均流系数的影响[8]。

从工作原理分析和工程应用结果可知,上述均流方法都是以补偿为手段,其共同的特点是预先设计且不可变更,均是在励磁系统制造及设计过程中确定方案及电气参数。但由于晶闸管导通伏安特性的非线性特点,以及磁环或电抗的饱和非线性特征,导致发电机状态不同,输出电流不同,其总内阻特性也呈非线性变化。因此,随着输出电流不同,整流分支之间阻抗均衡性也在不断变化,即均流系数不断变化[9],以补偿为手段的均流技术难以保证在各种工况下均流系数的一致性,这也反映在行业标准DL/T 583—2018《大中型水轮发电机静止整流励磁系统技术条件》[5]中规定不同工况下的均流系数有不同的要求。

2 动态均流技术

2.1 动态均流技术的定义

如前分析,以补偿为手段的均流技术通过调整各并联整流支路内部阻抗达到提高均流系数的目的。在中小型机组中,并联支路较少的情况下,各支路内阻抗差异也较小,应用补偿型均流技术的整流装置,其均流系数基本可以满足标准要求和励磁系统安全运行的要求。但对于大型发电机组,整流分支较多,各支路内阻抗差异性也较大,单纯靠补偿型均流技术校正整流分支阻抗差异难度非常大,而且补偿型均流技术适用范围受工程条件约束较多,现场应用复杂。实际工程应用时,补偿型均流技术调校时大多对应于发电机某个工况,而发电机组运行过程中,励磁电流变化范围较宽,励磁功率整流器内阻抗随电流呈非线性特性,在工况变化时补偿型均流技术难以保证励磁系统均流系数全范围内满足标准要求。

事实上,除了通过改变整流分支内阻抗来改变输出电流均衡性外,还可以通过改变整流分支输出电压来改变输出电流。整流分支输出电压由励磁调节器或功率柜内部的移相电路决定,即主动改变整流分支触发脉冲时延,反向利用脉冲时延差异性对均衡性的影响,调整各分支的实际导通时间,从而改变各分支输出的电流,达到实时补偿整流桥内阻抗的非线性特性,提高均流系数的目的。脉冲时延调整可通过软件控制实现,在发电机运行过程中实时检测整流装置的均流系数,以规定均流系数为目标,计算整流装置触发脉冲角度偏移值,动态调整各分支输出电流的均衡性能,达到励磁系统均流系数全范围满足标准要求和安全性能要求的目标。这种通过实时测量整流分支电流,按照均流系数的要求,实时调整整流分支输出电流的均衡性,解决由于发电机工况变化时,整流桥内阻抗非线性带来的均流特性差异问题的方法,称为动态均流调节技术。

2.2 动态均流调节技术实现方法和条件

1)完全独立的分布式脉冲控制装置

动态均流调节技术以调节为基础,即需要根据各个分支的电流大小来独立调整某一分支(或某一只晶闸管)的触发脉冲角度偏移量,这样实际运行中,可能每一个分支(或每一只晶闸管)的触发脉冲角度都不相同,因此需要每一个分支(或每一只晶闸管)的触发脉冲都能独立生成,要求每个分支配置独立的脉冲生成装置,即各支路的脉冲信号不能采用传统的并联方式,而是采用“一个分支对应一套脉冲移相回路”的配置,使每个整流分支中每只晶闸管的脉冲触发延迟角均能独立调整。实际运行中,每个触发脉冲的角度来自两个方面:一个是励磁调节器根据发电机励磁需要计算出的触发延迟角α(主触发延迟角);另一个是动态均流装置根据均流系数的要求计算出的触发延迟角偏移值Δα(动态均流角),它们的和是最终的触发延迟角。动态均流工作原理示意图如图1所示。

图1 动态均流工作原理示意图

2)实时测量整流分支(或晶闸管)电流

均流控制装置只有检测到各支路的电流大小后 才能实时计算励磁整流装置的均流系数,从而确定各支路触发脉冲角度偏移值,并进行相应的调整,故需要励磁系统具备整流分支(或晶闸管)电流采样功能。由于各分支(或晶闸管)电流存在直流电流分量,不能直接采用电流互感器进行采样,可以采用分流器或霍尔传感器进行采样[10]。考虑到磁场干扰和绝缘耐压,宜采用分流器和变送器进行直流电流采样,即在各分支(或晶闸管)回路中安装分流器,再通过变送器将分流器信号变换成4~20mA信号,通过均流控制装置采样即可实时测量各支路(或晶闸管)电流。

3)计算整流分支(或晶闸管)动态均流角

图1中各个整流分支均独立进行动态均流计算,各整流分支控制装置一方面测量自身分支输出电流;另一方面通过整流装置系统通信获得整流装置所有分支输出电流,实时计算整流装置均流系数。根据设定的均流系数目标值和整流装置电流分布情况,通过PI计算达到目标值需要调整的触发延迟角偏移值。动态均流偏移角计算模型框图如图2所示。

图2 动态均流偏移角计算模型框图

图2中,η为实时均流系数,ηref为均流系数目标值,Im为第m个整流分支输出电流值,Iav为整流装置各分支输出电流平均值,ΔImax为模型输入限幅值,Kp和Ki分别为计算模型的比例系数和积分系数,Δαmax为模型输出限幅值,Δαm为第m个分支动态均流触发延迟角偏移值。

均流调节过程为:首先计算实时均流系数,将均流系数与目标值比较,当均流系数大于或等于目标值,则模型计算输入为0,保持原值不变;当均流系数小于目标值后,模型输入切换为电流测量值与电流平均值的差值,按PI计算动态均流触发延迟角偏移值,若电流大于平均值,则需要增加角度,降低电流;若电流小于平均值,则需要减小角度,增加电流。

动态均流调节模型参数整定遵循:模型比例系数Kp和积分系数Ki取小值,防止均流变化过快影响励磁调节器正常暂态调节;模型输入限幅设定在额定励磁电流IfN下整流桥平均电流的0.05倍,即

模型输出限幅设置为较小值,防止故障造成的整流桥电流变化不均衡影响智能均流功能;一般输出限值设置为1°左右,即每个晶闸管的动态均流角度偏差绝对值不大于1°,晶闸管间导通角差异较小,防止晶闸管间环流及由于回路故障导致动态均流出现偏差。

3 动态均流技术的现场应用

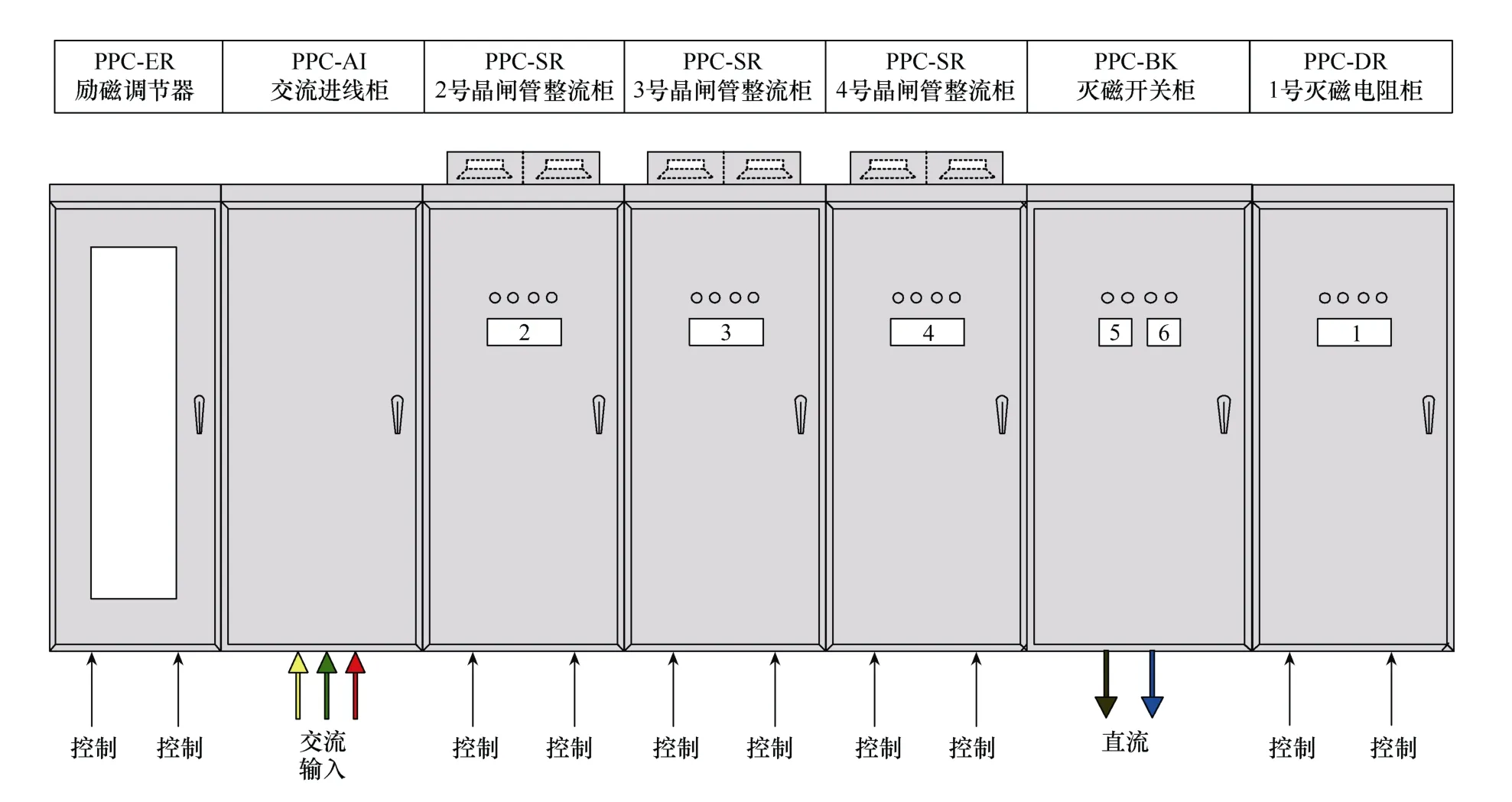

南瑞继保PCS—9400励磁系统以各整流分支输出电流独立测量和分布式触发控制装置为基础,实现全范围动态均流,均流系数目标可由定值整定,已经广泛应用于各种型式(自并励、无刷励磁、三机励磁等)、各种容量(10~1 000MW)发电机励磁工程。下面以某电厂300MW自并励机组为例,介绍动态均流技术的应用效果。该励磁系统包括1面励磁调节柜、1面交流进线柜、3面整流柜和2面灭磁柜,各柜排列如图3所示,交流进线柜、整流柜和灭磁柜之间采用汇流母排方式,每个整流柜配置1台PCS—9425智能测控装置,具有独立控制整流桥输出和动态均流功能。

图3 励磁系统布置

通过静态验证与计算,校准每个支路均流变送器的采样,整定合适的比例、积分系数Kp和Ki、模型输入和输出限幅值,目标均流系数设置为0.95。机组并网运行后,记录不同负荷下在不投及投入动态均流装置情况下每个晶闸管电流见表1。

通过计算可知,不投入动态均流装置时,表1中两种工况下正极均流系数分别为0.857和0.854,负极均流系数分别为0.851和0.853,均流系数达不到DL/T 843—2010规定的标准;投入动态均流装置情况下,两种工况下正、负极均流系数均为0.95,超过行业标准[4-5]的规定值(0.9),均流效果明显。

表1 不同工况下晶闸管电流

4 结论

在大型发电机励磁系统中,不同整流柜之间的自然均流有较大差别,补偿型均流方法有较大局限性。动态均流技术通过实时采集各支路输出电流、计算均流角度、对每个晶闸管发送不同角度触发脉冲达到了对并列整流桥运行电流的均衡调整,提高了机组运行中的均流系数,实现了在线、实时、动态均流的功能,对于解决电流不平衡导致的整流柜局部发热、延长晶闸管寿命具有重要作用,目前,动态均流技术已经在大中型机组中获得了广泛应用。