地铁车站围护结构侵界处理方案比选

谢 军,徐长胜

(苏交科集团股份有限公司 南京 210019)

0 引言

进入21世纪以来,我国越来越多的城市实现轨道交通线通车运营,轨道交通建设在全国范围内铺开。随着地铁建设的增多,车站建设期间也涌现出各种各样的基坑工程问题,如:地下连续墙成槽时塌槽,钻孔桩成孔时塌孔,地下连续墙下钢筋笼时卡槽,钻孔桩下钢筋笼时卡笼,立柱桩吊装期间钢筋笼从格构柱焊接点脱落等围护结构施工侵界问题。

围护结构侵界也有各种形式的体现,如:围护结构在回填区或粉土粉砂层成槽、成孔时由于塌槽、塌孔引起的围护结构鼓包;成槽、成孔过程中由于垂直度误差或机械、机具倾斜出现的围护结构竖向倾斜、水平向倾斜;围护结构施工过程中由于施工工艺因素,未考虑将围护结构适当外放而引起的围护结构侵界等问题。出现此类问题时应具体问题具体分析,如何根据现场场地条件、施工工艺、基坑安全、微承压水及承压水安全等各种因素综合考虑,合理选择处理方案,既保证基坑安全,又保证方案可行,最终确保车站基坑安全、车站顺利实施,考验着建设者们的智慧。

1 车站工程概况

1.1 车站基坑概况

某地铁车站(见图1)为地下两层岛式站台车站,站台宽11.0 m。车站标准段基坑宽19.7 m、深18.8 m,主体结构为地下两层单柱双跨箱形框架结构。车站垂直下穿南北走向既有河道,河道宽约20.0 m、深约4.2 m。围护结构采用800 mm厚地下连续墙+1道混凝土支撑及4道φ609/φ800的钢支撑[1]支护型式,地墙插入比为1∶0.95。

图1 某地铁车站现场施工场地布置Fig.1 Construction Site Layout of Subway Station

施工期间东西向交通临时导改至施工围挡南北两侧,在跨河段通过架设2座临时钢便桥供交通通行;南北向交通沿施工围挡东西两侧绕行。

1.2 工程地质条件

根据详勘报告,场地内地层属第四系全新统、上更新统太湖冲湖及泻湖相沉积层,据岩土的时代、成因、岩性特征、工程性质,自上而下主要为:①-1杂填土层:松散,土质不均,层厚1.0~4.3 m;②-1杂填土层:软塑~可塑,层厚0.4~3.1 m;②-y淤泥质粉质黏土层:流塑,层厚1.0~16.8 m;②-3粉质黏土,可塑,层厚1.2~4.1 m;③-1黏土,可塑~硬塑,层厚1.9~5.8 m;③-3粉土夹粉砂,稍密~中密,层厚0.7~4.0 m;④-2a粉砂夹粉土层:稍密~中密,层厚1.4~8.3 m;④-2粉砂夹粉土层:中密~密实,层厚2.1~7.0 m;⑤-1粉质黏土层:软~流塑为主,层厚4.5~10.1 m;⑦-1粉质黏土层:软塑为主,层厚6.3~10.5 m;⑦-2a粉砂与粉质黏土互层:中密状粉砂与软塑为主的粉质黏土互层状分布,层厚10.8~21.7 m。

该站土体物理性质如表1所示。

表1 该站土体物理性质Tab.1 Physical Properties of Soil in the Station

1.3 水文地质条件

根据地下水埋藏条件,车站地下水主要为潜水、微承压水及承压水3类。

⑴潜水:拟建场地潜水主要埋藏于1层填土及2层粉质黏土中,稳定水位标高为1.10~2.12 m,埋深0.8~2.0 m,标高均为1985国家基准高程。

⑵微承压水:场地内的微承压水主要埋藏于③-3、④-2a、④-2层粉土粉砂中,稳定水位标高为-0.25~0.36 m,埋深2.81~3.42 m。

⑶承压水:场地内的承压水主要埋藏于⑦-2a粉砂与粉质黏土互层中,其隔水层顶板为⑦-1粉质黏土层,隔水层底板为⑦-3粉质黏土层。勘察期间,承压水稳定水位为-1.95~-1.65 m,埋深3.61~3.91 m。车站地质及水文情况如图2所示,微承压水及承压水层为洋红色填充区域。

图2 车站基坑地质纵断面Fig.2 Geological Longitudinal Section of Station Foundation Pit

1.4 围护结构侵界概况

车站基坑北侧8.0 m、南侧41.6 m所围河道区域采用黏土回填,回填区域南北两侧架设钢便桥进行交通疏解(见图1),河道围堰区范围地墙两侧采用φ850@600 mm三轴搅拌桩进行槽壁加固,加固深度为河底以下1.0 m,但由于此处位于回填区,在地墙成槽时,引起地墙侵界[2]。

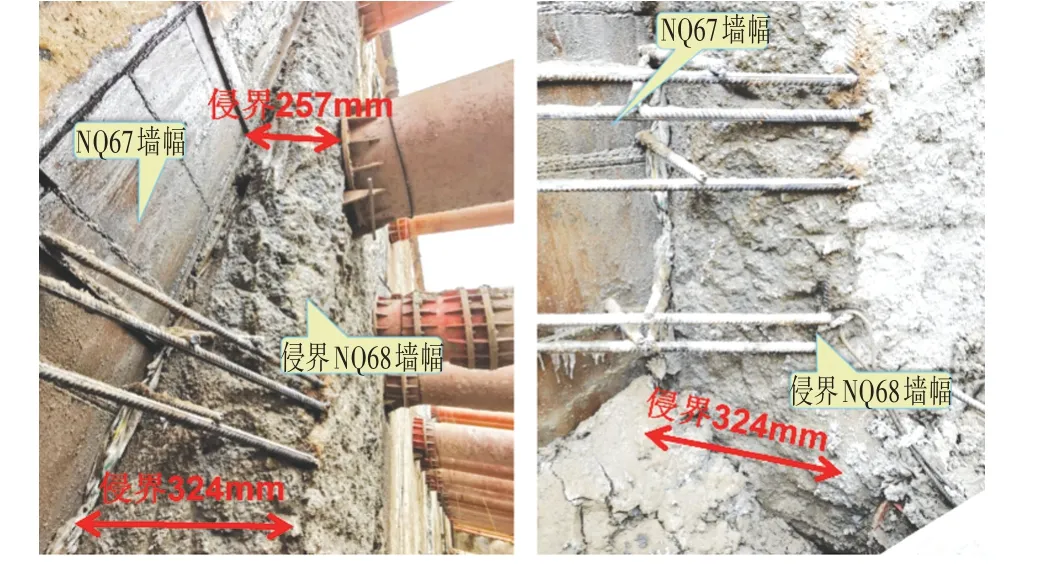

侵界地墙为NQ68墙幅,为车站最后实施的一幅地墙,位于河道北侧回填区(见图3),墙幅宽度5 m。基坑开挖至地面以下4 m时,发现地墙有明显侵界;开挖至地面以下11 m(中板附近)粉土粉砂微承压水层位置时,NQ68墙幅侵界257 mm,此时NQ68与NQ69墙幅接缝处出现涌水涌砂险情,现场第一时间通过在坑内堆载,坑外在地墙接缝处注浆等措施,化解此次险情;而后继续开挖至地面以下13 m时,墙幅侵界324 mm,NQ68墙幅侵界随基坑深度增加呈明显递增趋势。

图3 NQ68墙幅侵界现场Fig.3 Scene of NQ68 Wall Invasion

现场将该幅地墙横向分3列、竖向每间隔1 m设置放样测量点,对NQ68墙幅各放样点侵界尺寸进行测量,并参照上部的测得的侵界尺寸对下部的地墙侵界尺寸及范围进行预估(见图4)。根据数据估算值看出,NQ68墙幅与NQ69墙幅有逐渐劈开的趋势(见图3、图4),开挖至基坑底时地墙侵界尺寸将达到707 mm(见图4),且此处仍位于粉土粉砂微承压水层,涌水涌砂风险持续增加,现场紧急在坑内采用沙袋堆载等措施,并暂停基坑开挖以确保基坑安全。

图4 NQ68墙幅侵界实测及趋势分析预测Fig.4 Actual Measurement and Trend Analysis Prediction of NQ68 Wall Invasion Boundary

2 围护结构拟采取补强方案分析

该站NQ68墙幅位于河道北侧围堰区,围堰区边界距原基坑围护结构有6~8 m的距离,场地较为局促(见图1)。基坑开挖深度范围内主要为②-y淤泥质粉质黏土层及③-3、④-2a、④-2粉土粉砂层。粉土粉砂层层厚7.8~11.7 m,主要位于中板至坑底以下5.2 m深度范围内(见图2),车站粉土粉砂层为微承压水层,具有承压性。

为保证车站围护结构及主体结构安全,且不影响车站限界,对围护结构受力、补强后受力及主体结构削弱受力等进行核算分析后,决定具体问题具体分析。对侵界值t≤70 mm的,采取凿除地墙钢筋保护层[3]的方案;对侵界值70 mm<t≤120 mm的,采取凿除地墙钢筋保护层、结构侧墙削弱(t-70)mm并加强配筋的方案[4];对侵界值t>120 mm的,采取削弱结构侧墙50 mm、加强配筋,并凿除(t-50)mm地墙厚度的方案。该站地墙侵界范围及侵界厚度较大,根据预估侵界最大宽度约4.1 m、最大厚度达707 mm,需对侵界厚度大于120 mm的地墙进行凿除,凿除部分涉及地墙受力主筋,致使地墙无法满足受力要求,因此,现场须对地墙墙后采取原位补强措施。

由于NQ68墙幅位于河道回填区,场地局促。TRD工法桩及三轴搅拌桩机械尺寸较大(约10 m宽、14 m长),不满足施工要求;地下连续墙成槽机需要约6 m宽的施工空间,但钢筋笼吊装设备需要10~12 m宽的施工空间,场地也不满足要求。因此排除TRD工法桩内插型钢、SMW工法桩、钻孔桩及三轴搅拌桩、地下连续墙等4种支护补强方案。

以下就钻孔灌注桩及MJS旋喷桩、钻孔灌注桩及高压旋喷桩、钻孔咬合桩及旋喷桩3种支护补强方案进行综合比选。

2.1 方案1:钻孔灌注桩及MJS旋喷桩支护

拟在NQ68墙幅后采用φ1 000 mm的钻孔灌注桩及φ2 400 mm的MJS旋喷桩止水帷幕支护(见图5)。钻孔桩与原地墙之间及钻孔桩桩间分别设置1排MJS旋喷桩,并在接头处设置2根MJS旋喷桩封堵止水,MJS旋喷桩摆喷角度分别为120°、360°,桩底进入⑤-1粉质黏土层1.5 m(坑底以下7.0 m),隔断粉土粉砂微承压水层,钻孔桩桩长与MJS旋喷桩一致。

图5 钻孔灌注桩及MJS旋喷桩支护Fig.5 Bored Pile and MJS Rotary Shotcrete Pile Support

2.2 方案2:钻孔灌注桩及高压旋喷桩支护

拟在NQ68墙幅后采用φ1 000 mm的钻孔灌注桩及φ800@500 mm的高压旋喷桩止水帷幕支护(见图6)。钻孔桩与原地墙之间采用1排高压旋喷桩止水,钻孔桩桩间采用2排高压旋喷桩桩间止水,钻孔桩与旋喷桩止水帷幕深度同方案1。

图6 钻孔灌注桩及高压旋喷桩支护Fig.6 Bored Pile and High-pressure Rotary-jet Grouting Pile Support

2.3 方案3:钻孔咬合桩及高压旋喷桩支护

拟在NQ68墙幅后采用φ1 000@800 mm的钻孔咬合桩及高压旋喷桩支护(见图7)。咬合桩与原地墙之间采用1排高压旋喷桩止水,左右端接头处分别采用4根、3根φ800@500 mm高压旋喷桩封堵止水,咬合桩与旋喷桩止水帷幕深度同方案1。

图7 钻孔咬合桩及高压旋喷桩支护Fig.7 Drilling Occluded Pile and High-pressure Rotary Jet Grouting Pile Support

3 3种补强方案综合比选

3.1 方案1优缺点

MJS工法(Metro Jet System)是一种利用可多方位施工的高压喷射注浆设备和具有强制排浆、可调控地内压力功能的钻具,通过喷射流切割土体并与土体搅拌形成水泥土加固体的地基处理方法。该工法是日本在总结各种喷射注浆施工工艺基础上研发的可适用于不同地层的新技术,该工艺于1998年引入中国[5]。该桩具有喷射压力大、直径大、成桩深度大、施工精度高[6]、施工空间小、桩体强度高、环境影响小等优点。

方案1拟采用钻孔灌注桩及MJS旋喷桩止水帷幕支护,钻孔桩支护刚度大、受力性能好,钻孔及钢筋笼吊装所需施工空间小;钻孔桩与原地墙之间采用大直径MJS旋喷桩可充分填充密实[7],不会形成薄弱夹层,可保证基坑在开挖及回筑阶段,支撑及结构板与围护结构间传力充分,且MJS旋喷桩施工所需场地小、桩长大,桩间咬合500 mm,在粉土粉砂层中成桩质量有保证,止水效果好[8],并可减少施工过程中引起的结构沉降[9],工程可实施性强。

3.2 方案2优缺点

钻孔灌注桩是一种通过机械钻孔在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩,施工噪声和震动小,施工工艺简单、技术成熟,作为支护结构安全可靠,被广泛应用于各种复杂地层。

方案2拟采用钻孔灌注桩及高压旋喷桩支护,钻孔桩与原地墙之间采用高压旋喷桩填充,由于地墙发生倾斜,高压旋喷桩旋喷半径小,不能贴近地墙设置,所以钻孔桩与原地墙间易形成薄弱夹层,无法保证支撑及结构板与围护结构间传力充分;高压旋喷桩插入坑底以下7 m,桩长达到26 m左右,但高压旋喷桩受施工地质及施工水平影响较大,作为止水帷幕时尤其如此[10],在深度大于20 m的粉土粉砂层中成桩质量不易保证,难以起到隔断微承压水的作用,止水效果一般。

3.3 方案3优缺点

钻孔咬合桩是指平面布置的排桩间相邻桩相互咬合(桩圆周相嵌)而形成的钢筋混凝土“桩墙”,由我国知名专家王振信教授在国外考察时引进到深圳地铁工程中,而后经过大量工程实践现已十分成熟,在地铁、道路下穿线、高层建筑物等城市构筑物的深基坑工程中已广泛应用。高压旋喷桩是以高压旋转的喷嘴将水泥浆喷入土层与土体混合,形成连续搭接的水泥加固体,具有施工占地少、振动小、噪音低等优点。

方案3拟采用钻孔咬合桩及高压旋喷桩支护,咬合桩与原地墙之间采用高压旋喷桩填充,由于地墙发生倾斜,高压旋喷桩旋喷半径小,不能贴近地墙设置,所以咬合桩与原地墙间易形成薄弱夹层,无法保证支撑及结构板与围护结构间传力充分;咬合桩与高压旋喷桩插入坑底以下7 m,桩长达到26 m左右,但咬合桩与高压旋喷桩在深度大于20 m的粉土粉砂层中成桩质量不易保证,难以起到隔断微承压水的作用,止水效果一般。

4 结论

通过对车站NQ68墙幅侵界的几种围护结构补强方案进行综合对比分析,钻孔灌注桩支护刚度大、受力性能好,所需施工空间小;钻孔桩与原地墙间采用大直径MJS旋喷桩充分填充密实,可保证支撑及结构板与围护结构间传力充分,且MJS旋喷桩施工所需场地小、桩长大,桩间咬合充分,在粉土粉砂层中成桩质量有保证,止水效果好,工程可实施性强。因此,最终选择钻孔灌注桩及MJS旋喷桩支护补强方案。

方案实施期间需结合现场实际情况,先将NQ68墙幅东西两侧的主体结构浇筑完成且达到设计强度后,再将此NQ68墙幅分块边破除边浇筑主体结构,施工过程中加强基坑变形及坑外水位变化监测,并及时架设换撑确保地墙破除及主体结构浇筑期间基坑绝对安全。