水平井机械化学复合控水工艺现场试验研究

晁圣棋,邹明华,张艳辉,蓝 飞,代磊阳,丁德吉

(1.中海油能源发展股份有限公司 工程技术分公司,天津 300452;2.中海油研究总院有限责任公司,北京 100020;3.中海石油(中国)有限公司 天津分公司,天津 300459)

海上油田由于平台空间有限,井口相对密集,油井多为水平井或大斜度井,在进入开发中后期普遍存在高含水现象。目前,海上油田在开采方面面临4个与出水密切相关的问题[1-3]:

1) 海上油田大部分采用裸眼筛管完井,筛管外基本无分隔,出水后堵水措施少、作业难度大。

2) 缺乏有效的控水手段,传统方法是调节井口采油树油嘴开度,控水效果有限。

3) 水平井生产段较长,油藏的精细认识难度大,出水位置难以判断[4]。

4) 常规的测井方法找水费用高,作业复杂,测井难度大[5]。

针对水平井筛管完井分段控水的难题,开发了机械化学复合控水工艺及工具。该工艺通过封隔高含水层段,控制各层阀嘴开度从而调节油层与出水层产液,合理优化油井产能,可有效抑制水平井出水,降低油井含水率,延缓油井见水时间,延长水平井的生产寿命,从而提高单井累计产量[6-8]。

1 技术分析

机械化学复合控水工艺是针对目标井的隔夹层发育状况、局部出水特点,采用封堵剂注入技术将水平井目前的防砂段再细分多段,然后下入生产控制器及封隔器对各层精细生产,通过调控各层产量,优化油井产能,实现稳油控水的目的。

1.1 工艺原理

机械化学复合控水工艺由管外定点封隔与在线无级调流控水两部分组成。根据地层条件及油藏认识[9-10],合理注入封堵剂,将防砂段油层分隔成若干小层,等待封堵剂固化强度达到设计要求后,再下入在线无级调流控水管柱,通过控水管柱上各层对应的生产控制器调节井下油嘴开度,同时可实时在线监测各产层数据,对各层出水情况进行分析,并根据找水结果,调整各层生产控制器开度,合理优化各层生产压差从而进行控水[11],达到预期目标后,转入正常生产。

1.2 工艺管柱组成

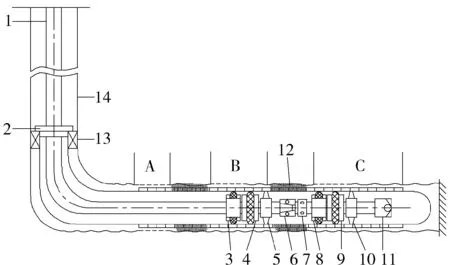

机械化学复合控水工艺的管外定点封隔管柱如图1所示,主要由定位接头、遇油遇水膨胀封隔器、扩张式封隔器、扶正器、注剂器、节流阀、单流阀,顶部悬挂封隔器等工具组成。通过定位接头用于定位管柱到达注入点,注剂器注入封堵剂,节流阀两端封隔器在注入时坐封防止封堵剂外窜,确保封堵剂注入目标层,单流阀确保管柱正注时可起压,同时可反洗残留封堵剂。

1-油管;2-定位接头;3-第一遇油遇水膨胀封隔器;4-第一扩张式封隔器;5-第一扶正器;6-注剂器;7-节流阀;8-第二遇油遇水膨胀封隔器;9-第二扩张式封隔器;10-第二扶正器;11-单流阀;12-环空化学封堵剂;13-顶部悬挂封隔器,14-套管。图1 管外定点封隔工艺管柱示意

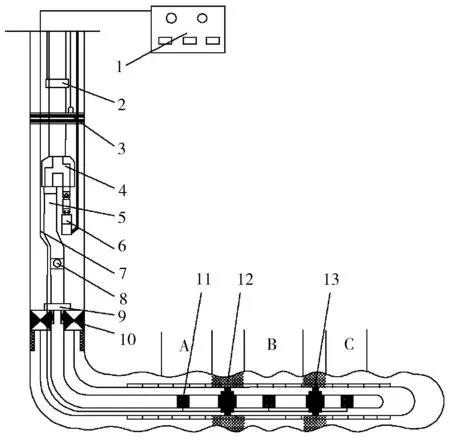

在线无级调流控水管柱如图2所示。

1-地面控制器;2-安全接头;3-顶部封隔器;4-Y接头;5-旁通管;6-电泵机组;7-信号电缆;8-滑套;9-定位密封;10-悬挂封隔器;11-生产控制器;12-环空化学封堵剂;13-长胶筒扩张式过电缆封隔器。图2 在线无级调流控水工艺管柱示意

主要由地面控制器、安全接头、顶部封隔器、Y接头、电泵机组、定位密封、悬挂封隔器、生产控制器、扩张式封隔器等工具组成。在线无级调流控水管柱外侧有钢铠信号电缆,信号电缆固定于管柱外侧,信号电缆与各层段的生产控制器连接,并最终延伸至地面,与地面控制器连接。通过地面控制器实时监测与调控井下各产层。

1.3 工艺管柱技术参数

井筒尺寸

可分段数

2~6段

工作压差

≤10 MPa

工作温度

≤120 ℃

单层流量调节

0~500 m3/d

适用井深

≤4 000 m

1.4 技术特点

1) 分层数理论上不受限制。

2) 地面实时监测调节井下生产控制器,无需动井口或起下管柱作业。

3) 生产控制器阀嘴开度可无级调控,精确满足油藏调配需求。

4) 每一层的产液量、压力和温度均可在线实时监测,产液量可边测边调。

2 主要配套工具

2.1 生产控制器

生产控制器用于调节各层产液阀嘴开度,控制各层产液量达到控水目的,同时要具备温度、压力及流量监测功能,为评估油井开发状况提供数据支持,其结构示意如图3所示。

1-上接头;2-过滤网;3-限位机构;4-调节臂;5-电缆连接头;6-下接头;7-滑环;8-电机;9-控制电路;10-外套管;11-内隔离管;12-开关阀。图3 生产控制器结构示意

2.1.1 工具参数

本体外径

114 mm

过流量

500 m3/d

中心通道直径

44 mm

工作压差

40 MPa

工作温度

120 ℃。

2.1.2 工作原理

生产控制器是1种阀开度可无级调节的工具,上下均有电缆接口,通过单芯电缆与地面控制器相连,依靠单芯电缆给生产控制器内部的电机供电,从而驱动生产控制器的阀杆动作,以此调节阀嘴开度。同时,生产控制器内部集成了流量计、压力计、温度计,3个测试参数均可通过单芯电缆传输至地面控制器。

2.2 长胶筒扩张式过电缆封隔器

长胶筒扩张式过电缆封隔器用于封隔封堵剂段塞的筛管内部与油管环空,为确保封堵剂不被突破,具有较好的承压性能,需要封隔器具有较长的胶筒结构,同时需具备电缆穿越通道,其结构示意如图4所示。

1-电缆保护机构;2-电缆;3-解封机构;4-单流机构;5-坐封机构;6-密封胶筒机构;7-泄压机构。图4 长胶筒扩张式过电缆封隔器结构示意

2.2.1 工具参数

本体外径

114 mm

工具总长

2 670 mm

中心通道直径

50 mm

工作压差

12 MPa

工作温度

120 ℃

2.2.2 工作原理

坐封时,地面加压,液体经单流机构进入坐封机构。坐封机构将压力传递至密封胶筒机构,使胶筒扩张到封隔环空达到坐封状态。单流机构能够确保压力保持在封隔器内部,地面停止加压后,封隔器仍可保持坐封状态。

解封时,上提管柱,封隔器解封机构动作,使封隔器内部保有的压力从泄压机构流出,伴随着封隔器内部压力下降,内外压力逐渐趋于平衡,胶筒缓慢回收至初始状态,封隔器完成解封动作。

3 现场试验

3.1 目标井概述

该井于2011-02-18投产,日产油85 m3,不含水;2011-11-01见水,2011-12-30含水升至30%;2012-04-01含水突升至80%;2018-10-16至今间断生产,含水始终96.7%左右。分析该井位于油田高部位,由于油水黏度比大,地层水指进严重,考虑该井距离油水界面远,且有隔夹层发育,判断为水平段局部出水[12-14]。由于该井采出程度低,面对目前的含水高问题,拟开展复合控水作业,改善开发效果。

3.2 控水思路

如图5所示,针对该井隔夹层发育、局部出水的特点,将水平井分2段,实施水平井梯度复合控堵水工艺。在封堵剂管外封隔基础上,下入在线无级调流控水管柱,利用生产控制器开度大小可任意调节的功能,对每段出水情况进行监测,并根据找水结果,调整各段生产控制器开度,进行井筒控水,若控水效果达到预期目标,结束施工,转入正常生产。若控水效果不理想,则打开高含水段生产控制器,关闭其他生产控制器,对高出水段进行定位深部堵水,增强措施效果。

图5 堵水工艺示意

3.3 作业准备

3.3.1 封堵剂注入量设计

要确保封堵剂充满筛管与井壁环空,其用量按式(1)进行计算,封堵剂使用总量VZ为理论注入量VL、油管与筛管环空用量VY及油管内残留封堵剂VC之和[15]。

VZ=VL+VY+VC

(1)

且知[12-14]:

V=0.25απ(R2-r2)L

(2)

式中:R为大径,m;r为小径,m;L为段塞长度,m;α为调整系数。

根据该井215.9mm(8.5英寸)钻头钻出的井筒尺寸,按经验考虑井筒扩径10%,封堵剂进入地层,直径R=220+22+10=252 mm;筛管外径尺寸r=195 mm;封堵剂段塞设计长度L=30 m。

计算得封堵剂理论注入量为

VL=0.6 m3。

(3)

封隔器间距6 m,封隔器内径195 mm,油管外径73 mm。封堵剂油管与筛管环空用量为

VY=0.15 m3。

(4)

封堵剂油管内预留长度50 m,油管内径62 mm,油管内残留封堵剂用量为

VC=0.15 m3。

(5)

因此可得:

VZ=VL+VY+VC

=0.6+0.15+0.15=0.9 m3

(6)

3.3.2 现场取样试验

现场对准备注入的封堵剂取样观察,取2瓶样本药剂,分别置于60 ℃、63 ℃恒温环境中静置侯凝。观察显示60 ℃样品固化成胶时间4 h,63 ℃样品固化成胶时间3.5 h,成胶后状态如图6所示。

对比该井油层温度为60.3 ℃,考虑注入的井液泥浆温度较低会降低注入点附近的井温,因此注入的封堵剂侯凝时间控制在4 h以上。

图6 封堵剂样本固化试验

3.4 作业流程

1) 连接地面设备及管汇,准备下入管外定点封隔工艺管柱,如图7所示。

2) 下入管外定点封隔工艺管柱准备封堵剂注入作业,依照设计要求注入封堵剂,上提管柱侯凝,反洗。

3) 封堵剂验封,下放管柱至注入点下方盲管与筛管连接处,套管补液,加压2 MPa,无返出,说明下盲管外已完全封隔。

图7 工艺施工现场

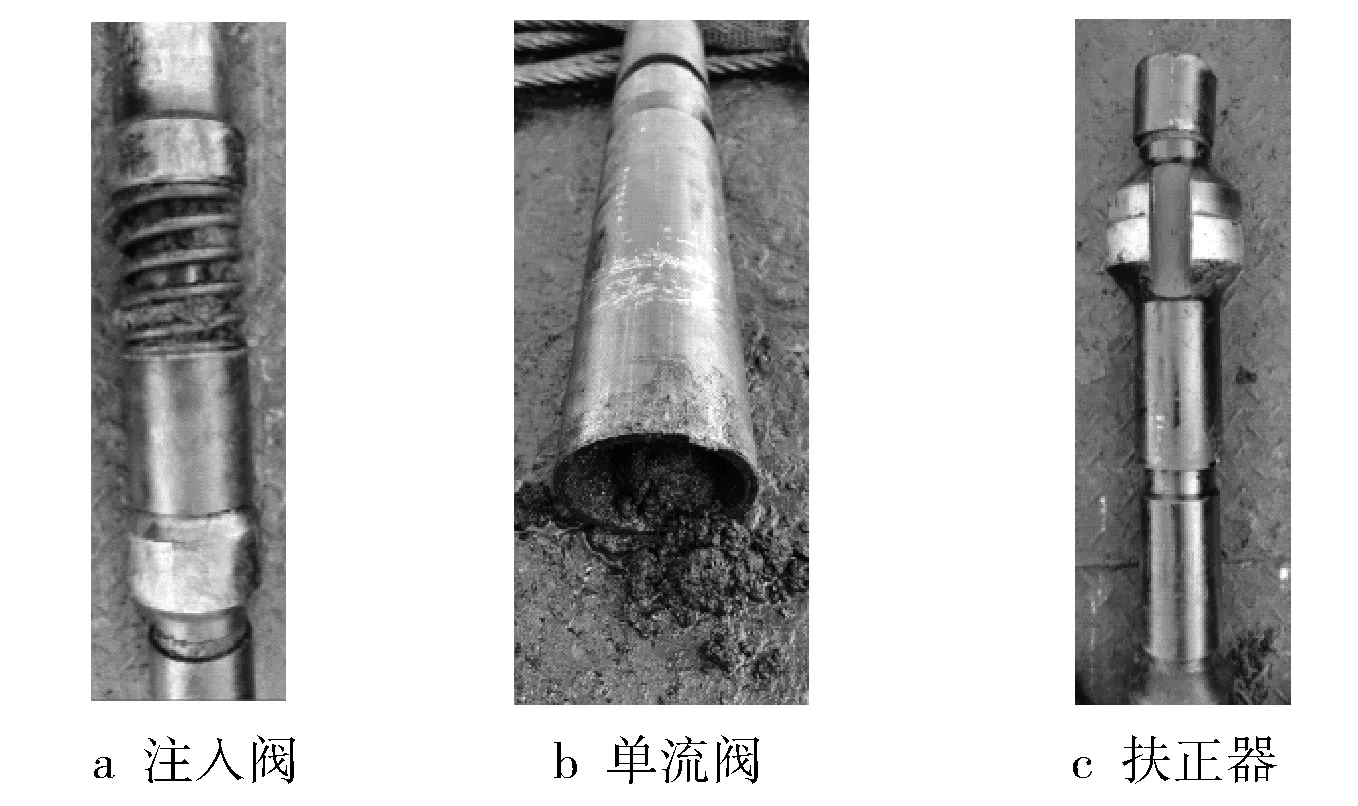

4) 起出管外定点封隔工艺管柱,工具外观良好,如图8所示。证明工具起下过程中无遇阻,设计满足油井使用条件。因单流阀在管柱最底部,内部有少量封堵剂残渣沉积。

图8 注入工具

5) 下入在线无级调流控水工艺管柱,定位密封将控水管柱固定于设计位置,加压14 MPa坐封长胶筒扩张式过电缆封隔器,将筛管内分隔,验封检验封隔器坐封情况。 图9为生产控制器的信号电缆连接与防护。

图9 信号电缆的连接与防护

6) 地面调节各层对应的生产控制器,监测井下温度、压力及产液量变化,同时井口化验采出液含水,优化各层产量实现控水。

7) 优化后2号生产控制器开度为33.9%,1、3号生产控制器均为全开,各层监测参数界面如图10所示。

图10 地面控制器监测数据界面

图10中井下生产控制器处的温度为63.9 ℃,流量312.1 m3/d,地层压力11.4 MPa,阀开度90.9%。

3.5 实施效果评估

根据油井单井测量数据,绘制了2020-06-01—2020-09-09的含水曲线,如图11所示。 可以看出,检泵作业前油井产液平均含水率96.45%;检泵后初期排水,含水为100%,稳产后平均含水率为94.62%,含水率下降约2%,控水效果明显。

图11 油井单井含水率测量数据曲线

4 结论

1) 机械化学复合控水工艺是针对水平井开采过程中的高含水问题而设计,可不动防砂完井管柱实现油井储层分隔、分采,从而达到油井控水目的,解决了水平井筛管完井控水问题。

2) 现场作业过程中管柱下入顺利,工具性能可靠,表明机械化学复合控水工艺及工具设计满足现场应用条件。

3) 作业后油井采出液含水率下降约2%,表明该工艺具有一定的控水效果及实用价值。