海上油气开发水下井喷溢油的化学分散技术研究

钱国栋,张传合,赵宇鹏,宋燕

(中海石油环保服务(天津)有限公司 天津 300450)

0 引言

随着深水油气开发的推进,深水钻井平台油气泄漏、海底输油管线破裂和沉船溢油等事故风险日趋增加。大量水下溢油进入海洋环境,对海洋生态系统和人类造成严重威胁。2010年墨西哥湾“深水地平线”钻井平台的井喷爆炸事故导致约500万桶原油泄漏入海,对海洋环境造成严重损害[1]。在此次溢油事故中,为避免大量溢油上升到海面造成海洋和海岸线污染,有关部门采用多种手段在海底溢油口直接处置溢油,包括溢油源封堵、溢油源集控和消油剂水下喷注等[2],约有3 000 m3的Corexit 9500A 消油剂直接在水下泄漏井口喷注,喷注量占消油剂总用量的40%[3]。目前学界对水下喷注消油剂的效果及其生态影响仍缺乏认识:有观点认为消油剂在泄漏井口喷注可保证消油剂与原油最大限度地混合,使油水界面张力降低1~2个数量级,进而将溢油分散成更多的小油滴并在水体悬浮,并在数周至数月内被微生物降解[4-7];但有学者利用水动力和随机羽流粒子跟踪模型对水下溢油轨迹进行预测,发现喷注消油剂后上升到海面的溢油量并无显著减少[8]。

我国南海是重要的能源战略区,其油气资源有70%集中在深水海域[9]。由于该海域油气藏分布复杂[10],且因内波和台风等因素导致海洋环境恶劣[11],发生水下井喷溢油事故的风险增加。目前国内缺乏有效的水下溢油应急处置技术和装备,尚不具备深水水下溢油处置作业能力[12]。鉴于已有研究对消油剂水下喷注的有益探索,为应对我国南海水下井喷溢油事故,有必要研究水下溢油消油剂应用技术。本研究采用我国南海海域的原油,通过模拟试验研究消油剂的类型、使用量和喷注位置对溢油分散效果的影响,并提出深水水下消油剂使用技术体系,为我国南海海上油气开发提供技术保障。

1 消油剂水下喷注试验

1.1 试验装置和条件

消油剂水下喷注试验系统为1 套常压试验装置,由试验水槽、试验用水配制水槽、溢油喷射单元、消油剂喷注单元和信息采集单元5个部分组成。试验水槽的高度为2 m,长度和宽度均为1 m;溢油喷射单元与试验水槽底部相连,将溢油以特定速度竖直喷射进入水槽水体;消油剂喷注单元向特定方向喷注消油剂;信息采集单元实时采集试验水槽中的油滴粒径信息。

试验原油为中质原油,20℃时的密度为837.8 kg/m3,运动粘度为8.1 mm2/s,凝点为-6℃,界面张力为31.4 m N/m。选择4种消油剂开展试验,分别为GM-2、FK-2、JFT 和RS-1。根据消油剂泵的频率特性,将消油剂和原油的添加比例(剂油比)分别设置为1∶12、1∶10、1∶8和1∶5。消油剂喷注口与溢油喷射口的水平距离分别为10 mm、20 mm、40 mm 和60 mm,垂直高度分别为10 mm、20 mm 和60 mm。试验海水温度约为10℃,盐度为31.5‰。

试验开始时,将试验原油喷射进入水体,同时按比例喷注消油剂。利用高速工业相机,在水槽顶部下方50 cm 处实时采集水体中油滴的图片。采用Image-Pro Plus软件处理油滴图片,得到油滴粒径的数据,进而统计油滴体积分数。

1.2 消油剂的原油处置效果

1.2.1 消油剂类型的影响

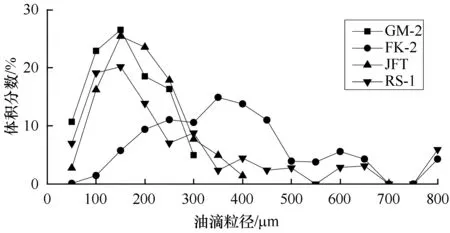

在剂油比为1∶5的条件下,不同类型消油剂作用下的原油处置效果如图1所示。

图1 不同类型消油剂作用下油滴体积分数的分布曲线

由图1可以看出:GM-2 消油剂作用下的油滴粒径均低于300μm,其中100~150μm 区间的油滴体积分数最大,最大值达26.55%;FK-2消油剂作用下的油滴粒径分布区间较大,其中300~350μm 区间的油滴体积分数最大,最大值达14.91%;JFT 消油剂作用下的油滴粒径均低于400μm,其中150~200μm 区间的油滴体积分数最大,最大值达25.46%;RS-1消油剂作用下的油滴粒径分布区间也较大,其中100~150μm 区间的油滴体积分数最大,最大值达20.21%。经对比,GM-2消油剂对试验原油的分散效果最优。

1.2.2 消油剂使用量的影响

在不同剂油比的条件下,GM-2 消油剂的原油处置效果如图2所示。

图2 不同剂油比条件下油滴体积分数的分布曲线

由图2可以看出:在1∶5、1∶8和1∶10的剂油比条件下,随着剂油比的减小,油滴体积分数的分布曲线逐渐右移,表明剂油比增大有助于试验原油的分散;在剂油比为1∶12时,油滴粒径的分布曲线向左偏移较大,可能是图像处理过程中的误差所致。

1.2.3 消油剂喷注位置的影响

在消油剂喷注的垂直高度为10 mm 的条件下,不同水平距离下的原油处置效果如图3所示。

图3 不同水平距离下油滴体积分数的分布曲线

由图3可以看出:当水平距离分别为10 mm、20 mm、40 mm 和60 mm 时,油滴粒径分别低于300μm、350μm、400μm 和450μm;50~200μm区间的油滴体积分数超过油滴总体积的65%;油滴体积分数的分布总体差异不大,表明在消油剂喷口距离溢油喷口60 mm 内进行消油剂喷注,水平距离的变化对原油处置效果的影响很小。

在消油剂喷注的水平距离为10 mm 的条件下,不同垂直高度下的原油处置效果如图4所示。

图4 不同垂直高度下油滴体积分数的分布曲线

由图4 可以看出:当垂直高度为10 mm 和20 mm时,油滴体积分数的分布差异不大;当垂直高度达到60 mm 时,小粒径油滴的体积分数有所降低,即消油剂对试验原油的分散效果减弱。究其原因,可能是在10 mm 和20 mm 高度时,喷射的原油还未来得及发生物理分散,此时喷注消油剂有助于增强消油剂与原油的混合,并经历共同破碎的过程,从而取得较好的原油分散效果;而在60 mm 高度时,喷射的原油已经发生一定程度的分散,消油剂与原油的混合能量减弱,导致原油分散效果减弱。

2 深水水下消油剂使用技术体系

2.1 消油剂的类型和使用量

我国分别依据《海洋石油勘探开发常用消油剂性能指标及检验方法》(HY/T 044-1997)[13]和《溢油分散剂 技术条件》(GB 18188.1-2000)[14]开展消油剂的性能检验和使用许可,目前经认定许可使用的消油剂类型超过20种。

对于海底井喷溢油,由于较低的水体温度会对消油剂的使用效果产生较大影响,须选择在低温下具有良好乳化效果的消油剂。根据试验结果,GM-2消油剂对试验原油的分散效果最优,适合应用于我国南海水下溢油应急处置。在深水高压条件下,消油剂对溢油的分散效果同样明显,且溢油分散效果随剂油比的增大而增强。

常规型消油剂的使用量通常为处置溢油量的30%~100%。海面溢油喷洒消油剂基于海面风浪的混合破碎,不同于水下井喷溢油喷注消油剂基于紊动混合机理,因此二者的混合能量不同,消油剂分散效果不同,消油剂的使用量也有所差异。根据试验结果,水下喷注消油剂的使用量为溢油量的10%时即可获得良好的分散效果。

2.2 消油剂水下喷注技术

消油剂水下喷注作业须依托专业的工作船和水下喷注装备。中国海洋石油集团有限公司自主研发深水消油剂水下喷注装备[15],该装备为2 个40 HQ标准集装箱大小的结构撬装,以“海洋石油257”号深水环保船为载体,通过连续油管将消油剂注入1 500 m 水深的井口附近并利用ROV 夹持注剂头,实现对井喷溢油的分散处置。

为保持消油剂水下喷注作业的稳定性以及增强消油剂与溢油的混合程度,消油剂喷注应为逆流方向。根据试验结果,消油剂注剂头与溢油口的水平距离对溢油分散效果的影响不大,但须保证将消油剂顺利注入;消油剂注剂头与溢油口的垂直高度对溢油分散效果的影响较大,须将消油剂注剂头的垂直高度保持在井口直径的10倍之内。由于深水井喷事故中的溢油向上喷射,消油剂水下喷注的角度应保持水平或斜向下方向,从而增强消油剂与溢油的混合程度。

3 结语

消油剂水下喷注能够有效促进我国南海海底井喷溢油的分散,不同消油剂水下喷注条件下的溢油分散效果不同。GM-2消油剂对试验原油呈现良好的分散性能,且消油剂对原油的分散效果随剂油比的增大而增强。在一定范围内,消油剂喷口与井口的水平距离对溢油分散效果的影响极小,而垂直高度对溢油分散效果的影响较大。

本研究从消油剂的类型、使用量和水下喷注技术等方面建立深水水下消油剂使用技术体系,为我国南海海上油气开发可能面临的水下井喷溢油事故提供有效的应急处置技术手段。建议未来加强深水溢油事故应急演练,通过演练进一步检验并完善消油剂水下喷注技术体系,提升深水溢油的应急处置能力。