合成气制航空煤油工艺催化剂进展*

翟岩亮,路香港,张 健,徐显明,汲永钢,王 俊**

(1.东北石油大学化学化工学院 石油与天然气化工省重点实验室,黑龙江 大庆 163318;2.中国石油大庆化工研究中心,黑龙江 大庆 163714)

航空煤油又称喷气燃料,主要用作喷气式飞机发动机的燃料,其主要成分为C8~C16的正异构链烷烃、环烷烃,也含有少量的芳烃、烯烃。近年来,世界航空运输业迅速发展,人员空运和物资空运的数量年均增长速率分别为4.9%和5.3%,全球航空运输业消耗航空煤油1.5×109~1.7×109桶/a。中国对航空煤油的需求量同样巨大,且呈逐年增长的趋势。2011年、2015年国内航空煤油需求量分别为1 600万t、2 800万t,2020年航空煤油需求量超过4 000万t,2015~2020年航空煤油需求量平均增幅7.3%。预计2021~2025年航空煤油需求增速为6%~7%,2025年航空煤油需求量将超过5 500万t[1-3]。

由于航空煤油的需求量快速增长,航空煤油的生产受到越来越多的关注。传统的航空煤油生产方式为原油蒸馏,得到的煤油馏分再经过加氢处理和加氢裂化精炼得到符合国际标准的航空煤油。典型的衍生自原油的航空煤油组分为w(正链烷烃)=20%,w(异链烷烃)=40%,w(环烷烃)=20%和w(芳烃)=20%。然而,该工艺严重依赖石油资源,而且对设备材质要求高。目前,全球石油资源日益枯竭,中国石油资源严重依赖进口,开发制备航空煤油的替代技术得到世界各国的广泛关注。

航空煤油生产的替代技术有如下方式。(1)非常规油源生产航空煤油路线,通常包括加拿大的油砂、委内瑞拉的超重油、美国的油页岩3种,然而该方法原料来源十分受限,不适于中国国情;(2)生物质制航空煤油路线,包括麻疯树油、茶花油、藻油等生物油加氢制备航空煤油工艺,木质素等生物质解聚再经脱氧升级制备航空煤油路线等;(3)合成气通过费托合成转化为航空煤油路线,合成气作为能源转化的桥梁,可以将煤炭、天然气、生物质转化为清洁航空煤油。其中,合成气制备航空煤油路线被认为是最有大规模工业化潜力的航空煤油生产替代途径。

1 合成气制航空煤油工艺

20世纪20年代,Fischer和Tropsch开发了一种由合成气为原料在催化剂和适当条件下合成碳氢化合物的合成路线,被称之为费托合成(FT)。该路线首先由非石油资源如煤、天然气制备合成气,再由合成气催化转化生成液体燃料。费托合成燃料与传统航空燃料不仅性能相似,而且组成中硫、氮含量少,可降低航空发动机污染排放。

费托合成最显著的特征是产物分布较宽(C1~C20不同烷烃、烯烃的混合物)。传统催化剂的费托合成反应产物分布通常遵循Anderson-Schulz Flory(ASF)分布定律,航空煤油C8~C16组分的选择性理论值最高不超过40%,致使合成气通过费托合成工业化生产航空煤油成为难题。此外,由费托合成直接制得的航空煤油产品的芳烃、环烷烃含量较低,导致航空煤油产品的润滑性和密封膨胀性通常不满足标准,可以通过和现用的航空煤油调和的方法解决[4]。

1.1 国外研究现状

1993年,Shell公司[5]在马来西亚建造了世界上第一个基于低温费托合成技术的商业规模液体燃料合成工厂,采用Shell公司中间馏分油合成(Shell middle distillate synthesis,SMDS)工艺,该工艺以天然气为原料,包括3个步骤。(1)合成气制造;(2)重链烷烃合成(HPS);(3)重链烷烃转化(HPC)。其中,合成气通过低温费托合成重链烷烃的HPS工艺是SMDS工艺的核心,该工艺使用负载型钴基催化剂,催化剂的活性组分为Co和Ru、载体为Al2O3,采用多管式固定床反应器。之后,重链烷烃再通过加氢裂化的HPC工艺进行精制,转化为石脑油、煤油、柴油等产品,其中煤油收率最高可达50%,最多可生产煤油7 500桶/d。然而,该工艺采用固定床反应器,存在压降较大、移热不充分、催化剂利用率低等不足。同时,制得的煤油几乎不含芳烃和环烷烃,会导致飞机和发动机的密封件泄露,其性能无法满足Jet A-1标准,不能直接作为航空煤油,需要与现用的航空煤油混合,才可得到满足Jet A-1标准的航空煤油。

2008年,Sasol公司[6]开发的合成气制备航空煤油工艺见图1。

图1 Sasol公司费托合成航空煤油工艺流程简图

目前,世界上仅有南非Sasol公司和荷兰Shell公司实现了合成气制航空煤油的商业化生产,采用的制备工艺非常复杂,投资成本高。而由合成气一步法直接高选择制备航空煤油技术在现阶段仍处于小试、中试研究阶段,尚未实现工业化[7]。2016年,日本国立富山大学椿范立课题组[8]发现向原料合成气中加入少量的1-烯烃,使用C8~C14烯烃作为添加剂共进料,容易引发新的碳链增长反应路径,打破经典的ASF定律的费托产物分布。按照n(1-辛烯)∶n(1-癸烯)=1∶1进行的费托合成反应,航空煤油C8~C16组分选择性显著提高,达到77.5%。按照n(1-癸烯)∶n(1-十四碳烯)=1∶1进行的费托合成反应,表现出最高的航空煤油C8~C16组分选择性,达到83.3%,远高于传统费托合成反应结果。2017年,椿范立课题组[9]将该工艺扩大到中试实验级别。在120 h的费托合成反应中试实验中,CO的平均转化率为54%,费托合成的烃类产物中航空煤油组分的选择性达到64%。然而,C8~C14烯烃成本较高,会限制这一工艺的工业化应用。

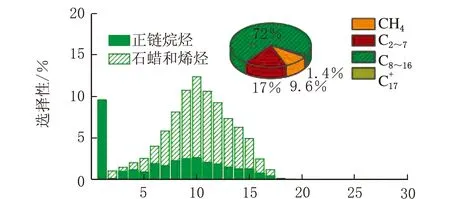

2018年,椿范立课题组在合成气直接高选择制备航空煤油研究领域取得突破性进展,研发出一种Co/Ymeso-La双功能催化剂,该催化剂同时具有CO催化转化活性和长链烃催化裂化活性,可以在合适的反应条件下将费托合成产物集中控制在C8~C16,航空煤油的选择性高达72%,CO转化率为34%(见图2)[10]。

碳原子数图2 Co/Ymeso-La双功能催化剂费托合成产物分布图

该工艺既不用添加成本昂贵的1-烯烃共进料,也无需后续繁琐的加氢裂化、加氢精制等工艺步骤,为实现合成气直接高选择制备航空煤油工业化生产提供了重要的指导意义。

1.2 中国研究现状

2014年,中国科学院广州能源研究所的王铁军课题组[11]以介孔SiO2和微孔HZSM-5分子筛为复合载体,Ru为助剂制备钴基催化剂,并考察了添加量w(Ru)=1%~4%对催化剂结构和费托合成航空煤油反应性能的影响。实验结果表明,制备的复合载体催化剂具有微孔和介孔多级孔道结构,Ru的添加有利于Co分散,提高了催化剂的低温还原度和CO转化率。此外,载体中HZSM-5分子筛由于具有微孔结构,促进异构烃收率的提高。负载量分别为w(Co)=18.5%、w(Ru)=1%时,CO转化率达到62.8%,C8~C18航空煤油组分的选择性达到60%,航空煤油的收率达到37.7%。负载量w(Ru)>2%,增强了催化剂CO加氢活性和CH4选择性,导致合成产物分布向低碳烃方向偏移。

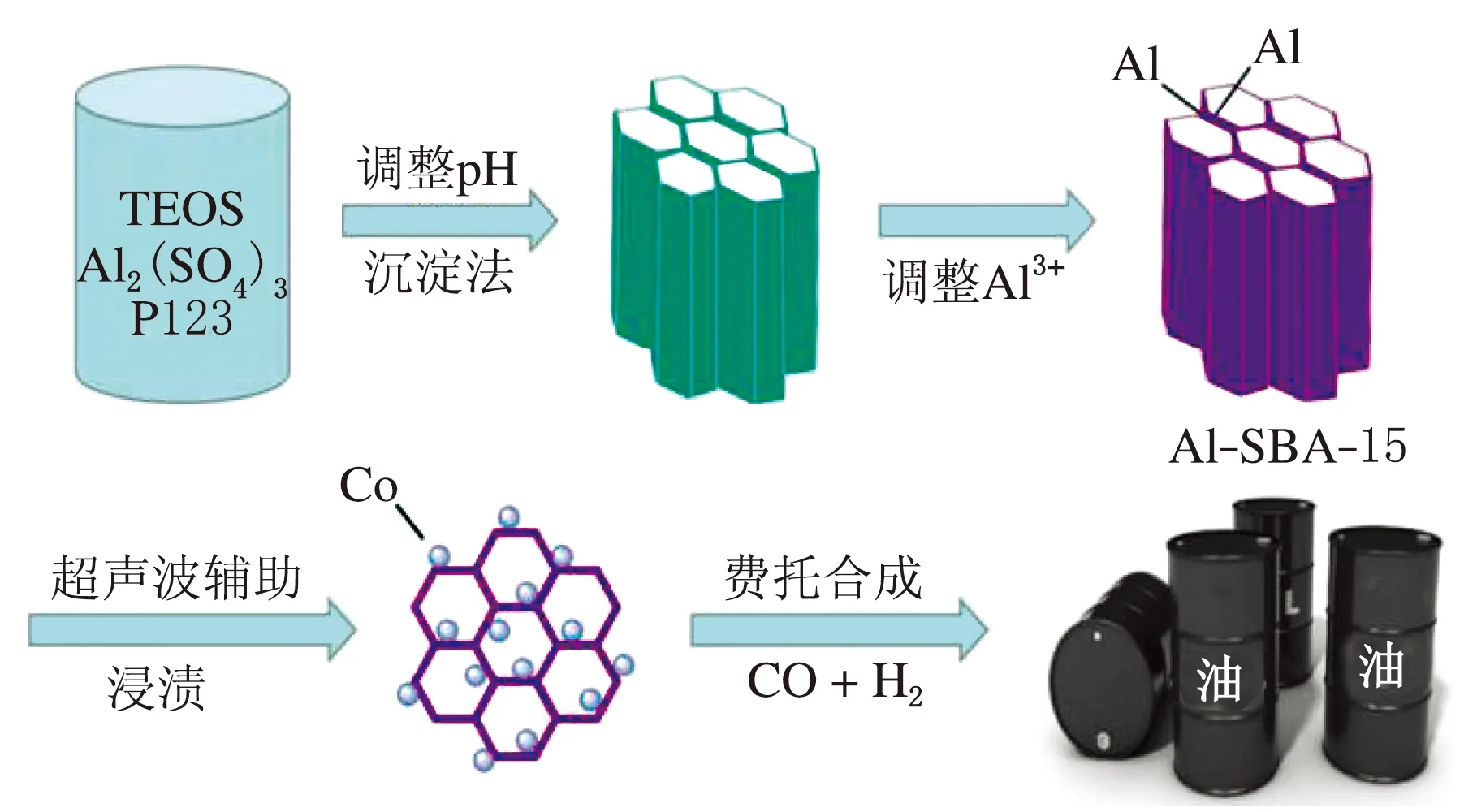

2018年,南京工业大学的管国锋课题组通过“pH调节法”向SBA-15介孔分子筛载体中引入酸催化活性中心“Al物种”,成功合成了n(Al)∶n(Si)=0.005~0.02的Co/Al-SBA-15双功能催化剂(见图3)。研究发现,酸中心的引入可以有效改变费托合成的产物分布,随着酸量和酸强度的增加,费托合成烃类产物向着低碳数烃类方向移动。n(Al)∶n(Si)=0.01,Co基催化剂的CO的转化率达到36.8%,航空煤油C8~C18烃类产物的选择性达到52.4%,其中异链烷烃在C8~C18烃中的选择性达到8.0%。该方法操作简便,成功制备了尺寸均匀,酸度适中的双功能Co/Al-SBA-15催化剂,可用于合成气直接高选择性制备航空煤油。然而,合成SBA-15分子筛的模板剂以及贵金属Ru等成本较高,限制了上述催化剂的工业化应用[12]。

图3 Co/Al-SBA-15双功能催化剂制备过程示意图

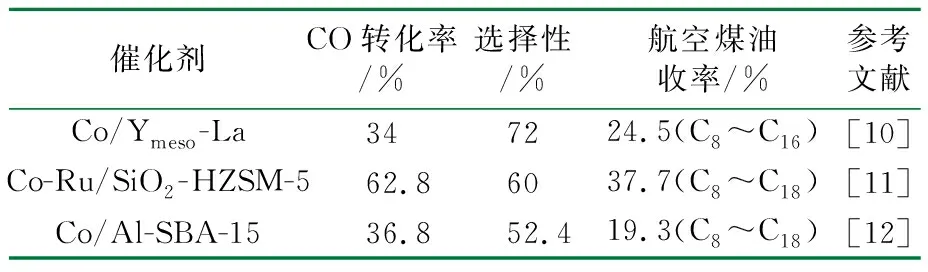

近年来报道的合成气直接制航空煤油代表性催化剂的催化性能见表1。

表1 不同催化剂催化合成气直接制航空煤油性能

由表1可知,所用的催化剂均为金属-分子筛双功能催化剂,同时具有CO催化转化活性和长链烃催化裂化活性。此外,为了提高C8~C16航空煤油组分的选择性,分子筛载体的酸密度和酸强度既不能太高也不能太低,太高易于发生深度裂解,生成C8以下小分子烃类产物,太低无法催化长链烃发生裂化。通常采用改变硅铝比、酸处理、金属阳离子交换等方法使分子筛载体酸性达到一个合适的程度[10-12]。同时,采用富含介孔孔道的载体,如SBA-15、多级孔Y型分子筛等。因为介孔孔径较大,有利于较大的C8~C16烃类分子扩散出孔道,从而提高其选择性[13-15]。

2 结束语

合成气制备航空煤油工艺的优势为生产的喷气燃料与传统航空燃料性能相似且十分清洁,硫、氮含量低,污染物和温室气体排放少,具有绿色环保、能效利用率高等优点。然而,合成气制备的航空煤油产品存在芳烃、环烷烃含量较低,润滑性和密封膨胀性不满足要求等问题,这些问题均可以通过与现用的航空煤油调和的方法来解决。综述了合成气制备航空煤油工艺催化剂的最新进展。传统合成气制航空煤油催化剂采用铁基和钴基催化剂,如Shell公司和Sasol公司已实现工业化的合成气制航空煤油工艺。然而,该合成气制备航空煤油工艺流程复杂、工艺成本高。未来改进的方向主要在于简化工艺流程,降低工艺成本。新型金属-分子筛双功能催化剂可以实现合成气一步法直接高选择制备航空煤油,如日本国立富山大学椿范立课题组等提出金属-分子筛双功能催化剂催化合成气一步法高选择制备航空煤油,为工业化生产航空煤油提供了重要的新思路。然而该研究目前还停留在小试和中试阶段,若合成气一步法高选择制备航空煤油工艺成功实现工业化,可大幅简化工艺流程,降低工艺成本。合成气一步法制备航空煤油工艺有望成为未来大规模生产航空煤油的重要替代路线。