甲醇合成装置增产扩能改造分析与研究

王建军,常 宣,陈大波,吴诗勇

(1.煤科院节能技术有限公司,北京100013;2.陕西延长石油榆林凯越煤化有限责任公司,陕西 榆林721000;3.杭州牛墨科技有限公司,浙江 杭州321000;4.华东理工大学,上海200237)

陕西延长石油榆林凯越煤化有限责任公司(简称榆林凯越)60万t/a煤制甲醇项目于2014年一次试车成功,产出合格甲醇产品。项目原采用英国戴维过程技术有限公司的水冷+气冷反应器合成工艺,经过多年运行,发现生产工艺存在以下不足:原料煤制浆系统采用常规的单棒磨制浆工艺,成浆质量分数不到60%,3台棒磨机一直处于全开状态,无备机,设备出现故障时会影响后续气化和合成工序;运行中气冷塔易超温,影响催化剂使用寿命,增加了生产成本,降低了实际运行时间。

2019年,榆林凯越针对煤制甲醇项目中存在的问题,进行了甲醇合成系统的增产扩能改造,新增1台水冷反应器(含汽包),与原水冷反应器并联后再与原气冷反应器串联,同时采用分级研磨制浆技术对制浆系统进行了提浓改造,现介绍如下。

1 增产扩能改造方案

1.1原料煤性质

对原料煤进行了多次检测分析,其进料性质稳定,基本性质见表1。由表1可知,煤的空气干燥基低位发热量平均值为26.21 MJ/kg,灰分为6.08%(控制在8%以下)。

表1 原料煤的基本性质

1.2改造方案

1.2.1 煤浆制备单元

采用煤科总院研发的第二代煤浆提浓工艺对原有煤浆制备单元进行技术改造:正常工况下煤浆提浓系统分别对应3条棒磨机生产线,新增1条粗粉线,当1台棒磨机检修或故障时,另外2台棒磨机和粗粉线与新上细浆系统混合制备水煤浆,满足生产需要,从根本上解决棒磨机无备机及后续生产负荷波动的难题。

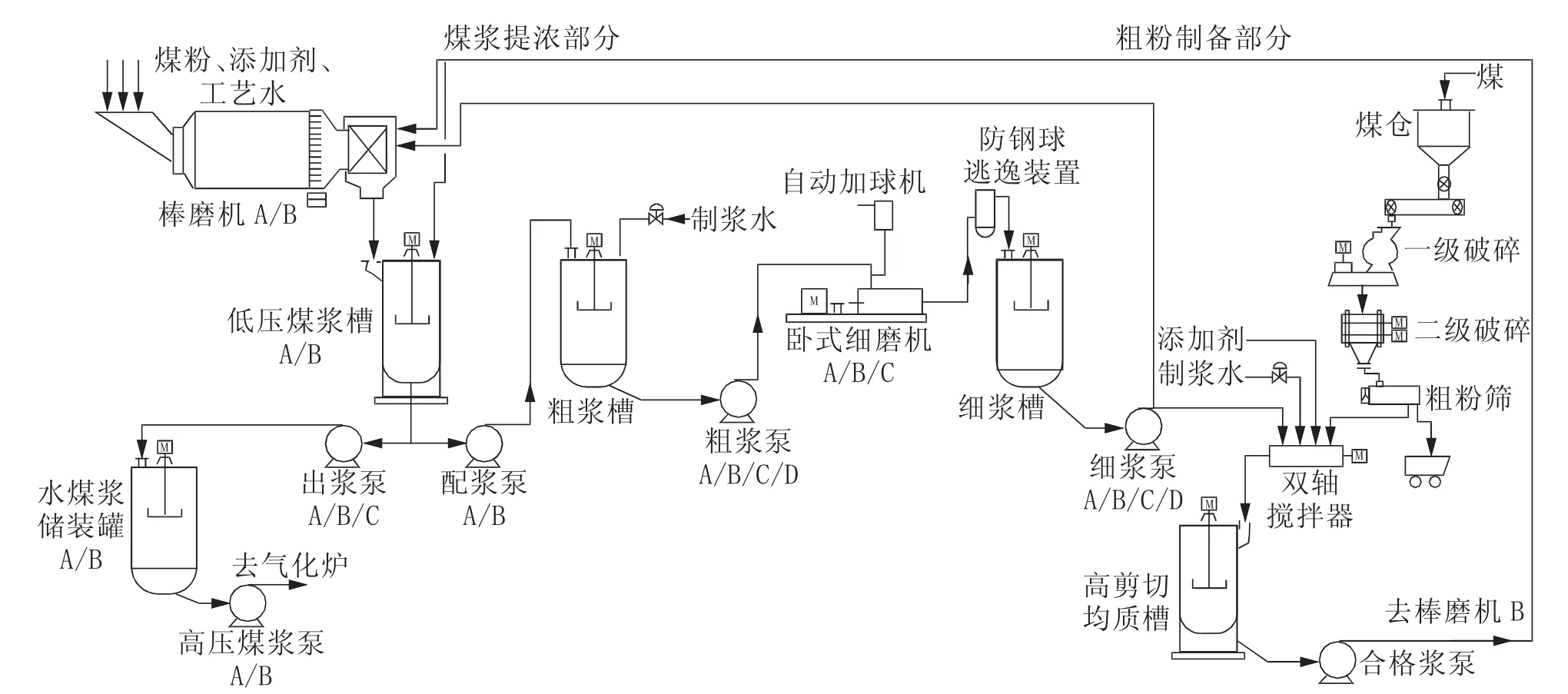

正常工况下,3台棒磨机同时工作,煤浆制备(模式一)工艺流程示意图见图1。每台棒磨机投煤量为45.00 t/h,将棒磨机出料槽中占比约12%~15%的煤浆通过配浆泵计量后,与一定比例的水在粗浆槽中混合稀释至质量分数为40%~48%的粗浆。然后由粗浆泵将粗浆计量后输送至卧式细磨机中磨矿,经研磨合格(平均粒径30 μm)的细浆带压流入细浆槽。细浆槽的细浆通过细浆泵按照设定的比例和流量送入棒磨机中,通过逐步减少进入棒磨机的总制浆用水量及粗细煤浆的合理搭配,使煤浆粒度级配更合理,从而将煤浆质量分数由低于60%提高到64%以上。

图1 3台棒磨机同时运行时煤浆制备(模式一)工艺流程示意图

单台棒磨机检修或故障时(以棒磨机C检修或故障时为例)的煤浆制备(模式二)工艺流程示意图见图2。棒磨机A线和棒磨机B线保持原有的生产模式,破碎后的原料煤输送至棒磨机A和棒磨机B,其负荷由原来的45.00 t/h提高到51.75 t/h,2台棒磨机的总处理煤量为103.50 t/h。在低压煤浆槽抽出相当于原煤37.82 t/h的煤浆,经过加水稀释,在卧式细磨机中研磨成细浆;其中一半细浆去棒磨机A和棒磨机B进口,提高煤浆浓度;另一半细浆去新建配浆线处配浆搅拌,与粒度符合要求(D95≤1 mm)的粗粉进入双轴搅拌器和高剪切均质槽混合搅拌、均质和熟化,待煤浆完全混匀后通过合格浆泵输送至气化炉前成品浆槽,作为气化原料浆备用。两种工况下3条线共计投煤量均为135 t/h。

图2 棒磨机C检修时煤浆制备(模式二)工艺流程示意图

1.2.2 甲醇合成单元

对甲醇合成系统进行改造:通过新增1台水冷反应器(含汽包),与原有水冷反应器并联后再与原气冷反应器串联。改造后的甲醇合成工艺流程示意图见图3。经合成气净化槽净化后的合成气(9.4 MPa),与经过冷循环中间换热器和热循环中间换热器加热后的循环气混合后,进入水冷反应器A/B管程,在管内铜基催化剂的作用下,发生甲醇合成反应,当气体温度超过管外温度后,反应热被管壳间炉水带走,并副产2.0 MPa~4.0 MPa蒸汽。出水冷反应器A/B的甲醇气,部分经热循环中间换热器冷却后与来自合成气净化槽剩余的体积分数不到20%的原料气混合,然后从气冷反应器底部进入,通过管程到达其顶部混合后,通过壳程的铜基催化剂,在相对较低的温度下发生甲醇合成反应,以达到更高的转化率。

图3 改造后的甲醇合成工艺流程示意图

1.3改造后数据采集

改造完成后,通过对生产装置的各个取样点进行技术监测,对技改后的工艺运行数据进行分析计算,以了解装置改造后的实际技术性能。

工艺运行数据的采集是在生产系统满负荷连续运行72 h,且在生产系统已经连续稳定运行不少于12 h后开始,每天8∶00∶00、16∶00∶00和24∶00∶00各采集一次,并尽可能保证在1 h内完成,至少采集两组数据。数据采集范围包括煤浆制备单元、气化单元和甲醇合成单元。改造前的数据是对近三年来工艺连续稳定运行期间的原始报表进行加权平均后得出的。

2 改造效果分析与研究

2.1煤浆性能分析

方案优化后,分别对技改前后工况下的煤浆性能进行了检测,技改前煤浆质量分数为59.50%、黏度为326 mPa·s,技改后煤浆质量分数增加到64.04%,黏度最高569 mPa·s;煤浆黏度与其浓度相关,浓度越高,黏度越大。煤浆黏度增加,流动性有所降低,但稳定性提高。技改后煤浆质量分数提高了4.54个百分点,提浓效果显著,达到了技改的目的;黏度虽有所提高,但仅为569 mPa·s,仍属于低黏度优质水煤浆,达到了成品煤浆黏度低于1 200 mPa·s的要求。

2.2煤气化过程分析

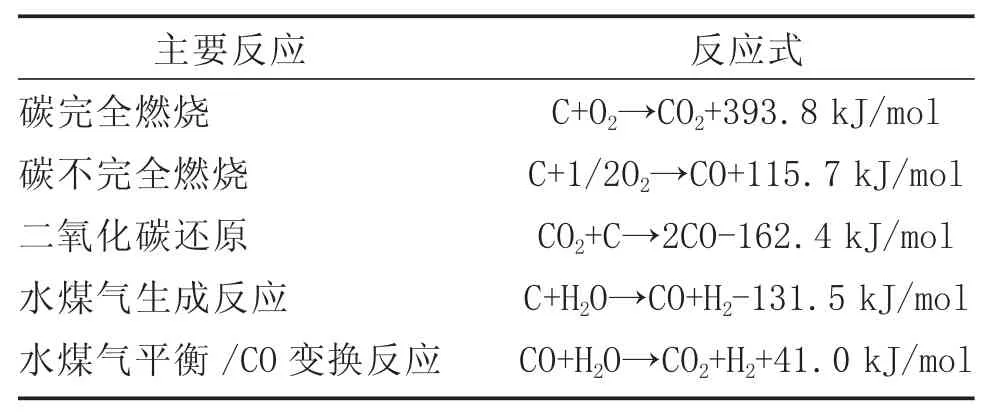

来自煤浆制备系统的合格料浆经过搅拌器以保证煤浆处于均一状态,而后由高压煤浆泵送入气化炉。在气化炉燃烧室中,煤浆与氧在6.0 MPa、1 200℃~1 350℃的操作条件下主要发生5种化学反应(见表2),制得粗煤气。粗煤气主要由CO、CO2、H2和CH4等组成,技改前后粗煤气的主要组分及体积分数见表3。

表2 煤气化过程中主要化学反应

表3 技改前后粗煤气的主要组分及体积分数%

由表3可知,技改后由于煤浆浓度的提高,粗煤气中的CO占比增加,CO2占比降低。煤浆浓度提高后,煤浆中水含量减少,氧气量几乎不变,因此,结合表2中的煤气化化学反应式可知,CO浓度将增加,CO2浓度将降低,H2浓度将略微增加。与技改前相比,技改后有效气的体积分数(82.34%)高于技改前(80.22%),有效气含量的提高可以提高后工段的甲醇产量。

2.3甲醇合成反应分析

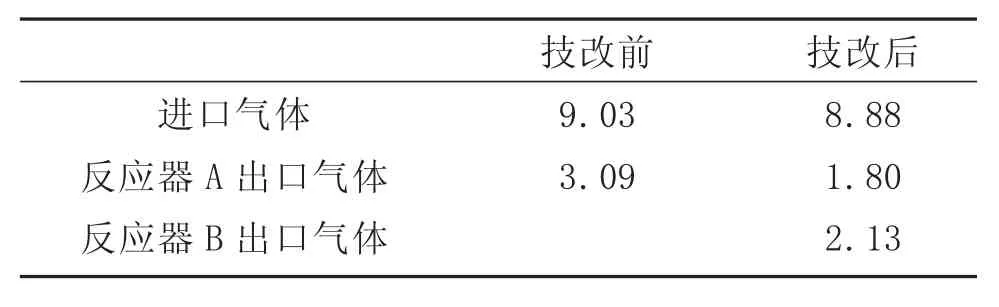

洗涤后的粗煤气经过变换工段输入到甲醇合成单元,经过铜基催化剂的催化,在相对较低的温度下进行甲醇合成反应。技改前后甲醇合成水冷反应器A/B进、出口气体中CO的体积分数见表4。

由表4可知,技改前后水冷反应器进口气体中CO的浓度较为接近;出口气体组成中,技改后CO的浓度明显低于技改前,这表明通过增加1台水冷反应器,进料气经2台水冷反应器后反应深度增加,CO转化率提高,从而降低了气冷反应器的负荷,相应地提高了整个甲醇合成系统装置的处理能力。若甲醇合成系统装置的处理量不变,则可提高催化剂的使用寿命,延长装置的检修周期。

表4 水冷反应器A/B进、出口气体中CO的体积分数%

2.4主要物料和产物分析

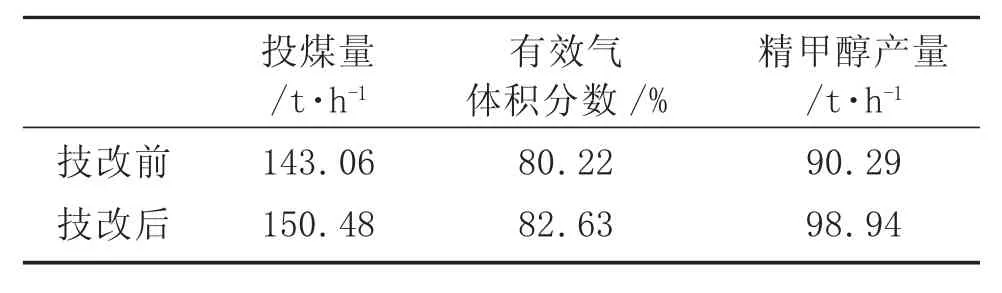

技改前后主要物料数据见表5。

表5 技改前后主要物料数据

由表5可知,技改前有效气含量及精甲醇产量偏低。技改后,由于煤浆质量分数增加至64%以上,投煤量由143.06 t/h增加至150.48 t/h,有效气含量和精甲醇的产量也随之增加,精甲醇产量比技改前提高了约8.65 t/h,其产量增长了约9.58%,极大地提升了工艺的产量和规模。

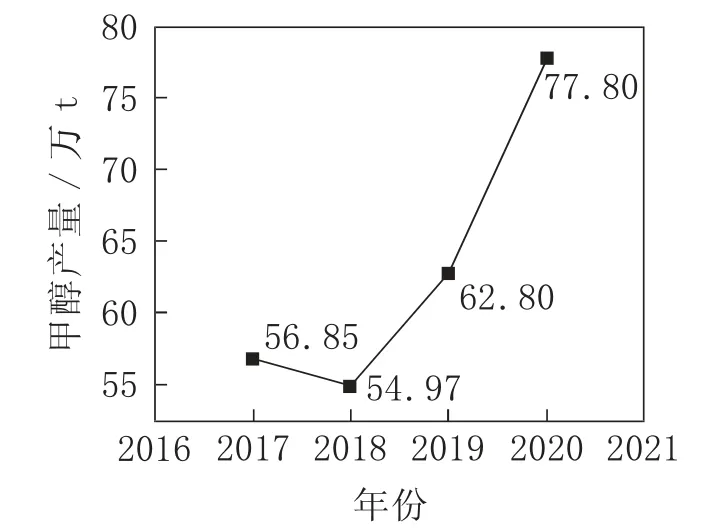

榆林凯越2017年—2020年的甲醇年产量见图4。经过生产线的不断改进升级,甲醇年产量逐年增加,尤其是在制浆单元和合成单元联合改进后,甲醇年产量由技改前的62.80万t(2019年)增加至技改后的77.80万t(2020年),说明技改后甲醇产量有了显著提高。

图4 2017年—2020年的甲醇年产量

2.5主要消耗指标分析

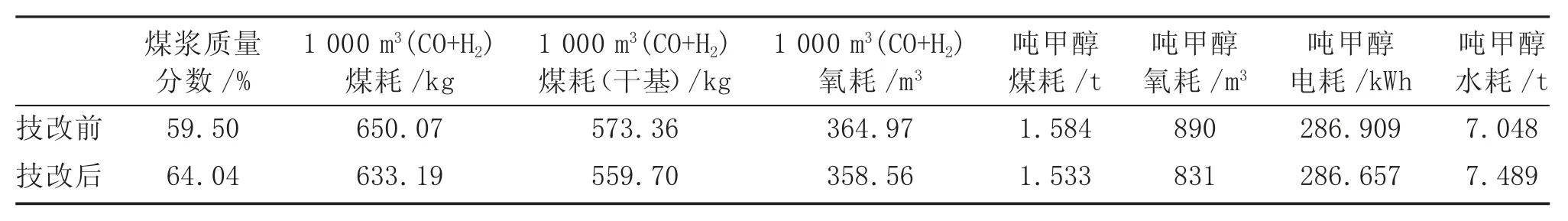

对技改前后工艺中的主要消耗指标进行监测汇总,结果见表6。由表6可知,技改后由于煤浆浓度的提高,工艺中的主要消耗指标如比煤耗、比氧耗、吨甲醇煤耗、氧耗及电耗均较技改前低。

表6 技改前后工艺中的主要消耗指标比较

2.6经济效益评价

经济效益评价主要以原煤、氧气、电、水等的消耗进行测算,各物料单价分别为:原煤420元/t、氧气0.183 5元/m3、电0.478 2元/(kWh)、水10.78元/t。经过计算得到技改前后各项物料的消耗成本及吨甲醇费用(成本):技改前甲醇总成本约1 041.78元/t,其中原煤成本占比较大,约665.28元/t,其次为氧气费用163.32元/t,电费137.20元/t和水费75.98元/t。技改后,甲醇总成本约1 014.16元/t,较技改前降低了27.62元/t,总体成本减少了约2.65%,主要表现为原煤费用明显降低(-21.42元/t),另外氧气费用也有所降低(-10.83元/t),电费、水费变化不大。

3 结 论

3.1技改后由于增加了提浓工艺,煤浆质量分数有了较大提高,由59.50%提高到64.04%。煤浆浓度的提高对气化效果的影响较大,比煤耗和比氧耗有所降低,同时增加了系统投煤量,为后系统的增产创造了有利条件。

3.2技改后甲醇合成水冷反应器A/B出口气体中CO的浓度明显低于技改前,这表明通过增加1台水冷反应器,进料气经2台水冷反应器A/B后,反应深度增加,CO转化率提高,从而降低了气冷反应器的负荷,相应地提高了整个甲醇合成系统装置的处理能力,若甲醇合成系统装置的处理量不变,则可提高催化剂的使用寿命,延长装置的检修周期。

3.3技改前精甲醇产量为90.29 t/h,技改后精甲醇产量提高至98.94 t/h,增长了约9.58%,2020年精甲醇产量达到了77.80万t,比技改前的2019年增加约15.00万t。以主要消耗指标进行经济性评价,发现技改后吨甲醇费用(成本)降低约2.65%。