渤南十区降低油井躺井率对策研究

王 革

(胜利油田 河口采油厂,山东 东营 257200)

渤南油田十区位于渤南油田南部,是一个复杂的断块油藏。探明含油面积6.2 km2,地质储量981×104t,可采储量229.9×104t,标定采收率23.4%。该块平均孔隙度在22.4%~24.5%,平均空气渗透率在110~724.5×10-3μm2,属中孔、中高渗储层。2017年-2019年,渤南十区共躺井39井次,年平均躺井13井次。高频率躺井严重影响了油井生产时率。维护作业后,需要12 d产量才能恢复到正常水平,极大地制约了渤南十区的正常开采,造成渤南十区近年来自然递减率居高不下。2019年,渤南十区油井躺井影响产量546 t,影响开发效益323.31万元。因此,降低渤南十区躺井率,直接关系到区块的稳产和增产,从而提升区块整体开发效益。

1 躺井因素分析

对渤南十区2019年躺井情况统计发现(见表1),抽油杆断6井次,所占比例为46%,占比最大;泵漏失5井次,所占比例为38%,占比次之,抽油杆断和泵漏失是导致渤南十区躺井率高的两大主要原因。

综合油藏特点和单井历史生产数据分析认为:导致抽油杆断和泵漏失井次高的主要因素有三个方面:杆管偏磨、杆管超期服役、生产参数不合理。

表1 2019年渤南十区躺井原因分类统计表

1.1 杆管偏磨

目前,渤南十区有斜井20口、侧钻井6口,侧钻井和斜井占总井数的51%。斜井和侧钻井平均最大井斜角为26.98°,单井井斜角最大为83.23°。

受井斜变化的影响,杆管随着井眼轨迹发生弯曲,杆管接箍产生摩擦正压力,造成杆管磨损,狗腿度越大,杆管间的正压力越大[1]。而生产过程中,各井偏磨井段及偏磨程度差异较大,客观情况决定对油井的偏磨治理不能采取单一的偏磨治理措施,但是从作业情况来看,部分油井因为考虑成本因素,未能对偏磨情况进行深入分析,从而没能彻底治理(见图1),造成作业周期短,作业频次增加。此外,作业过程中,只针对断裂部位对应深度进行了偏磨治理,由于治理井段与偏磨段不符合,或者治理工具不恰当,造成偏磨治理不得当,治理不到位,导致抽油杆断。

1.2 杆管超期服役

按照杆管使用标准,其平均使用年限不应超过5 a,但考虑到成本因素,油井作业过程中,修复抽油杆和油管使用的比例较高,甚至少量带伤杆管直接下入井内。从渤南十区2019年的躺井统计情况来看(见表2),杆管的平均使用时长为6.23 a,已超出使用年限范围。过长的服役时间,造成杆管疲劳使用,加大了杆管断裂的几率[2]。

表2 渤南十区2019年躺井杆管使用时长统计表

1.3 生产参数不合理

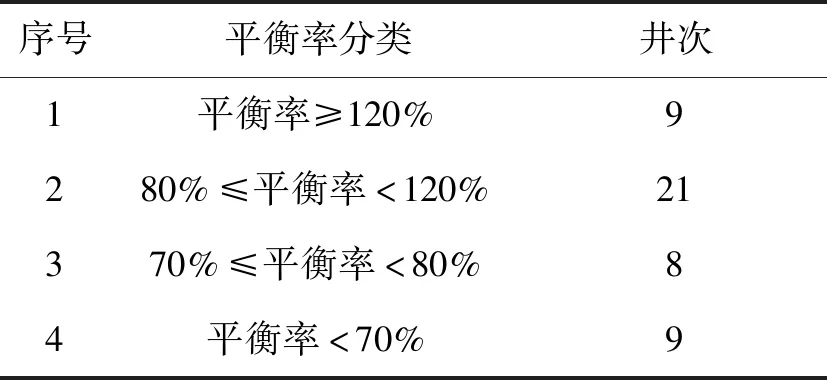

油井保持合理的生产参数是延长油井免修期的重要手段。抽油机不平衡和过高的冲次均会造成惯性载荷增大,抽油杆弹性变形加重,加大躺井的几率。抽油机平衡度是衡量机器工作状态是否稳定的重要标准,合理平衡率区间为80%~120%。根据表3渤南十区抽油机井平衡率统计结果,渤南十区47口抽油机井平均平衡率为138.2%,不平衡的井26口,占抽油机井的55.3%。抽油机处于不平衡状态运行,一方面导致系统能耗增加,另一方面缩短了井下工具使用周期。

表4为渤南十区抽油机井冲次统计表。47口抽油机井平均冲次为3.4次。其中,冲次≥5次的井有2口;冲次位于3~5次的有25口,冲次≥3次的井占总抽油机井的53.2%。抽油机井的冲次高,油井载荷过重,造成惯性载荷大,从而导致了活塞凡尔罩等部位易断裂。同时,由于高冲次,交变载荷以及惯性载荷的持续增加,抽油杆的杆柱弹性变形频率将持续增加,尤其杆柱两端弹性变形的频率更为严重。此外,高冲次将造成活塞的液压冲击加强,导致活塞疲劳断裂[3]。

表3 渤南十区抽油机井平衡率统计表

表4 渤南十区抽油机井冲次统计表

2 治理对策

2.1 优化防偏磨工艺

1)利用工程测井(陀螺测井斜)精确确定偏磨井段。陀螺测井斜技术以测量地球自转角速率和重力加速度在三维坐标上的分量来确定井下某一深度的方位和井斜度,可用于有磁性干扰的套管、油管、钻杆内和丛式井组、钻井平台进行井身轨迹测量或定向钻井测控。在油井的杆管偏磨治理上,陀螺测斜技术沿井的轴线测量井斜和方位,为杆管偏磨治理和预防提供参考依据[4]。

2)根据偏磨情况选择对应防偏磨措施,优化管柱设计。一方面使用具质轻、耐磨腐、导热、摩擦系数低等优点的内衬油管,改变以往使用单纯的金属管;另一方面,在抽油杆底部加防腐加重装置,平衡浮力影响,减少或消除抽油杆的弯曲程度;此外,杆柱优化设计。避免杆柱上粗下细,且尽量使用大直径杆,当下泵深度不能满足单一杆径条件时,采取“优化底部加重,避免使用三级组合”的方法[5]。

以罗352-斜27井为例。抽油杆断躺井后进行光纤陀螺测井,结果显示,1 050~1 125 m之间井斜和方位变化较大,狗腿度较大。根据监测结果,实施防偏磨工艺优化后,1.5年内未出现杆管偏磨导致的躺井。

2.2 合理杆管更新

1)综合考虑油井产量和杆管服役期,确定单井杆管是否更新以及更新率,并制定统一的杆管更新标准,见表5。

2)合理利用杆管更新专项资金,选择适合油藏特点的抽油杆和油管等下井工具。通过杆、管更新,渤南十区10口油井杆、管平均使用时长<2年;21口油井杆、管平均使用时长在2~3年;使用时长在3年以上的有16口。杆、管平均使用时长4.4年。

表5 杆管更新标准

2.3 优化生产参数

1)单井安装变频柜、多功能控制柜及远程传输设备,完善井口设备,使所有油井具备生产参数实时传输的硬件条件。

2)利用PCS平台实时监控和调整参数。在完善单井井口设备的基础上,利用PCS平台实现了油井生产动态的实时监控。通过PCS平台的实时监控,根据动态需求,对油井生产参数进行调整,实现了参数的实时化、精细化和动态化。通过参数的微调,可以缓解杆管泵工况,有效降低抽油机载荷。同时,减缓了斜井偏磨的情况,不仅减少了杆管泵的偏磨次数,也改变了抽油杆的运动轨迹,避开偏磨点。

通过实时调整,抽油机井平均平衡率达到102.8%,对比下降了35.4%,平衡度较好的井由21口提高到28口。平均冲次达到3次,平均泵效提升了4.99%,平均沉没度加深47 m。

2.4 改善管理方式及“一井一策”措施

1)分类分级管理。将油井分为健康、亚健康两类:前者做好日常维护工作,保障产量、效益最大化;后者摸索排查问题,建立单井“个性档案”。同时,建立控躺井、井下作业效果考核机制,加强奖罚力度,激励约束相关人员。

2)建立一井一策预警机制。由以往单纯的泵效提升向多参数综合优化设计延伸,由油井躺井事后分析向油井过程预警控制延伸。利用网络信息平台,实时监控、跟踪油井生产动态,建立单井预警参数和预警模板,动态管理,从而有针对性地采取对应措施。

3 实施效果

通过采取以上治理措施,2020年1月~8月油井躺井率明显改善(见表6)。除活动初期的1、2两个月躺井率较高之外,3~8月份的躺井率均低于2%,且年平均躺井率仅1.61%。

表6 2020年1~8月份油井躺井率统计表

治理后油井躺井的因素中(见表7),抽油杆断和泵漏失井次大幅减少,抽油杆断井次减少了5井次,泵漏井次减少了3井次,渤南十区的躺井率也得以大幅降低。躺井的减少,一方面提高了油井的生产时率,减少了产量损失;同时,节省了作业费用,提升了区块的开发效益,有效保障了区块稳产增产工作的进行。

表7 治理后影响躺井因素统计表

4 结论与建议

1)抽油杆断和泵漏失是造成渤南十区油井躺井的两个主要因素。杆、管问题、不合理的生产参数、基础管理不到位等都是造成抽油杆断和泵漏失的重要原因。

2)高液、高含水对油井管柱及井下工具无法起到润滑和保护作用。因此,优化设计抽吸参数组合、制定合理的生产制度是降低高液、高含水油井躺井频次的重要措施。