特厚硬煤超大采高综放小采放比开采技术与支架优化设计

孟祥军,张金虎,李明忠,岳 宁,许永祥,佟 朋,蔡逢华

(1.兖矿集团有限公司,山东济宁 273500;2.煤炭科学研究总院开采研究分院,北京 100013;3.中煤科工开采研究院有限公司,北京 100013;4.天地科技股份有限公司开采设计事业部,北京 100013;5.陕西未来能源化工有限公司金鸡滩煤矿,陕西榆林 719000)

陕北侏罗纪煤田资源丰富,该煤层具有煤层赋存厚度变化大、硬度高、完整性好等显著特点[1-4]。目前6~9 m 左右煤层采用超大采高一次采全高综采取得了良好的经济效益[5-6],但对于8~10 m 以上特厚硬煤层,由于受煤层硬度、采放比和装备选型配套等因素的影响,常规综放开采适应性差、效率低,需采用放炮等辅助手段提高顶煤冒放性[7]。王国法院士基于理论分析与数值模拟方法研究了机采高度对顶煤冒放、煤壁稳定性和支架工作阻力的影响,得出了提高顶煤冒放性的基本原则和方法[8];解兴智研究员以千树塔煤矿为研究背景研究了坚硬顶煤冒放结构,得出靠近工作面两端头位置坚硬顶煤容易形成“悬臂”结构,解释了坚硬顶煤垮落放出困难的宏观结构因素[9];李明忠[7]、张金虎[10]等针对陕北侏罗纪硬煤特点提出了坚硬、特厚煤层大采高综放开采的技术方案及实现途径。一般将机采高度大于3.5 m 的放顶煤综采定义为大采高综放开采[11-12],但目前综放工作面最大采高一般不超过5.5 m,且实际应用过程中仍需要采取放炮、水压预裂等方式提高顶煤回收率。为进一步提高顶煤回收率和开采效率,避免放炮等辅助工序带来的安全隐患,以采放比的研究为切入点,基于现场实测、理论分析和数值模拟的方法对不同割煤高度顶煤回收率和煤壁稳定性进行分析,并以金鸡滩煤矿为例,提出适应金鸡滩煤矿特厚硬煤的小采放比超大采高综放开采技术;根据超大采高小采放比综放存在超大开采空间易冲击和超高煤壁易失稳等问题,基于三维动态优化设计方法对超大采高综放液压支架关键技术参数和结构进行优化,创新放煤机构型式,解决了特厚硬煤难垮落、易成拱等难题,为西部矿区特厚硬煤高效、高回收率开采提供了新的技术途径。

1 工程概况

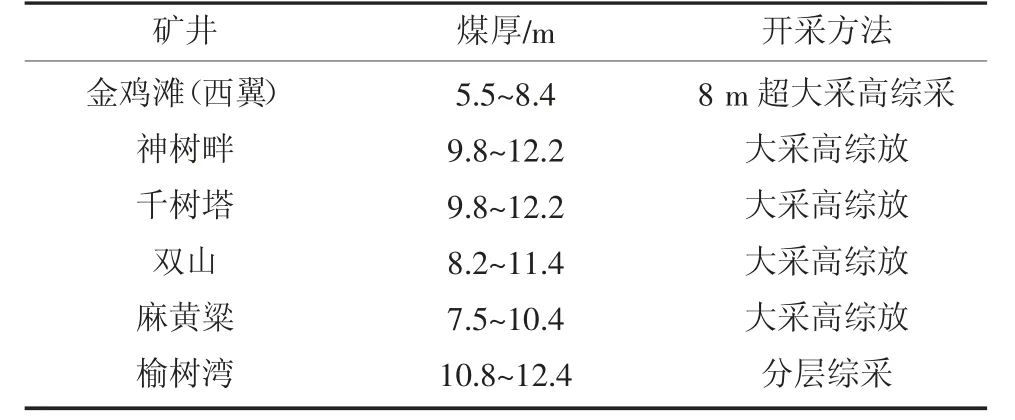

陕北榆神矿区侏罗纪煤田是我国最主要的特大型煤炭生产基地之一[13],主采2-2#和3#煤层,为实现特厚煤层的安全、高效和高回采率回采,此类煤层主要采用大采高综放和超大采高综采开采,典型特厚硬煤赋存条件及开采方法见表1。

表1 榆神矿区部分矿井煤厚及开采方法Table 1 Coal mine thickness and mining method of some mines in Yushen Mining Area

该矿区煤层普氏硬度系数一般大于2.5,煤层完整性好,厚度大。煤厚约8.5 m 以下的一般采用超大采高综采,大于9 m 煤层以大采高综放开采为主,通过现场实测分析发现其上覆顶煤呈悬臂状态,顶煤破坏块度大易成拱,煤壁稳定性良好[14],工作面采高加大后回收率有增高趋势。

金鸡滩煤矿东翼2-2煤厚约9~13 m,如采用分层开采,下分层开采难度大,整体成本高、效率低;继续增大一次采全高高度将导致煤壁稳定性难以控制;常规综放对坚硬特厚煤层适应性差。根据本区域生产实践经验,增大综放工作面机采高度有利于提高顶煤和煤炭总体回收率,但是煤壁与顶煤均是受到超前支承压力影响,随着割煤高度的增加煤壁稳定性降低,不利于矿压控制。

2 不同采放比对煤炭回收率的影响

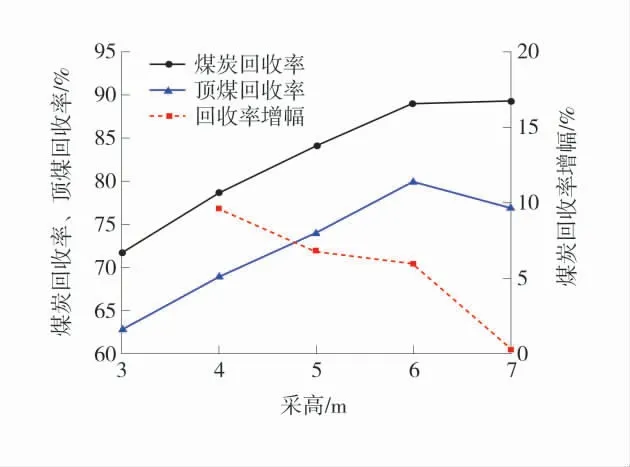

不同采高煤炭回收数值模拟分析如图1。

图1 不同采高煤炭回收数值模拟分析Fig.1 Numerical simulation analysis of coal recovery with different mining heights

不同采放比(采放比=割煤高度:放煤高度)对煤炭回收率的影响主要体现在4 个方面。

1)机采高度部分的煤炭,其回收率一般可达98%以上,顶煤回收率一般约为70%~90%,明显低于机采割煤回收率,增大机采高度可提高煤炭回收率[15]。

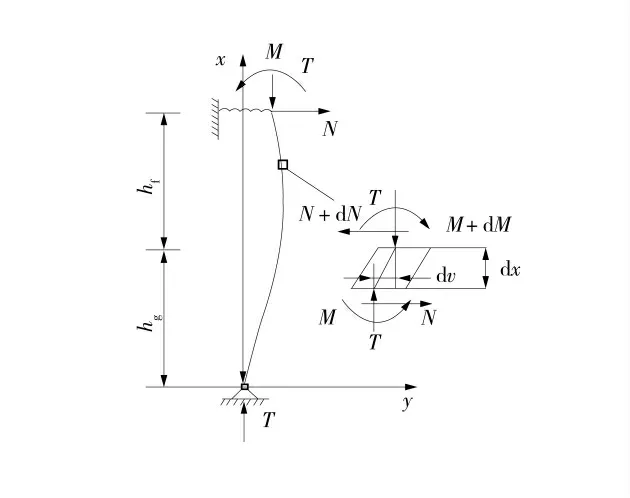

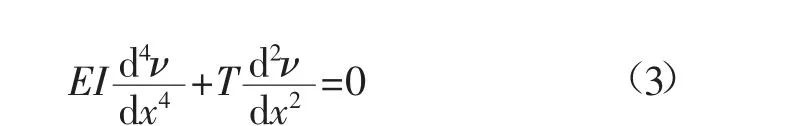

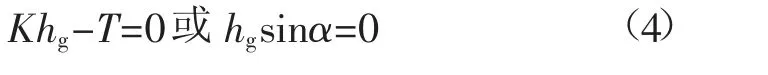

2)割煤高度增大,顶煤塑性破坏系数呈指数增大,有利于改善顶煤破碎效果。超前支承压力峰值及影响范围随着机采高度增大而增大,顶煤塑性破坏系数Y 与割煤高度hg之间存在幂函数关系式[16]:

3)在给定煤厚条件下,小采放比(即机采高度大)支架后部放煤空间增大,更利于降低其成拱概率促使顶煤放出。

4)小采放比综放散体煤矸在运动方向上的重力分量增大,煤矸流速变快,则对放煤控制提出更高要求[17-18]。

综放开采煤炭回收率与采放比关系为:

式中:C 为煤炭回收率,%;Cg为割煤回收率,98%;Cf为顶煤回收率,65%~80%;hg为割煤高度,m;hf为放煤高度,m。

顶煤回收率与顶煤高度、脊背煤损失和放煤管理水平有关[19]。当煤层厚度一定,随着顶煤厚度即采放比减小,工作面煤炭采出率趋近于割煤回收率,其增加幅度随着采高的增加降低,当顶煤较薄时,顶煤放出率对煤炭回收率影响降低,工作面总回收率不断升高趋近于一次采全高综采采出率。对于特厚硬煤层,通过“以采为主,以放为辅”的小采放比综放开采工艺,可提高顶煤和煤炭的回收率。需要注意的是随着割煤高度的增大,顶煤厚度过小容易造成混矸,这对工作面放煤管理及煤质控制提出了更高要求。

3 采放比对煤壁稳定性的影响

煤厚采放比的减小利于提高煤炭回收率,则确定合理采放比主要是确定采高的上限值,即采煤机最大割煤高度。确定此值除要考虑由采煤机的结构参数决定的采高外,主要分析在给定煤层条件下煤壁易发生片帮冒顶的极限高度[20]。

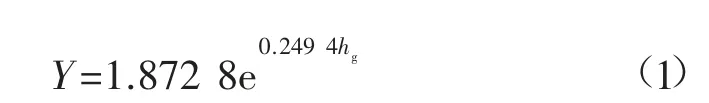

与一次采全高综采不同的是,综放开采煤壁稳定性由于受到上部松散顶煤的影响,其煤壁片帮受力分析模型与综采工作面存在显著区别。由摩尔-库伦定律可知,在割煤高度上端与顶煤下端边界面处,必会在水平方向产生摩擦力以阻止煤壁向采空区方向的水平运动,则可将分界面处简化为刚度为K 的弹性支座。根据煤壁下端水平与铅垂方向位移受约束但转角不受限制的特点,下部可简化为铰支座,则煤壁稳定性分析模型可简化为下部铰支、顶部弹性支座,煤壁片帮受力分析模型如图2[21]。

图2 煤壁片帮受力分析模型Fig.2 Coal wall piece force analysis model

式中:M 为弯矩;ν 为挠度;E 为弹性模量;I 为惯性矩;T 为顶板压力;x 为煤壁任意点距底板的高度。

将边界条件ν(0)=ν″(0)=ν″(hg)=0,T(hg)=Kν(hg)代入式(3)通解ν(x)=c0+c1x+c2xcosα+c3xsinα,可得煤壁稳定性方程:

弹性支座的临界刚度Ke=π2EI/hg3,其与煤体弹性模量E 成正比,易知硬度较大的煤体多出现弯曲失稳,且临界刚度与机采高度的三次方成反比,即采高增大煤壁失稳机率随之增大[21]。

通过数值模拟分析软件对不同机采高度煤壁水平位移分布规律进行分析:随着机采高度增大,煤壁水平位移增加,最大水平位移区域位于割煤高度0.6~0.8hg处,当机采高度增加至7 m 以上时,其片帮量达到约500 mm,为保证金鸡滩煤矿综放开采煤壁控制效果,为实现工作面煤炭回收率和煤壁稳定性的维护,确定超大采高综放割煤高度不大于7.0 m,采放比约为1∶0.7,属于采放比小于1∶1 的小采放比综放开采。

4 超大采高液压支架关键结构参数优化设计

4.1 液压支架初撑力及架型

通过上述分析得出了通过提高割煤高度减小采放比实现坚硬煤层综放开采回收率的提升。随着支架高度增大,矿山压力显现增强,支架的结构及工作状态对综放开采顶煤回收率提高和顶板控制有重要影响,提高液压支架初撑力可有效防止顶煤架前垮落和片帮,增大支架主动支撑作用和次数有利于顶煤的破碎和放出[22]。

根据数值模拟分析,不同支护状态下顶煤中产生的最大应变值不同,当主动支护强度较小时,支架前部及煤壁上方产生较大应变,此时煤壁及端部稳定性降低易发生破坏,随着主动支撑强度的增大,顶煤最大应变值向支架后部逐渐增大,该趋势有利于煤壁及端部的稳定性维护和后部顶煤的放出。

目前综放开采液压支架主要有四柱支撑掩护式和两柱掩护式2 种,其中四柱式可分为铰接前梁和整体顶梁2 种。四柱支撑掩护式如采用整体顶梁易造成前后立柱受力不均、支护效率低等问题,如采用铰接前梁形式改善顶梁受力,则支架前梁对端部顶煤主动支护作用力降低,不利于煤壁片帮防治[23]。支护强度1.5 MPa 时两柱和四柱放顶煤液压支架端部支顶力示意如图3,两柱掩护式液压支架整体顶梁结构利于端部及煤壁的维护。

图3 两柱、四柱液压支架支顶力示意Fig.3 The supporting force of the two-column and four-column hydraulic supports

4.2 强扰动三级高效放煤机构

综放工作面垮落的顶煤是通过放顶煤液压支架的放煤口放出的,而放煤口的开启大小在放煤过程中是变化的。放煤口的构成要素由支架放煤尾梁、插板和刮板输送机3 部分组成,控制这3 个要素之间的关系即可控制煤流。通过提高液压支架中心距至2 050 mm、增大尾梁插板行程至900 mm、增大尾梁下摆角度至76°提高放煤空间,改善顶煤流动性。创新发明了大采高综放液压支架强扰动三级高效放煤机构。

在同样采高液压支架情况下,掩护梁长度由3.98 m 减少至3.3 m,增大掩护梁的倾斜角度,增大煤块在掩护梁上的滑动,同时增大一级尾梁与掩护梁夹角可达到13°,增大了放煤口的尺寸,液压支架后部放煤空间增大约23%,降低了大块煤的成拱机率,提高了顶煤的放出效率。由于增大了摆动尾梁的活动半径,提高了摆动尾梁对后部顶煤成拱的破坏范围,有助于顶煤的冒落放出;通过配套1 400 mm 大槽宽、3×1 600 kW 大功率刮板输送机,以强运力保障顶煤运输。

4.3 液压支架防冲击设计

1)顶梁。顶梁前端(伸缩梁处)采用6 条纵筋的5 腔结构,增加顶梁的抗变形能力;顶梁柱冒采用高强度、焊接性能好的材料锻造件,柱冒下部采用井字型箱型结构,双层U 型板加固,增加了柱冒处焊缝,确保支架关键受力部位的结构及焊缝强度。液压支架顶梁抗冲击设计如图4。

图4 液压支架顶梁抗冲击设计Fig.4 Impact-resistant design of the hydraulic support roof beam

2)φ530 mm 大缸径抗冲击立柱。缸口采用等强度矩形螺纹连接、三导向环设置、特殊缸底焊缝增大含入段的长度、整体密封沟槽和复合结构密封圈等创新结构,提高了立柱的抗冲击性和可靠性。通过采用刮削滚光、环形焊缝窄间隙焊接等先进制造方法,提高缸筒表面加工精度和焊接质量。缸筒内壁及导向套镀铜处理,提高抗腐蚀能力。φ530 mm 大缸径抗冲击立柱如图5。

图5 φ530 mm 大缸径抗冲击立柱Fig.5 φ530 mm large bore diameter anti-shock column

5 超大采高小采放比开采应用效果

超大采高综放小采放比开采技术在金鸡滩煤矿12-2上117 工作面进行工业性试验,工作面长度为300 m,煤层厚度9~13 m,平均硬度f=3。工作面日割煤约14~15 刀,生产班每班割煤约6 刀,放煤3~4次;检修班每班割煤2~3 刀,放煤1 次;开机率85%左右,日推进约10~15 m,日产约5~6 万t,月产约150~180 万t,最高日产7.9 万t,最高月产达到202万t,成套具备年产2 000 万t 能力,工作面回收率约90.2%,含矸率约4.3%。

6 结 语

1)通过增大割煤高度,减小采放比可提高底部割煤比例提升资源回收率,改善顶煤破碎效果降低成拱机率提高顶煤回收率。超大采高小采放比综放开采是特厚坚硬煤层实现高产、高效,提高回收率的有效方式。

2)随着采高加大,矿压显现及煤壁片帮程度增大,优化设计两柱掩护式液压支架,采用整体顶梁结构提高端部顶煤的控顶效果,通过大缸径立柱适应超大采高强矿压易冲击的显现特点。

3)放煤机构的形式、角度对顶煤成拱的破坏有重要影响,增大放煤口尺寸、减小掩护梁长度等方式可提高放煤效果。