钻井运行管理智能化信息系统

李 海 姜富川 周柏年 吴 双 李 麟 周 剑

(1.中国石油西南油气田分公司,四川 成都 610051;2.中国石油川渝页岩气前线指挥部,四川 成都 610051)

0 引言

钻井运行管理涉及井位部署、测设征地、钻前工程、钻机调度、钻完井、试油压裂六大环节。近年来,国内外油田企业数字化转型不断深入,如中国石油长庆油田公司通过远程监控观察钻井作业现场工况,并实现部分生产数据的自动生成和传输;中国石油大庆油田通过产能一体化系统建设,实现产能建设各环节有序衔接。因此,综合分析川渝地区钻机调度难点、钻井运行影响因素,研究建立了“六大环节”的智能化信息系统,并应用于钻井工程全过程的管控,实现钻机智能调度、钻井工程全过程实时跟踪及预警纠偏,确保智能调度高效、有序运行[1-3]。

1 川渝地区钻井运行管理现状

1)各环节独立管理为主,未形成钻井运行管理的统筹机制。川渝地区钻井运行管理未形成统筹的管理机制,以六大环节管理为主线,面向所有生产作业单位,而各个环节涉及管理单位多,且各生产单位对成果数据的管理方式和维度不一致,导致形成的数据类型差别大、种类不完整,数据难以统一联动和应用共享,亟需实现一体化协同共管。

2)钻井运行管理缺乏智能化,未实现低成本高效率。川渝地区钻井运行管理各环节零星地搭建了部分业务信息系统,但发展不够成熟,仅有的信息系统还是依靠人工录入,且各环节数据来源不同,成果数据类型差距较大,相关单位之间仍靠邮件、电话沟通,缺乏高效的数据统计、智能分析与决策支持系统,难以实现智能化管理,不适应低成本高效率发展要求。

3)随着川渝地区钻井工作量的加大,亟需智能化信息系统实现高效管控。随着川渝地区加大天然气勘探开发力度,钻井工作量大、业务链条长,依靠现有的部分系统及人工经验,各环节难以实现集成联动和智能应用,难以实现降本增效,亟需进一步强化顶层设计和统筹规划,充分发挥智能化信息系统的驱动引领作用,提高钻井运行效率,为生产经营管理和产业转型升级注入新动力。

2 智能化信息系统的研发与应用

2.1 设计思路及做法

以信息化建设为依托,本着“开放、共享、合作”的原则,按照“统一业务流程、规范运行标准,统一风格设计、分步模块实施”的指导思想,从钻井运行管理需求出发,通过研究分析钻井工程全过程的科学预警方法和钻机科学调度的匹配规则,搭建井位部署、测设征地、钻前工程、钻机调度、钻完井、试油压裂共六大信息化管理应用模块,全面整合钻井工程全过程的关键数据资源,最终实现业务协同效应最大化、钻试资源使用高效化、过程管理精细化和管理方式便捷化,整体提升钻井运行管理效率,推进钻井运行一体化管理升级[4-7]。

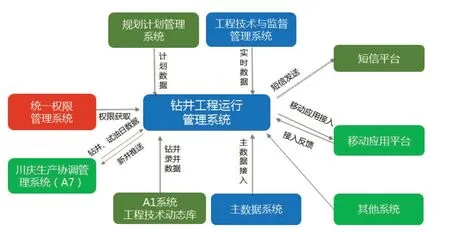

1)以钻井工程全过程为主线,规范集成数据,形成全业务链数据库。高效集成现有信息化系统的钻井工程相关数据(图1),制定管理规范,建立分级审核制度,保障钻井工程相关数据的及时性、完整性、准确性,初步形成钻井工程全过程数据库[8-10]。

图1 数据集成示意图

2)钻机调度引入智能化手段,实现智能匹配、智能预测。根据钻机调度专家经验和工程实际运行数据,分析得出影响钻机与井场匹配的5 个关键指标,并按照匹配的适合度判定分值,最终转化成可量化的多指标评价体系,根据该评价体系,创建钻机与井场匹配模型及双边匹配算法,实现钻机与井场的智能匹配,并辅助预测分月、分年度钻机需求,优化钻机调度[11]。

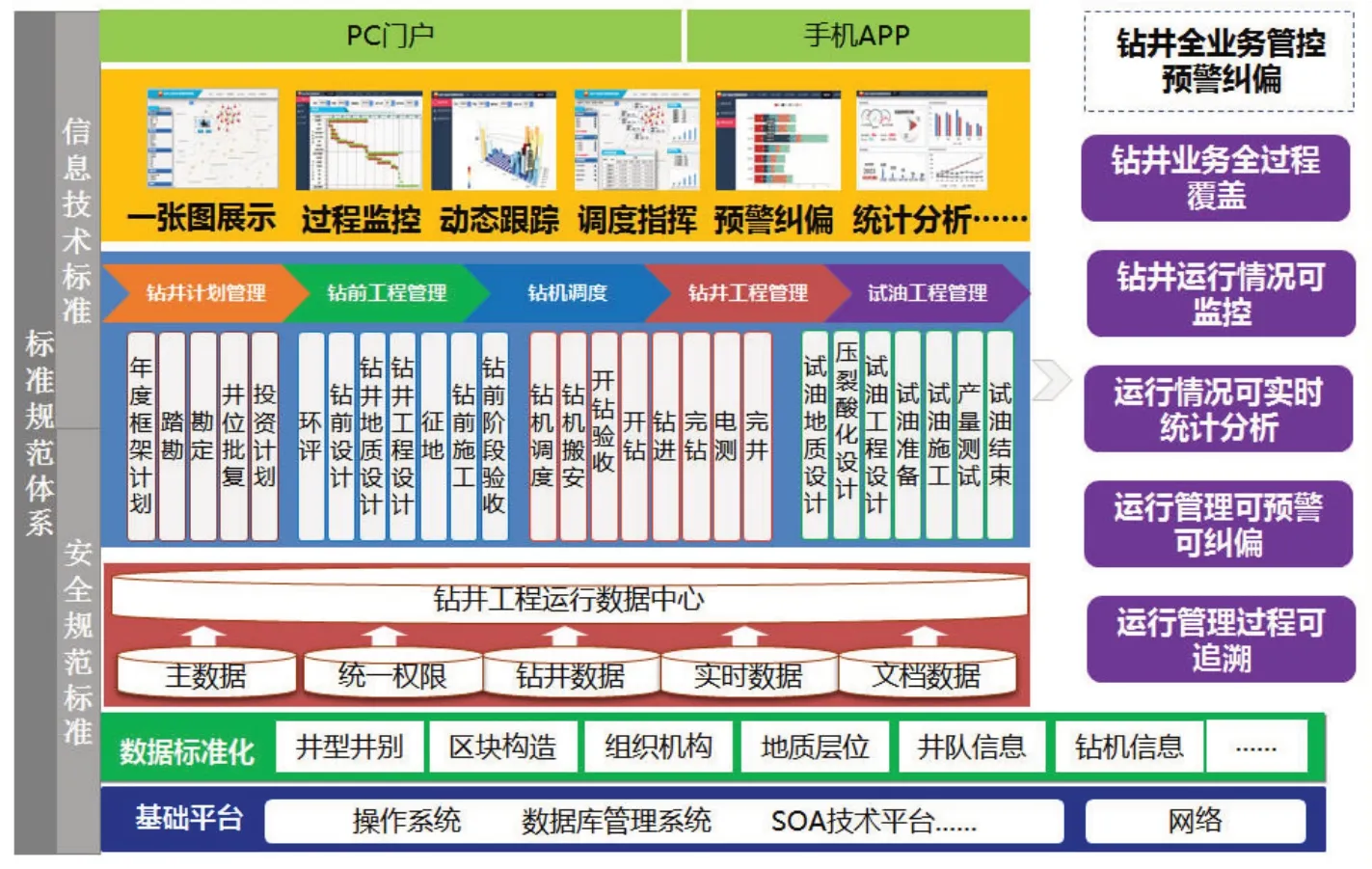

3)搭建信息化管理系统,全面覆盖钻井运行全业务流程。通过梳理从钻井工程年度框架计划到试油压裂“六大环节”21 个业务项,搭建了覆盖钻井运行全业务链的信息化管理系统,设置了重点井日常跟踪、异常井预警管理功能模块,以对标年初计划安排,实时跟踪钻井工程各环节进度,实现对关键环节运行节点进行管控,提前预警,实时纠偏,保障钻井工作有序推进[12]。

4)搭建井位动态地理集成应用平台,实现全方位、多层次、多角度综合展示。依托相关信息地图,通过图层叠加可视化呈现钻井工程实施阶段分布情况、单井运行情况,实现自定义查询搜索、多井对比分析、生产现场视频监控等应用功能,高效支持管理决策。

5)建立钻井运行管理移动应用平台,实现移动办公。将钻井运行管理应用延伸至手机端,定制开发钻井运行管理APP(图2),新增井位自动导航、移动视频监控等功能,实现方便快捷地数字化移动办公[13-15]。

图2 钻井运行管理智能化信息系统架构图

2.2 应用及效果

2.2.1 应用于钻井工程,钻井生产效率大幅度提升

2019 年,将研发的智能化系统应用于川渝地区钻井工程,全面统筹井位部署、测设征地、钻前工程、钻机调度、钻完井、试油压裂六大环节,实施开钻井为492口、完钻井为414口、进尺为243×104m,创历史新高,开钻井、完钻井、进尺数量同比分别提高了25%、70%、56%,压裂时效提升了10%,建井周期缩短了10%,极大地提高了钻井工程运行效率。2020 年,受新冠肺炎疫情影响,一季度钻井工程出现大面积停工,后续通过应用智能化系统,对全过程及时跟踪、督办及纠偏,实现了全年钻井工作量全面完成目标,确保了钻井工程高效、有序运行。全年共完成开钻井为316口、完钻井为401口、进尺为196×104m。

2.2.2 应用于钻机需求测算,降本增效成绩显著

将研发的智能化系统用于测算60 余台钻机能否完成计划钻井工作量,仅需1 人耗时0.5 个工作日即可完成,较之于以前,同样工作量,则需10 余人耗时2~3 个工作日才能完成,智能化系统的应用,将工作效率提高了数十倍。

将研发的智能化系统应用于高磨地区钻机需求预判,供管理层提前决策,采取大小钻机组合钻井、小钻机接替试油等模式,减少大钻机占用时间为67 个台月,保证了大钻机无法满足需求时钻井工程进度;同时,根据定额结算:7 000 m 机械钻机钻井作业费用为170 万元/台月、5 000 m 机械钻机钻井作业费用为145 万元/台月,5 000 m 机械钻机替换为7 000 m机械钻机钻井作业费差额为25万元/台月,通过计算,节约钻井成本达1 675万元,为低成本高质量发展奠定了基础。

2.2.3 应用于生产现场视频监控,实现钻井运行远程管控

将以钻井运行管理智能化信息系统为基础开发完成的手机APP 应用于生产现场,实现了单井基本信息查询、各环节综合动态跟踪、多角度视频实时监控、井位导航、钻机运行分析等功能,钻井运行远程管控更加高效。

3 结束语

钻井运行管理业务是工程技术服务的重点业务,是勘探开发增储上产的主力军。钻井运行效率是衡量企业生产管理活动优劣的综合指标,是钻井运行管理的出发点和归宿,也是企业重组改制的准绳,具有综合性的特征。随着川渝地区钻井工作量的增加,钻井运行跟踪分析、预警纠偏、提速提效、钻机统筹协调等面临严峻考验,中国石油西南油气田分公司以提质增效精神为指导,围绕勘探开发整体部署和总体目标,积极研发钻井运行管理智能化系统并应用于实践,对提升钻井生产指标、优化钻机配置、远程管控等发挥了强大的作用,极大地提高了钻井运行效率,突出了钻机运行管理核心竞争力。