基于全通径无级滑套的体积压裂技术优化

——以中江气田沙溪庙组气藏为例

王智君 邱 玲

(中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

0 引言

水平井分段压裂是致密砂岩气藏开发的有效手段,采用以主缝为主导实现改善储层渗流能力的常规加砂压裂工艺进行改造导致储量动用程度不高[1]。国内外学者普遍认为,对水平井进行加密分段,采用大规模大排量滑溜水改造的体积压裂技术,实现基岩向各方向裂缝的“最短距离”渗流,需要的驱动压力大大降低,可以极大地提高储层储量动用率,是致密油气藏提高储量动用下限的有效手段[2-5]。目前水平井分段压裂工艺主要有连续油管拖动、桥塞分段、暂堵转向、多级多缝等工艺[6-9],这些工艺存在作业周期长、施工成本高,各裂缝改造针对性不强,暂堵有效性差,压后稳产效果无法保证的问题。因此,针对上述问题,笔者的研究团队自主研发了一种大尺寸全通径无级滑套完井管柱,在钻井完成后下入该完井管柱至预定位置后固井,压裂施工时打开管柱上的滑套即可对“甜点”位置进行针对性的加砂压裂改造,通过对裂缝间距、施工排量等施工参数进行优化,即可以实现储层体积压裂改造,理论上可以实现不限级数分段体积压裂。四川盆地中江气田中侏罗统沙溪庙组气藏属于低孔隙度、低渗透率致密砂岩气藏,随着气藏的逐年开采,储层地层压力逐渐下降、储层品质逐年变差,储层岩心孔隙度平均不足10%,岩心渗透率平均介于0.1~0.3 mD。对于此类低品位储层,常规压裂工艺技术提产难度大,储量难以升级动用,大幅度增加了压裂施工成本,经济效益不佳。因此,考虑采用水平井全通径无级滑套完井管柱进行体积压裂来提高该气藏压后效果。

1 致密砂岩体积压裂增产机理

体积压裂技术增产机理是采用“大排量+低砂比+大液量+低黏滑溜水体系”的施工方式,开启天然裂缝,使裂缝壁面产生剪切滑移、错断,利用支撑剂形成有效支撑,使人工裂缝与储层天然裂缝相结合并贯穿整个油气藏的缝网系统,从而提高单井产量。体积压裂工艺主要是针对天然裂缝较发育、岩石脆性指数较高的致密储层,采用低伤害滑溜水进行压裂作业,在形成高导流主缝及复杂支缝的同时开启天然裂缝,并形成有效支撑,实现对储层的三维“立体改造”。

国内外相关文献调研结果表明,体积压裂网络裂缝形成的主要因素为岩石脆性指数、天然裂缝发育程度及水平应力差异。同时研究表明,在不产生严重缝间干扰的前提下尽可能缩短裂缝间距、提高布缝密度和施工排量,加大施工规模,可以提高致密油气藏的压裂改造体积及改造效果[10-11]。中江气田沙溪庙组气藏总体上表现为裂缝不发育,为孔隙型储层,且最大、最小水平主应力差值大,较难形成缝网,因此需要从工程措施上优化参数,力求形成缝网,实现体积压裂。针对中江气田沙溪庙组致密砂岩气藏,基于大尺寸全通径无级滑套分段压裂管柱,对水平段工程地质“甜点”进行加密切割,精细分段。通过大尺寸管柱提高施工排量和净压力以克服两向应力差,从而提高裂缝复杂性。根据河道宽度、砂体厚度优化人工裂缝参数及施工参数,对每个“甜点”针对性地进行加砂压裂,实现“长、宽、高”三维立体的体积压裂,可以达到增大储层改造体积和提高压后天然气产量的目的。

2 水平井全通径无级滑套体积压裂工艺及优势

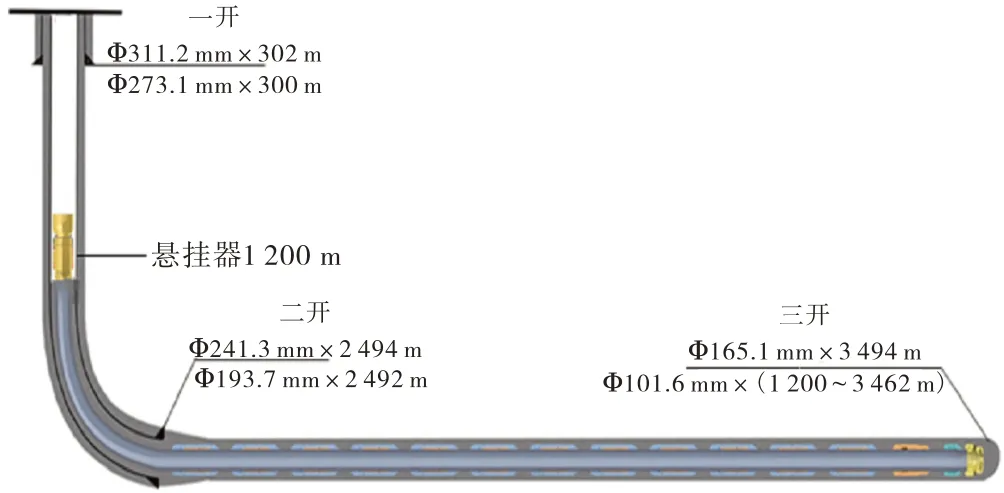

中江气田沙溪庙组气藏储层为低孔隙度、低渗透率,储层具有一定的水敏、水锁特征,同时压裂过程中裂缝延伸压力较高,导致施工压力高,排量受限。前期主要采用Ф139.7 mm 套管射孔完井,下入Ф73 mm 油管+Y341 封隔器+全通径无级滑套压裂管柱进行分段改造,但该管柱在95 MPa 井口限压下施工排量最高达4.0~4.5 m3/min,不利于形成复杂缝网,无法实现体积压裂。根据体积压裂工艺的要求,施工排量需在12 m3/min 以上,需要选择Ф101.6 mm 及以上尺寸的油管。为了满足不动管柱、连续大排量施工,采用自主研发的大尺寸全通径无级滑套完井管柱进行体积压裂施工。目前配套的工具尺寸已系列化,可以满足不同排量的需求。除了具有前期全通径无级滑套分段压裂工艺的优点外,该工艺还具有减少完井工序、缩减建井流程、减低作业成本的优点,在大辐度提高施工规模和压后效果的条件下,相对前期采用常规分段压裂管柱进行的压裂施工,成本只增加了约24%,综合来看达到了增加效益的目的。相对桥塞分段压裂工艺,采用全通径无级滑套完井管柱进行体积压裂,可以减少泵送桥塞、射孔等施工环节,大辐度减少压裂作业时间,降低作业成本、提高作业效率。相对泵送桥塞的体积压裂,采用该工艺单井压裂施工费用可以节约27%~34%。典型的全通径无级滑套完井管柱如图1所示。

图1 典型全通径无级滑套完井管柱示意图

3 压裂参数优化

中江气田沙溪庙组气藏属于致密— 超致密砂岩气藏,储层非均质性强,储层岩性主要为长石、长石岩屑砂岩,该气藏顺河道呈“条带状”展布,河道宽度介于0.4~1.5 km,储层埋深介于1 300~3 200 m,弹性模量为13 030 MPa,泊松比为0.21,孔隙度主要介于0.9%~15.3%,渗透率介于0.008~1.453 mD,地层压力系数介于1.0~1.9。该气藏裂缝整体不发育,水平地应力差异系数较高、大于0.3,较难形成缝网,但通过地质工程一体化分析,可以从工程上优化工艺措施来促进缝网的形成,从而实现体积压裂。

以A-10HF 井为例,该井水平段长825.5 m,完钻井深3 397 m,完钻垂深2 176 m。储层原始水平应力差为16.7 MPa。水平段储层钻遇率为99.3%,以Ⅱ类储层为主,其中Ⅰ类储层长度为92.6 m,Ⅱ类储层长度为695.2 m,Ⅲ类储层长度为26.7 m。水平段声波时差值介于67.7~76.1 μs/m、平均值为72.7 μs/m;孔隙度介于7.5%~12.1%、平均值为10.4%;渗透率介于0.05~0.23 mD、平均值为0.14 mD;含水饱和度平均为46.8%,属于低孔隙度—特低孔隙度、致密储层。

3.1 裂缝间距优化

体积压裂裂缝间距优化主要是基于压裂多裂缝条件下诱导应力干扰进行优化。对于天然裂缝不发育的致密砂岩储层,如果要形成缝网则必须在岩石本体破裂形成分支缝,裂缝内的净压力在数值上应至少大于两个水平主应力差值与岩石抗张强度之和。

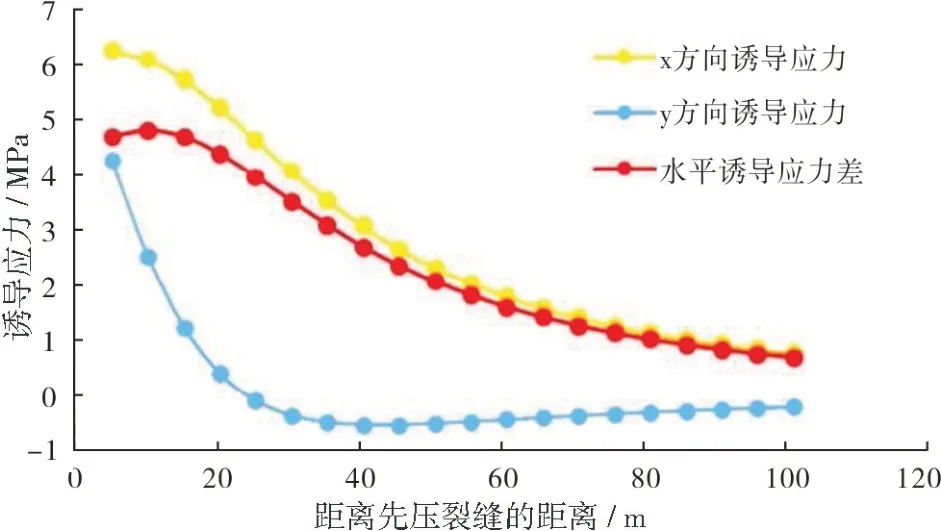

根据研究表明,当地层中有初始裂缝时,会在自己周围产生一个诱导应力场,在诱导应力场和初始应力场的共同作用下,可以在局部形成二者的协同应力场,在这个协同应力场中,应力会在井筒和初始裂缝周围的椭圆形区域内重定向,从而影响裂缝的持续起裂和延伸。当有多条裂缝时,每条裂缝的诱导应力场将会相互叠加干扰,从而使得裂缝的起裂和延伸更加复杂。如果这个裂缝有支撑剂支撑并保持一定的宽度,应力场的作用会一直存在,保持裂缝的复杂性[12]。诱导应力场是有一定范围的,必须在诱导应力场的有效范围内才能影响到裂缝的起裂和延伸。根据雷群、胥云等人的研究[13]238,得出垂直于裂缝方向所诱导的水平应力最大,在裂缝方向上所诱导的水平应力最小。因此压裂过程中产生的诱导应力甚至可能导致原来的最小水平主应力大于原来的最大水平主应力,从而改变原有的应力状态。根据雷群、胥云等人的研究[13]238,推导出储层两个水平主应力差值Δσh的计算公式为:

式中,σh为最小水平主应力,MPa;pi为地层压力,MPa;pf为井底破裂压力,MPa;σf为岩石抗张强度,MPa。

因此,当压裂多裂缝存在时,产生诱导应力,可使水平应力差值减小。充分利用诱导应力设计裂缝,并且通过净压力控制,可以实现净压力克服压裂水平两向应力差与抗张强度之和,最终提高裂缝的复杂性。

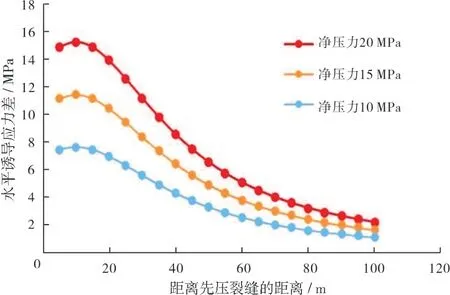

根据多裂缝下诱导应力计算方法[13]238,可以获得诱导应力与距离先压裂缝距离的关系曲线(图2)及不同净压力下诱导应力差与压裂裂缝距离的关系曲线(图3)。从图2、图3 可以看出:①在一定的净压力下,裂缝的间距越小,产生的诱导应力差越大,相应的水平两向应力差也会越小,越有利于形成复杂裂缝,因此,在一定净压力即一定施工排量的情况下,密切割有利于提高水平诱导应力差,降低水平两向应力差异;②在相同的裂缝间距下,提高净压力有利于提高水平诱导应力差,形成复杂裂缝,因此,在一定的裂缝间距下,为更好地利用裂缝干扰,在施工允许的情况下应尽可能地增大裂缝净压力,即提高施工排量。然而施工排量的大辐度提高会造成压裂设备费用的增加,导致作业成本的增加,因此需要优化施工排量。

图2 诱导应力与距离先压裂缝距离的关系曲线图

图3 不同净压力下诱导应力差与压裂裂缝距离的关系曲线图

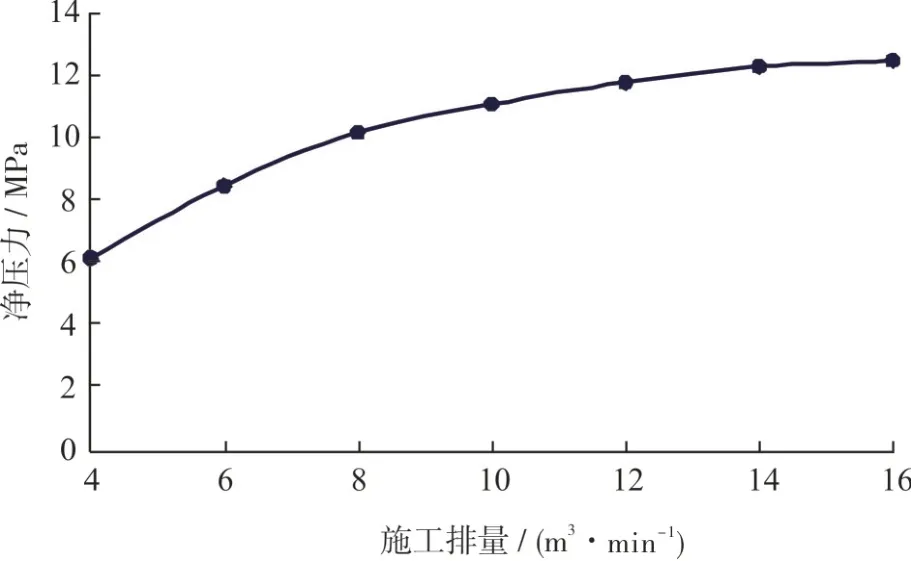

根据储层原始水平应力差16.7 MPa,得出压裂施工排量与净压力的关系模拟曲线(图4),从图4可以看出,施工排量越大,所对应的净压力越高。当施工排量大于12 m3/min 时,净压力增长趋势不明显。因此优化施工排量为12 m3/min,此时净压力值为11.8 MPa,若要提高裂缝复杂性,需要克服4.9 MPa水平诱导应力差值。根据图3所示,可得相应的平均裂缝间距为50 m。

图4 施工排量与净压力的关系模拟曲线图

从图2~图4 可知,水平井体积压裂施工排量越大,净压力越大,最优的裂缝间距越大;反之,水平井体积压裂施工排量越小,净压力越小,最优的裂缝间距越小。

3.2 裂缝参数优化

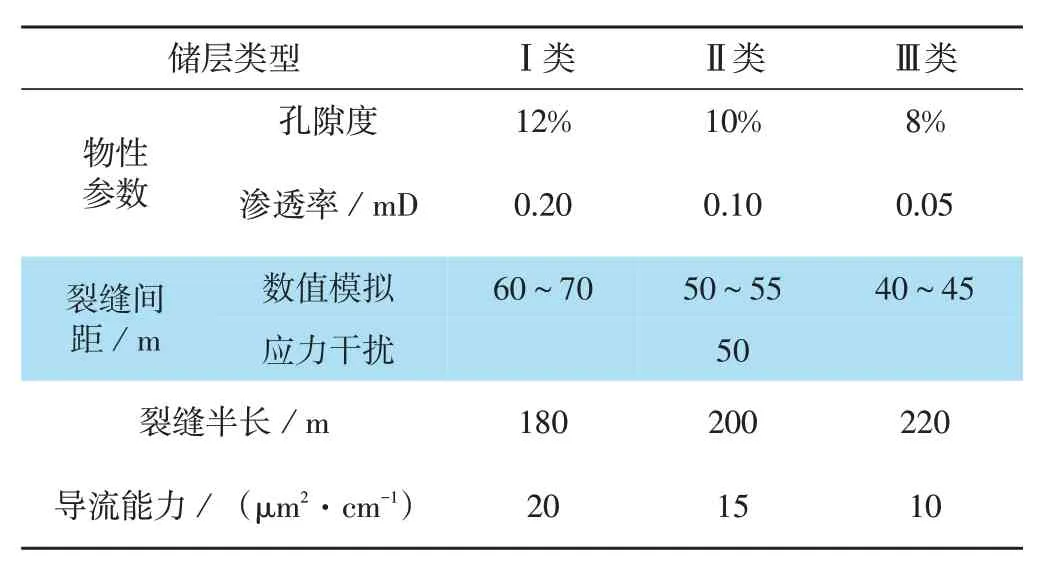

根据中江气田沙溪庙组砂体横向及纵向展布及测录井解释情况,依据缝长控制河道宽度为原则,以产能最优为目标,进行不同缝长条件下的产能模拟[14-15]。根据河道宽度300 m±,优化裂缝长度为200 m±,根据砂体垂厚优化压裂裂缝高度为20 m。考虑产量最优下不同裂缝间距下的不同裂缝条数产能进行模拟,裂缝参数优化结果如表1所示,从表1可得出,最优裂缝间距随着储层品质的变差而减小。综合考虑应力干扰及水平方向上破裂压力计算,最终确定裂缝间距为50~70 m、A-10HF 井分段数为13段。

表1 A-10HF井裂缝参数优化结果表

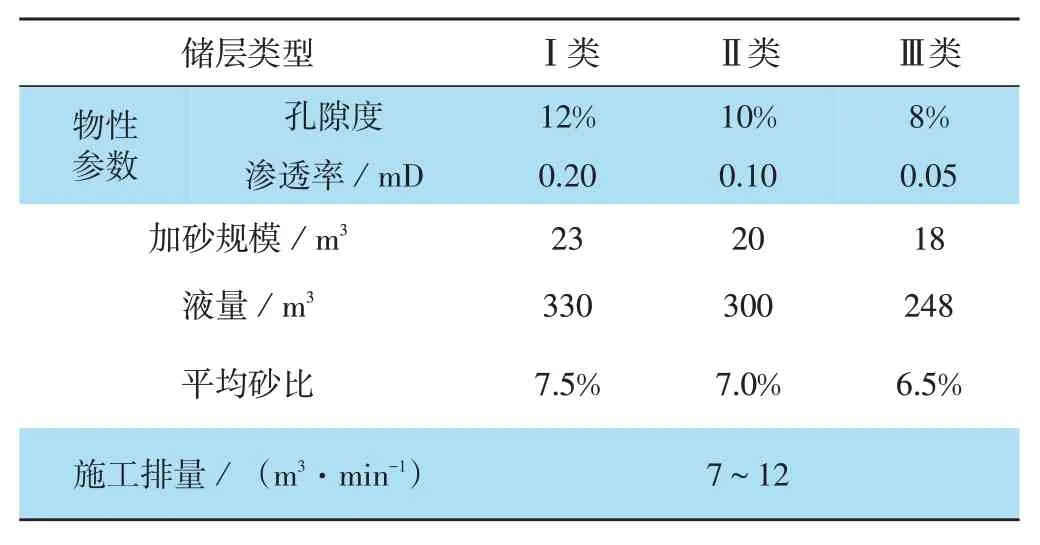

3.3 压裂施工参数优化

依据裂缝参数优化结果,对不同砂量、液量等施工参数下的裂缝参数进行模拟,优化形成针对A-10HF井的体积压裂施工参数方案,如表2所示。

表2 A-10HF井施工参数表

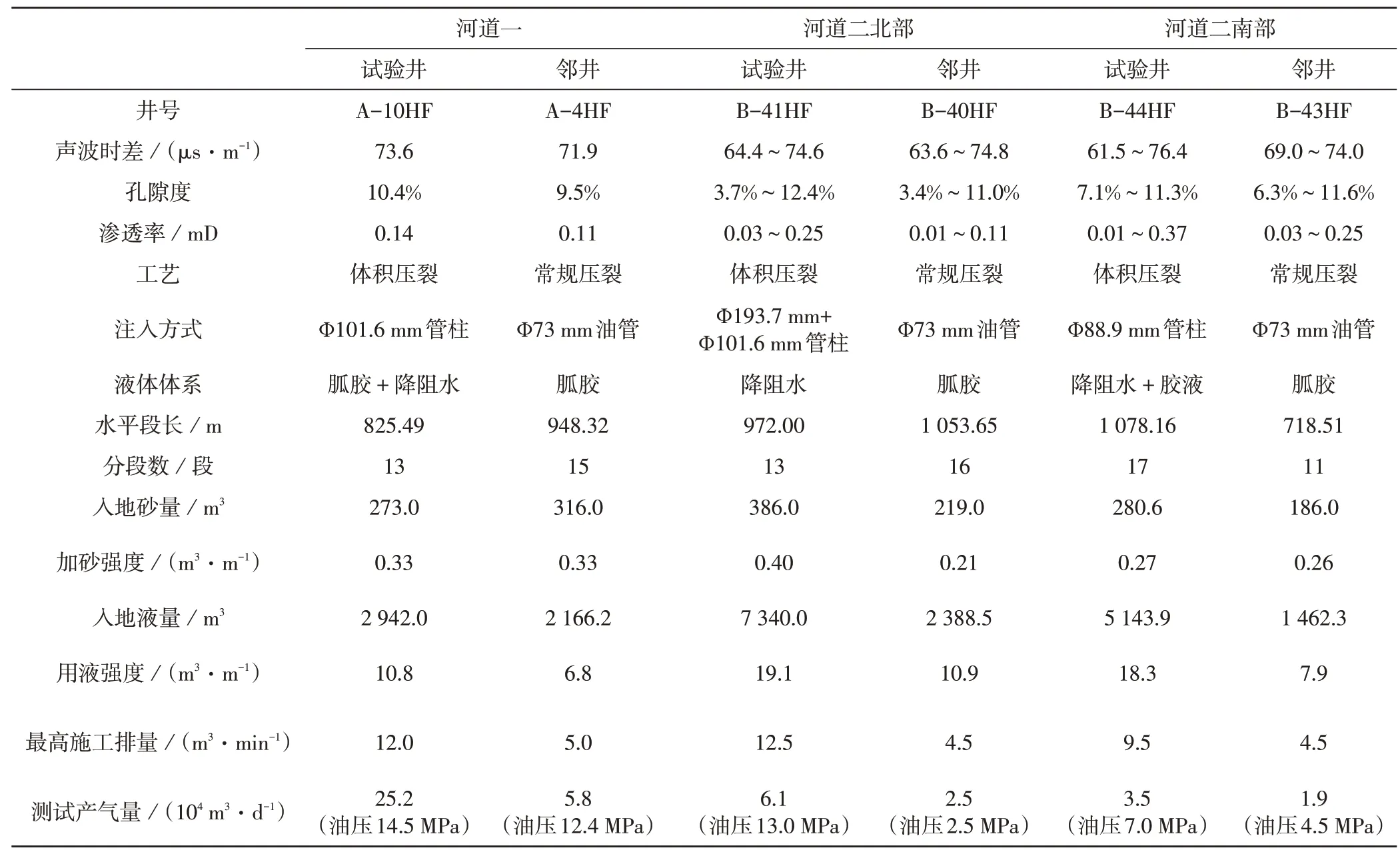

4 现场试验

目前在中江气田沙溪庙组采用全通径无级滑套完井管柱进行体积压裂完成了3井次的现场试验,如表3所示,与储层情况相当的邻井相比,试验井单井测试产量是邻井的3.2~4.9倍。其中A-10HF 井的压裂效果最佳。A-10HF井采用Φ101.6 mm配套全通径无级滑套完井管柱完成13段分段加砂压裂,施工排量介于7~12 m3/min,入地液量为2 942.0 m3,入地砂量为273.0 m3,施工压力介于40~62 MPa,压后在油压14.5 MPa 下获得测试产气量25.2×104m3/d,与其物性相当的邻井A-4HF 井相比,总加砂量减少了14%,液量增加了36%,施工排量增加1.4 倍,产量提高了3.9倍,增产效果较为明显。总体来看,采用全通径无级滑套完井管柱进行压裂施工过程中工具性能稳定,有效提高了施工排量,排量大辐度增加有效提高了裂缝复杂程度,从而改善了体积压裂效果,最终达到了提高产量的目的。

表3 全通径无级滑套体积压裂现场试验井情况表

5 结论

1)为了提高裂缝复杂性,可以通过优化施工排量,以增大裂缝净压力且降低压裂成本为目的,实现体积压裂。

2)中江气田沙溪庙组气藏采用全通径无级滑套完井管柱进行体积压裂改造,可以大辐度提高施工排量,针对储层垂直厚度为15~20 m 的水平井,总体方案优化为采用Φ101.6 mm 及以上大尺寸管柱,施工排量为12 m3/min,裂缝间距介于50~70 m。通过现场试验表明,达到了增大改造体积、提高压后天然气产量的目的,总体增产效果较好,为中江气田沙溪庙组气藏后期的经济有效开发提供了重要的技术支撑。

3)采用自主研发的全通径无级滑套完井管柱进行体积压裂,可以减少完井工序、缩减建井流程、降低作业成本、提高作业效率,同时工具尺寸已系列化,可以满足不同排量需求的体积压裂施工。