基于振动方式的燃料棒自动装管工艺研究

阮 航

(海装沈阳局,辽宁 沈阳 110000)

0 引言

燃料芯块进入包壳管是压水堆燃料组件燃料棒生产过程中的一项重要工序。目前,通用的燃料芯块装管方法有人工推进装管、倾斜式装管、水平振动式装管和转鼓预装式装管[1]。在实际工程应用上采用人工推进方法最为常见,但该方法存在装管效率较慢、燃料芯块易碰损、难以保证装管质量等缺点。为提高燃料芯块装管过程的稳定性和可靠性,考虑采用振动非推力方式使芯块自动装入包壳管中。

通过研制燃料棒自动装管装装置,开展燃料芯块自动入包壳管的工艺研究,分析震动方式对燃料芯块外观、包壳管管口及包壳管表面的影响,通过调节装置震动频率和倾斜角度等参数,掌握燃料棒自动装管工艺[2]。并对实验过程中出现的燃料芯块在包壳管口易翻转的问题进行了改进优化,进一步提高了装管过程的稳定性和可靠性。

1 装置工作原理

燃料棒自动装管装置由振动台、前后3只压空气囊(料盘下方对称2只,待装管下方1只)、左右两侧振动电机、底部支撑座、燃料芯块预排长料盘、振动机构、护管夹持装置、推管机构等部分组成,结构如图1所示。自动装管装置工作原理为通过置于振动台左右两侧的交流伺服振动电机驱动偏心轮按固定频率转动,利用底部压空气囊的弹性,驱动震动台产生上下方向固定频率的振动。待装入包壳管的燃料芯块受到震动和倾斜角度的影响,自动进入包壳管中。燃料棒自动装管装置配置了控制工作箱,由嵌入式工业控制器和2套交流伺服电机驱动器及1组送料方向控制电磁阀租场,从而控制震动台的振动频率及转动方向。

图1 燃料棒自动装管装置示意图

燃料芯块自动装管过程如下。将25根包壳管放在装管平台V型槽内,位置如图2所示,推管机构动作将待装管推到导向孔中,压板下降,压住包壳管下端位置,护管夹持下落,固定待装管从而保证待装管与震动台同步。燃料芯块采用人工上下料方式,保证上下料时的芯块预排长。料盘放置于震动台上,将燃料芯块逐槽推入装管平台的型槽内进行预先排长,重复上下料盘及预排长的动作,确保装入包壳管内的燃料芯块长度满足相关要求,通过控制工作箱开启震动台振动,将预排长的燃料芯块通过振动方式自动装入包壳管中,重复上下料盘、预排长及振动步骤,使燃料芯块全部进入包壳管中,装管完成后,抬起压板和护管加持装置,包壳管退出导向孔,将25根包壳管移出装管平台,完成25根棒的装料[3]。

图2 空管的固定位置

装管过程中为了消除振动台在其他方向的振动,该装置将2部交流伺服电机与偏心轮布置于振动台的左右两侧,工作时左右两侧偏心轮反向同步旋转,从而避免振动台在其他方向产生振动。此外,自动装管装置可改变偏心轮转动方向,当需要从燃料棒中取出燃料芯块或需要调整燃料棒装入芯块长度时,可通过改变振动方向使芯块自动排出。

燃料棒自动装管装置的电气控制部分如图3所示,用于控制左右2台伺服电机的转动方向与转速,利用交流伺服电机自带的旋转编码器,控制左右偏心轮反向转动过程中始终保持左右对称,从而保证左右偏心轮同步转动,进一步消除水平方向的振动。电气控制部分通过控制伺服电机转速调节振动频率。

图3 电气控制图

2 工艺试验研究

前期,已经完成了燃料棒自动装管装置的研制,工艺试验即在该装置上进行,经过之前对装置的操作了解,确定主要影响燃料芯块进入包壳管效率和装管质量的参数为振动频率F和振动方向与包壳管轴向夹角θ,该试验主要探究寻找适合该装置的振动频率F和振动方向与包壳管轴向的夹角θ的数值范围,在前期验证非推力振动式燃料棒自动装管技术的可行性的基础上,进一步为后续该装置投入生产线批量使用奠定基础。

通过开展燃料芯块自动装管试验研究,比较不同自动装管工艺条件下燃料芯块进入包壳管的效率、燃料芯块完整性以及包壳管管口及表面划伤等情况,并对自动装管后的芯块外观质量和承载力进行检查和检测[4]。针对上述目标搭建试验平台,准备试验材料和工装,选用足量的燃料芯块和预压下端塞的燃料棒包壳管若干,检查加工和检测工具完备和有效期。

工艺试验的试验路径分为参数范围摸索试验和验证试验2个部分,参数范围摸索包括振动频率摸索试验和夹角范围摸索试验,首先通过摸索试验确定振动频率和夹角的有效范围,其次通过验证试验选取参数范围边界,验证参数范围有效性,确定平稳、无跳动的装管工作参数范围。

2.1 参数范围摸索试验

2.1.1 自动装管参数范围

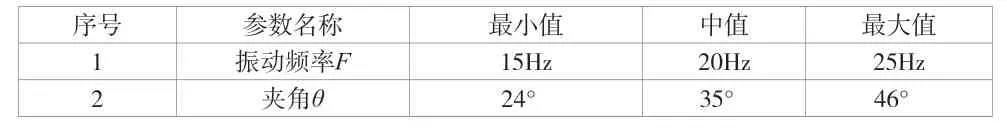

根据研制的燃料棒自动装管装置特性,其振动频率和振动方向与包壳管轴向夹角θ的可调整范围是固定的,结合该型号燃料芯块和包壳管的物理质量特性,采用交叉试验法进行参数范围摸索试验[5],确定适合该型号燃料芯块装管的参数范围,模式试验过程中,首先控制振动方向和包壳管轴向夹角θ和振动频率F从高到低逐渐调整,应用小批量试验用的燃料芯块和包壳管,进行振动装管试验,观察在对应的夹角和频率下,燃料芯块能否顺利进入包壳管中。如此循环,不断调整夹角θ和振动频率F参数,初步得到燃料芯块能够振动进入包壳管中的参数范围,参数范围如表1所示。

表1 燃料棒自动装管装置参数摸索范围

2.1.2 频率试验

根据前序过程摸索的振动频率F和夹角θ参数范围,选取夹角θ中值35°为固定参数,在频率范围内分别设置5个不同的振动频率进行频率试验,按照Z1-1至Z1-25的式样编号对25只包壳管进行编号,分5次按照15Hz、17Hz、20Hz、23Hz、25Hz频率数值进行装管试验,每组频率进行5支包壳管的装管,在预装料盘中排列500mm长的燃料芯块,观察记录燃料芯块在振动前进过程中的运动状态,记录芯块前进500mm所需的时间,改变不同的振动频率并重复进行试验,每次试验前均对待装的燃料芯块和包壳管表面进行目视检验,确认无缺陷存在,测量结果如表2所示。

表2 频率调整试验

试验完成后,将装入包壳管的500mm燃料芯块按照编号整齐地倒出排列在V型盘内,不同包壳管倒出的燃料芯块互相隔离并进行标识,按照技术指标要求对倒出的燃料芯块进行目视检验,观察是否有因振动装管产生的裂纹、掉渣等缺陷,对包壳管管口和管体表面进行目视检查,观察是否有磨损、划痕等缺陷。通过检验人员检验,Z1-1至Z1-25式样编号的燃料芯块和包壳管无缺陷产生,满足技术指标要求。经上述试验验证表明,在夹角θ为35°时,频率15Hz~25Hz,燃料芯块均可平稳、无跳动地进入包壳管内,随着振动频率的增加,芯块运动速度逐渐加大,装管所需时间变短,自动装管工作的振动也相应变大。

2.1.3 夹角试验

根据前序过程摸索的振动频率F和夹角θ参数范围,选取振动频率F中值20Hz,在夹角范围内分别设置5个不同的角度进行夹角试验,按照Z2-1至Z2-25的式样编号对25只包壳管进行编号,分5次按照24°、30°、35°、40°、46°角度进行装管试验,每组角度进行5只包壳管的装管,在料盘中预排500mm长的燃料芯块,观察记录燃料芯块在振动前进过程中的运动状态,记录芯块燃料前进500mm所需的时间,改变不同角度并重复进行试验,同时在每次试验前对待装的芯块和包壳管进行目视检验,确认无缺陷存在,测量结果如表3所示。与频率试验相同,将燃料芯块按照编号整齐倒在V型盘内并进行隔离标识,按照技术要求进行目视检验,观察是否有缺陷产生。通过检验人员检验,Z2-1至Z2-25式样编号的燃料芯块和包壳管无缺陷产生,满足技术指标要求。经上述试验验证表明,在振动频率为20Hz时,夹角24°~46°,燃料芯块可进入包壳管中,夹角为24°时,芯块出现前后反复,夹角为46°时,芯块前进出现跳动,夹角30°~40°,燃料芯块可平稳、无跳动地前进,且运动速度较快,随着夹角脱离该区间范围后,芯块运动速度降低。

表3 夹角调整试验

2.2 验证试验

根据前序频率试验和夹角试验的试验结果,优选出燃料芯块和包壳管外观质量较好状态下的夹角θ和频率F工艺参数范围:当振动频率为15Hz时,燃料芯块前进速度最慢,且排列不整齐,振动频率为25Hz时,燃料芯块前进速度最快,芯块排列也较为整齐,但自动装管装置运行的噪声和振幅也相应增加。为减少燃料芯块受到振动影响的时间和强度,选取振动频率为(20±3)Hz,夹角为(35±5)°进行验证试验,并选取频率F和夹角θ均为最小和最大值时进行验证,在试验前对燃料芯块和包壳管进行目视检验,确认状态满足技术要求。参数选取如表4所示。

表4 燃料棒自动装管工装参数表

使用燃料棒自动装管装置按照表5中的工艺参数分2次开展验证试验,获得燃料芯块前进速度数据,运动状态如表5所示。

表5 芯块前进速度表

试验完成后,对试验所装入芯块的包壳管进行管口清洁,按照燃料棒制造流程完成燃料棒生产的全部工序,并进行下列检验项目的验证,验证结果如表6所示。1)对装管后的燃料棒进行X光全长透照,检查内部燃料芯块是否存在掉渣等缺陷,经检验满足指标要求;2)对装管后的燃料棒进行表面检查,主要检查自动装管装置与燃料棒的夹持位置是否有划伤、磕碰等缺陷,经检验,燃料棒表面质量满足指标要求;3)对装管后的燃料棒进行切头倒管,燃料芯块按先后顺序整齐地排列在V型盘内,标识清楚。检查燃料芯块外观,是否有裂纹和碎屑出现,经检查满足指标要求;4)取位于燃料棒两端和中间位置的芯块各12块送检测部门做承载力试验,检测结果满足指标要求。

表6 验证试验结果

3 优化设计

燃料棒自动装管装置的研制,能够使芯块平稳、无跳动地装入包壳管中,但在试验过程中也存在芯块出现翻转、包壳管定位不准确引起的燃料芯块卡在包壳管口的现象,针对现有装置的和工艺方法,制定了以下改进措施。1)燃料芯块在V型盘振动进入包壳管过程中,通过通道时少部分产生芯块翻转现象,导致燃料芯块堵住通道,影响后续燃料芯块自动进入包壳管。改进措施:在芯块装入过程中设置防芯块串位装置,将通道改进为锥形通道,适量扩大通道直径,芯块翻转、堵塞的现象大大降低。2)包壳管在连接通道工装时依靠振动装置的尾部顶紧下端塞,使管口与工装连接,在试验过程中,出现管口与通道对中性较差,芯块在通过通道后与包壳管管口磕碰,影响装管效率和芯块质量。改进措施:配置通过按棒径设计导向过规,连接包壳管和通道,实现芯块进入空管的过渡与衔接。3)通过验证试验表明,夹角为40°振动频率为23Hz时,燃料芯块的前进速度明显优于夹角为30°振动频率为17Hz时,现阶段试验的完成,有效保证了振动装管时,燃料芯块平稳、无跳动的参数范围,但是未摸索出装管效率最高的工艺参数。改进措施:继续针对参数范围开展验证试验,进一步缩小参数范围。

4 结论

该文介绍了燃料棒自动装管装置的工作原理和试验获得的工艺参数,燃料棒自动装管装置在设置振动频率(20±3)Hz和振动方向与包壳管轴向的夹角(35±5)°参数范围内,燃料芯块能平稳、无跳动地振动进入包壳管中,自动装管后的芯块外观质量和承载力满足技术指标要求,经试验,自动装管速度可以达到约70支/h;经过上述试验和验证得出的各项参数能够初步保证以振动的方式将燃料芯块装入包壳管中。