单晶制绒工艺酸碱清洗液配比及浓度对清洗效果的影响

李雪方 武佳娜 郭丽 梁芳楠

【摘 要】 本文从单晶制绒酸碱清洗出发,结合扩散制结工艺,分析阐述制绒清洗效果对电池片性能与外观质量的影响。结果表明:碱清洗中KOH与H2O2在合适的配比下,绒面洁净度更高,绒面均匀性良好,电性能更优; 酸清洗液浓度应尽可能大,以保证硅片表面的二氧化硅层去除,同时保证HCL对金属离子的清洗效果;制绒清洗效果不良情况下,经过扩散制结后,PN结被破坏,外观呈现烧焦色斑不良,EL下呈现黑斑、黑点不良,导致电性能下降。

【关键词】 单晶PERC;酸碱清洗;PN结;电性能

【中图分类号】 TM914.4 【文献标识码】 A 【文章编号】 2096-4102(2021)04-0097-02

高效、低成本一直是光伏制造商追求的主要目标,单晶PERC已成为光伏行业的主流技术。清洗制绒是电池片制作的第一道工序。原料硅片经过多种加工工序后,表面残留有机械损伤层和各种有机化合物。如果原料硅片的表面质量达不到要求,那么剩余的工艺再精湛,也将无法获得高质量的成品电池片,硅片清洗的重要性即凸显出来。硅片的清洗方法有RCA清洗法、超声清洗法、机械刷片法等。随着光伏行业的发展,以RCA清洗理论为基础的各种化学清洗被开发并应用于规模化生产中。在单晶硅片制绒工艺中,常用H2O2为强氧化剂,选用OH-共同对硅片表面的有机污染物进行氧化—溶解—再氧化—再溶解的循环过程,最终达到污染物去除的目的,同时利用OH-对损伤层进行去除。制绒后的酸清洗一般选用HF与HCl的混合液,中和硅片上残留的碱液并去除金属离子。硅片清洗旨在制作精良的絨面结构,获得优质的电性能。

本文从制绒清洗液的配比浓度出发,再结合扩散工艺,阐述清洗对电池片电性能的影响。

1实验方法与方案

实验在PERC电池生产线上进行,使用槽式制绒设备做金字塔绒面的制备,并在管式扩散炉中做P掺杂沉积制备PN结。其他工艺均采用线上控制参数。

碱清洗实验方案:双氧水作为强氧化剂,对硅片表面的有机物清洗起着主要作用,所以本实验仅调整H2O2在混合液中的浓度,并通过添加H2O2的体积量来达到此目的。实验制得不同配比下的电池片进行电性能分析对比。实验仅调整碱洗槽,其他槽体保持不变。

酸清洗实验方案:通过调整HF与HCl在混合液中的比例,制得分组电池片,分析酸清洗对电池片电性能的影响。实验在同一制绒机台进行,其他槽体不做更改,仅手动更改酸洗槽的配方,每次换液正常后取用1000片的生产数据作对比。

2结果分析

2.1碱清洗的影响

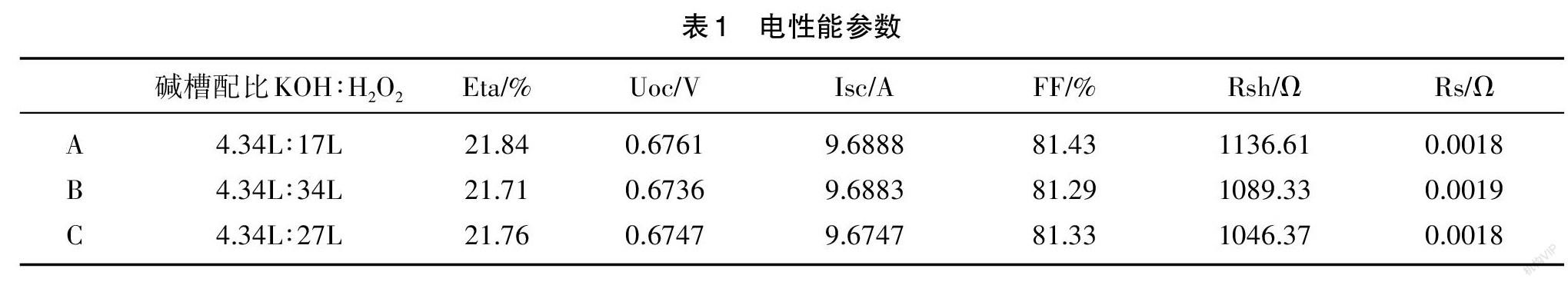

碱洗实验所得电性能参数如表1。

碱性腐蚀液中的H2O2配液量翻倍、增加10L后,电池片转换效率分别下降约0.13%、0.08%,主要体现在开压与填充的下降。经测试,实验与生产片制绒后的反射率相差不大,可见双氧水主要贡献于硅片表面的清洁程度。合适配比下,H2O2在腐蚀液中可增加Si-O-Si键,使制绒微粗糙度降低。而H2O2过量时,可能造成碱液对硅片的腐蚀作用,金字塔成型不佳,表面微粗糙度高,少子寿命下降,开压降低;较高的微粗糙度在丝网印刷时形成的串联电阻较大,导致FF下降。

2.2酸清洗的影响

酸清洗实验所得电学性能参数如表2。

从电性能统计表中可以看出,在HF∶HCl配比为36L∶46L时,其电性能参数最优,而配比为18L∶25L时,电性能比较差。在电性能方面,主要体现在FF、Rsh、Isc、Voc的差别。制绒酸洗槽中HF的主要作用是去除硅片表面形成的氧化层,使硅片更易脱水,HCl去除硅片表面的金属杂质离子。而在B组中,酸浓度偏低,HF在混合液中主要是和SiO2反应,而该组HF含量占比较其他两组更低,硅片制绒后疏水性差,可能导致表面有酸渍残留,酸渍中含有金属杂质,可在晶硅中产生复合作用,导致少数载流子的扩散长度减小,降低电池转换效率。在扩散工艺中,酸渍残留区域经高温反应,表面的PN结被破坏,EL呈现即为黑斑黑点。

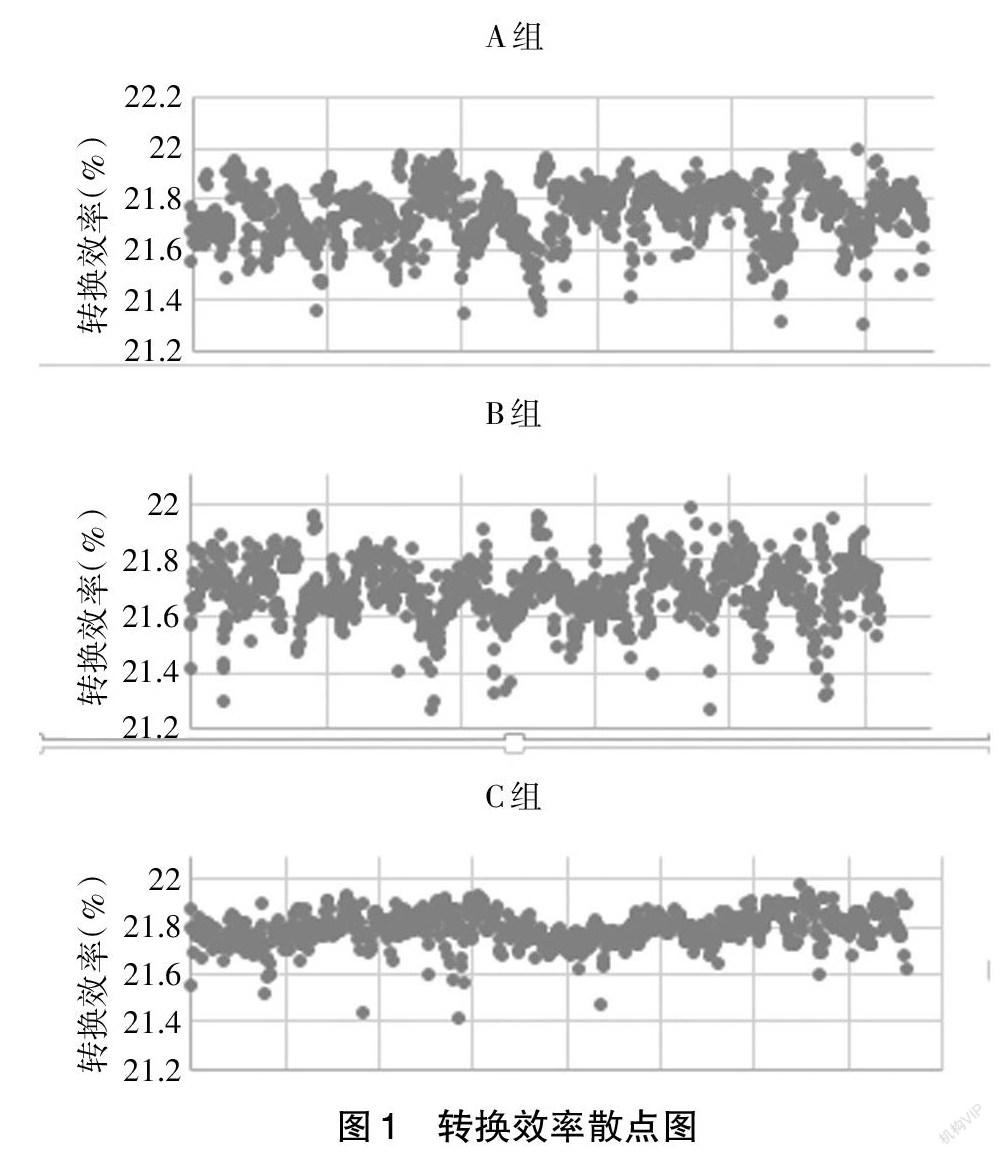

对比三组实验的转换效率散点图(见图1),制绒酸洗槽采用HF∶HCl=36L∶46L的配方下的电池片的转换效率更集中,低效片相对较少,电池片电性能更稳定。

2.3 扩散工艺影响

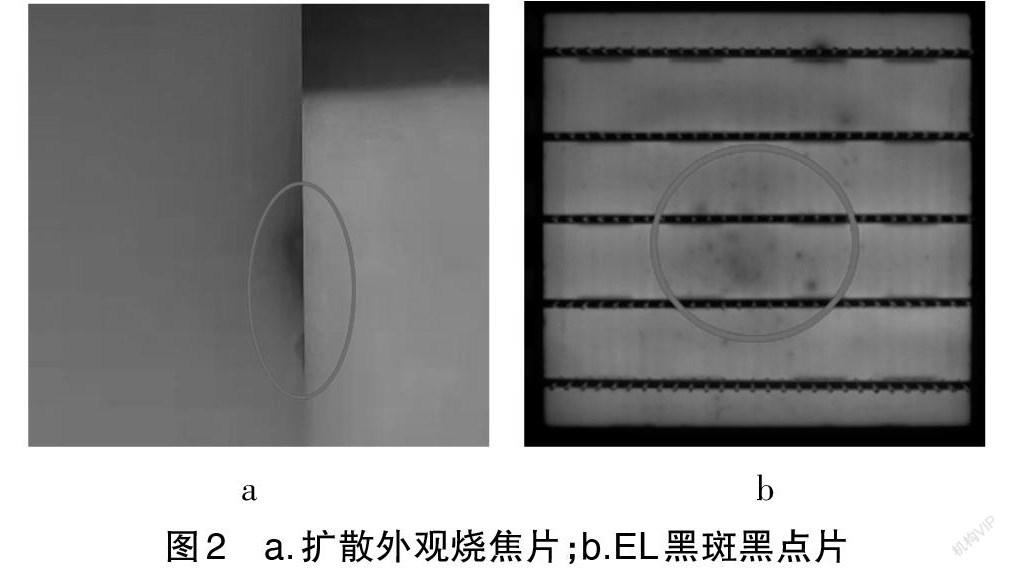

硅片制绒清洗效果不佳,即存在酸碱残留时,制绒后肉眼看不见,但经过后续扩散工艺后,外观即出现烧焦斑点,EL上为黑斑黑点。如图2所示。

扩散反应炉一般温度在600℃以上。若硅片在进入反应炉中,表面残留有化学品,而化学品的主要成分为水,水与三氯氧磷在氧气的氛围中会形成HPO3,其有腐蚀作用,在高温的作用下被烧焦,并附着于硅片表面,即呈现扩散后的烧焦状态。

扩散工艺是利用三氯氧磷作为磷源,改变硅片表面的P浓度,进而使P型硅片靠近表面的薄层变为N型,并高温推进,获得所需PN结。在本文中,因制绒清洗效果的影响,硅片表面残留物位置处在扩散炉中呈烧焦状态,且主要为偏磷酸,该处磷无法推进或者推进困难,方阻高,Rsh小,而Rsh是PN结形成的不完全部分所导致的漏电流,其越小漏电流越大,电池转换效率越低。

3结论

碱清洗步骤中应合理调配KOH与H2O2的比例,KOH∶H2O2=4.34L∶17L时,制得的绒面洁净度高,金字塔均匀,电性能更优。

酸液浓度在优选范围内应尽可能大,HF∶HCl=36L∶46L配比下,保证了足够的HF能将硅片表面的二氧化硅膜层去掉,使硅片的疏水性更佳,同时保证HCl对金属杂质离子的清洗效果。

制绒清洗效果不佳时,在扩散后硅片表面会出现烧焦外观不良,EL呈现黑斑黑点,电性能主要体现在漏电流大。

【参考文献】

[1]江海兵.硅片清洗技术进展[J].硅谷,2008(19):199-200.

[2]ANGERMANN H,HENRION W,REBIEN M.et al. Wet-chemical preparation and spectroscopic characterization of si interfaces [J].Applied Surface Science,2004,235(3):322-339.

[3]KEIPERT S,WANG P,BORCHERT D,et al. Influence of different wet chemical cleaning procedures prior to silicon nitride deposition on solar cell performance and surface passivation[C]//Proce of the 23rd European Photovoltaic Solar Energy Conf.Spain,Valencia,2008:1-5.

[4]韩丽,高华,张闻斌,等.用双氧水方法提高单晶硅片制绒效果的研究[J].光电技术应用,2012,27(4):39-41.

[5]毛强强,文路,刘宏芳,等.硅基表面无形貌改变的硫酸/过氧化氢氧化清洗[J].武汉工程大学学报,2009,31(5):1-3.

[6]陈晓玉,刘彤,刘京明,等.晶硅太阳电池黑斑分析[J].半导体光电,2017,38(1):21-25.

[7]王盛强.晶体硅组件电致光(EL)检测应用及缺陷分析[J].科技创新与应用,2016(1):89-90.

[8]赵科巍,刘文超,郭卫.基于硼扩散的多晶硅太阳能电池背钝化工艺研究[J].山西能源学院学报,2017,30(3):220-222.

[9]庞恒强.槽式湿法碱抛光技术在PERC太阳电池中的工艺研究[J].人工晶体学报,2019,48(1):178-184.