全自动线束端子插入机设计

吴晖辉,曾宪荣,方王进,吴福培

(1.顺德职业技术学院智能制造学院,广东 佛山 528330;2.佛山市鹰野智能科技有限公司,广东 佛山 528332;3.汕头大学机械电子工程系,广东 汕头 515063)

1 引言

线束是在电子电气设备中,连接线路、传送信号的组件。线束的加工涉及到裁剪、剥皮、压着和插入等主要工序,此前大多是采用人工生产或者对某一部分工序自动化生产,最后人工插入和组装[1-3]。但随着产品向精密、小巧方向发展,线材的线径日趋细小,部分线径已经低至0.2mm,人工插入和组装难以为继,因此,全自动端子插入机应运而生。其主要功能是按照工艺流程,选定合适颜色的线材,将其剪断、剥皮后,压着端子并将端子按照一定的顺序插入到连接器的通孔内,是一个典型的集光、机、电、气和自动控制技术于一体的智能装备。目前,送线、剥线、裁剪和压着工艺已经基本实现自动化,但国内还没有成熟的能实现能将多种颜色线材经送线、剥线、裁剪和压着后,插入多种品规连接器内的全自动线束端子压着插入机器[4],高速高精度的插入机主要依靠进口。文献[5]采用了弹性串联控制器实现了线材插入,但是效率太低,耗时4s才能插入一个pin位,文献[6-7]采用了机械手来实现连接器的对插,其结构复杂大、耗时久。鉴于此,课题组与佛山一家企业合作,历时三年,联合开发了一款完全自主知识产权的高速高精度线束端子插入机(后文简称插入机),文中以该机型为基础,讨论其机械部分设计。

2 插入机整体架构

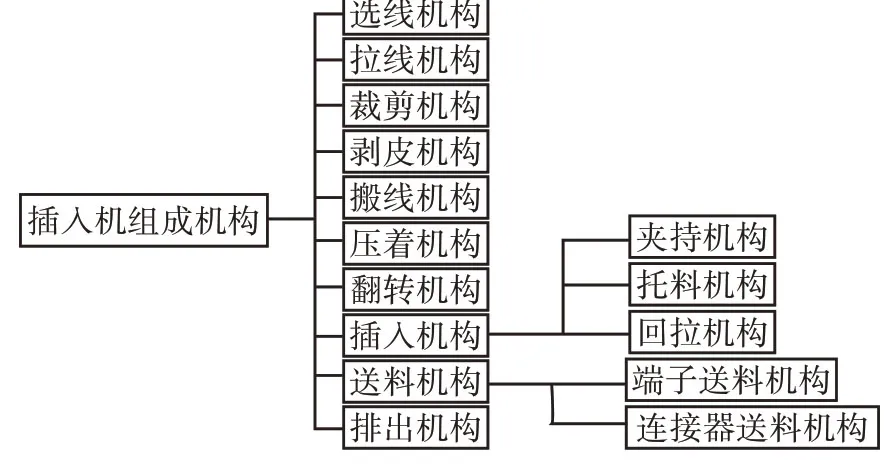

插入机的工作主要是选择不同颜色的线材经裁切后,压着端子,并按一定的顺序插入到连接器中,由上往下,其工作流程,如图1所示。

图1 插入机工作流程图Fig.1 Work Flow Chart of Terminals Inserting Machine

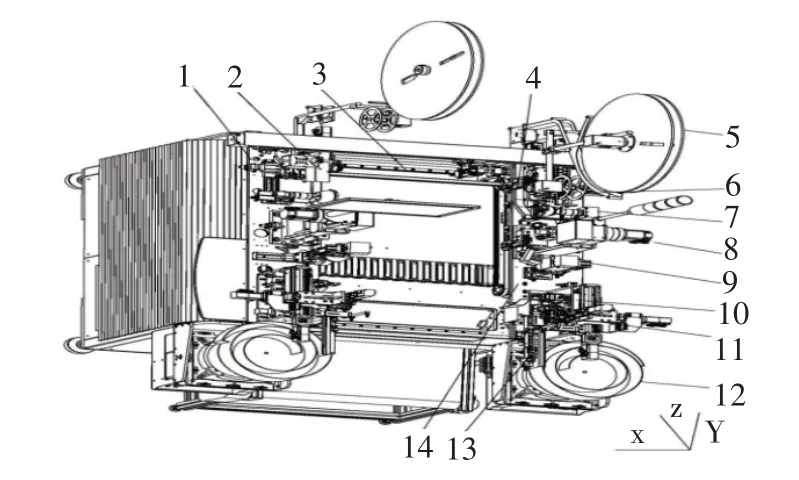

从工作流程可知,插入机包含的机构非常多,几乎每一个工序都对应着一个机构,按照工作流程和步骤,将整个机械部分依次拆分为若干个分支机构(外观检测部分是静止的,未纳入机构的范畴),如图2所示。按照机构组合形式不同,插入机主要分为转塔型、拱架型两种类型。转塔型插入机采用并行处理的方式组织各个机构,效率高,但是该结构能裁剪的线束长度有限;拱架型插入机按照工作流程串行组织各机构,效率相对较低,但是扩展性好,能胜任更多品规的线材。考虑通用性,我们采用了拱架式,其完整的自动插入架构,如图3所示。

图2 插入机组成机构Fig.2 Mechanisms of Terminals Inserting Machine

图3 插入机整体结构图Fig.3 Overall Structure of Terminals Inserting Machine

按照工作流程,各个执行工序分支机构从后往前依次对称排列,中间用搬线机构穿插衔接。各个机构其执行部分主要依照仿形设计法,模拟人的手工设计外形,实现其功能;驱动部分有电动和气动两种形式,可依据工作要求,选择合适的运动部件。

在各个机构中,选线、裁断和剥皮机构、插入机构和线束连接器送料机构是核心部分,下面重点介绍其设计。

3 插入机主要机构设计

3.1 选线、裁断和剥皮机构

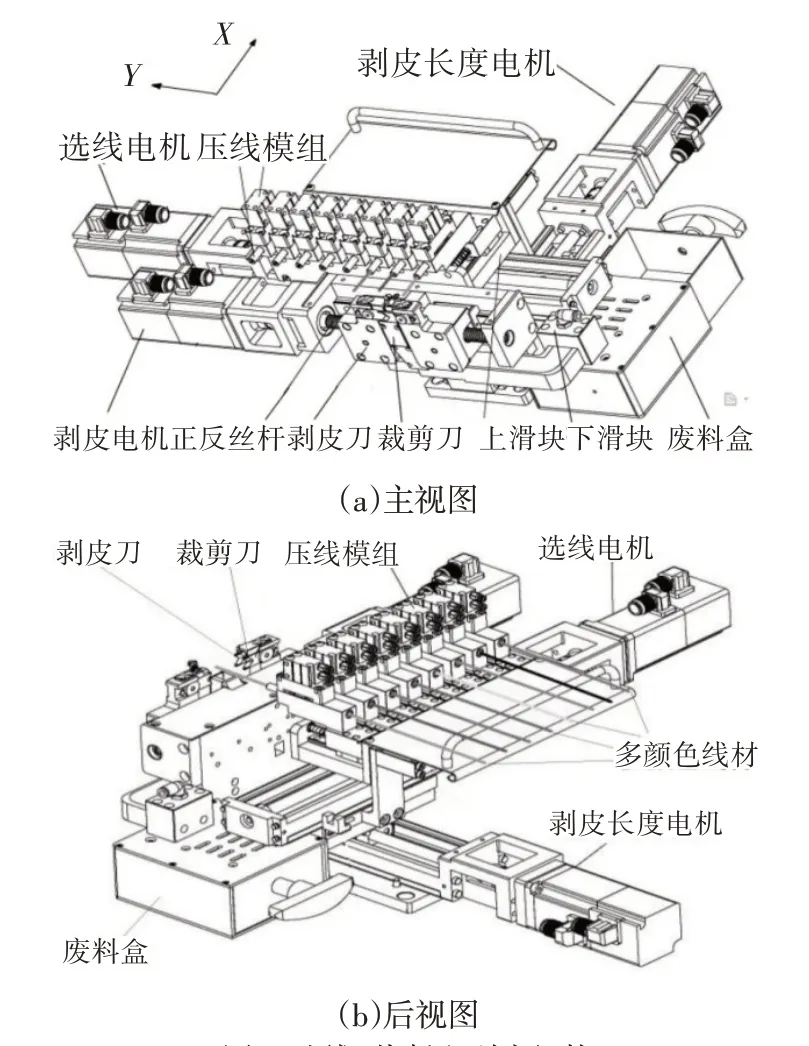

线束产品的规格往往是多变的,就插入的线材数量而言,从两根到二十多根;就颜色而言,从单色到十几种,不一而足。为了能提高机器的通用性,需要能支持多种颜色、多根线材的机构,用户根据需要选择线材颜色、数量和插入顺序。考虑到线材根数太多,会导致机器外型臃肿,根据市场调研结果,文中设计了支持8根线材的选线机构,并将裁剪和剥皮功能集中在一处,能满足市场上主流的线束规格要求。

图4(a)给出了选线、裁断和剥皮机构的结构,包括三个驱动电机,两个滑块、选线模组、裁剪刀和剥皮刀和废料盒等。压线模组包括八个过线通道和八个压线气缸,都安装在滑块上。在预备送线阶段,如图4(b)所示,将八根线材依次放入过线通道中,并用气缸将其压住,露出一点端部;选线时,电机驱动滑块沿Y 向移动,需要裁剪那条线,就将模组中的某条线移动至裁剪位置处,松开压线气缸,拉线装置夹住线材端部将其前后沿X向拉伸至合适长度后,压线气缸又将其压紧;之后裁剪气缸驱动刀具将线材切断,同时剥皮电机驱动剥皮刀具沿正反丝杆合拢,将线材表皮去除,废料掉落进废料盒。剥皮长度电机可以沿X 向调整剥皮长度。

图4 选线、裁断和剥皮机构Fig.4 Wires Selection,Cutting and Stripping Mechanism

确定外形结构后,接着设计并选择各部分运动机构的型号,考虑到精度与寿命要求,整机所选的电机为三菱伺服电机,导轨和丝杠采用的是THK系列型号。限于篇幅,以选线部分为例,简介其设计选型过程。

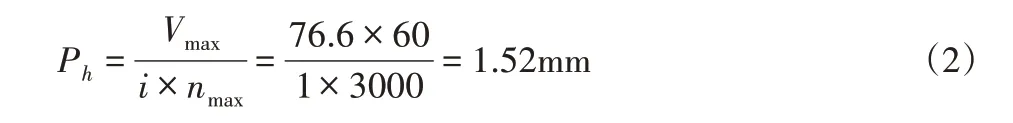

依据要求,插入线材的最短时间为根/1.8s,压线模组的最大工作行程为138mm,则选线电机最快移动速度Vmax为:

驱动电机最高转速nmax=3000r/min,当电动机与滚珠丝杠副通过联轴器直连时i=1,则滚珠丝杠的导程Ph为:

考虑电机的实际平均转速在2000r/min左右,则导程Ph应大于2mm,结合行程条件,选择Ph值为6mm。从满足负荷、最大加速度和导程等方面考虑,参照THK手册,选择导轨与滚动丝杠的组合模组,其型号为KR2606A-0160-0-10AQ。

经测算整个选线装置总质量为2.82kg,丝杆公称直径为8mm,丝杆长度为288mm,摩擦系数0.005,效率η为0.9,移动速度为4.6m/min,移动时间1.8s,加减速时间为0.2s。通过计算负载惯量和扭矩等参数[8],确定选线电机的型号为三菱HF-KN13JS100。

3.2 插入机构

插入机构是插入机中最核心的部分,为了让线材端部顺利的插入到连接器的孔洞内,需要对线材做X、Y和Z三个方向的调整。端子插入机构包括Z向安装块、Z向驱动电机、Y向安装板、Y向驱动电机、X向安装板、X向驱动电机、支撑座和装配夹等;X向驱动电机安装在支撑座上,Y向驱动电机安装在X向安装板上,X向安装板设在X向驱动电机上并受X向驱动电机驱动作X向移动,决定待插入端子的左右位置;Y向安装板设在Y向驱动电机上并受Y向驱动电机驱动作Y向移动,决定插入端子的深度;Z向驱动电机安装在Y向安装板上,Z向驱动电机带动Z向安装块在Y向安装板上作Z向移动,决定插入端子的高度,如图5所示。

图5 插入机构Fig.5 Inserting Mechanism

装配夹是插入机构中最精密的部件,装配夹的夹持对象为线材,其受力后表面易发生变形,且夹持力过大容易造成线材弯曲甚至夹伤,而由于线材的插入端尺寸跟连接器内孔尺寸相差较小,假如夹持力过小,则在插入时容易线材受到内孔孔孔壁的阻力与装配夹发生相对滑动。这些都直接影响插入成功与否。因此插入机构的装配夹在夹持线材时应该具有一定的柔顺自适应性[9],仿照人工手指的夹持动作,设计了装配夹,如图6所示。

图6 装配夹Fig.6 Manipulator

主要包括后端夹及前端夹,均安装在Z向安装块上。后端夹包括右后半夹、左后半夹,两者中间有一个限位块,用来控制半夹并拢后,中间的间隙,以适应不同直径的线材,并调节夹持力;左右两个半夹沿X向相向移动就夹住线材,相背运动就松开线材;为了防止线材前端弯曲,让前端夹托住线材,使其保持水平状态,然后在Y向驱动电机的带动下,将线材插入连接器内孔中。

确定结构后,需要设计驱动部分,前文中已阐述了丝杠、导轨和电机的选型,此处以左后半夹为例,讨论气动元件的设计选型。半夹质量为0.05kg,压着端子后的单根线材质量会随线材的长度和线径尺寸而改变,变化范围为(0.0005~0.006)kg,则总质量的最大值为0.056 kg,所需负载F1:

考虑到驱动力作用的位置是偏心的,与夹子配合的导轨上有偏心的载荷影响,则计算载荷为:

注意到气缸仅仅是夹紧线材,没有惯性力,则负载率η设置为0.75,所需气缸的理论输出力为:

气源工作压力P的范围为(0.3~0.6)MPa,则气缸缸径范围:

即缸径为(1.5~2.2)mm,考虑到线材材质比较软件,且有些材质比较光滑,为保证夹持可靠,需要适当增加夹持力;此外,夹持线材后,在插入连接器时,会碰到内壁而产生阻力,因此,适当增大缸径,根据SMC手册,选择缸径为6mm的CUJ型双作用系列气缸CUJB6-8DM。

3.3 连接器送料机构

连接器送料机构包括进料、定位和排出三个功能。该机构包括翻转电机、Y向推料气缸、Y向推料块、连接器进料道、支撑座、X向推料杆、推料杆连接件、X向推料气缸、连接器夹等部件;支撑座安装在固定工作台上,翻转电机、Y向推料气缸及X向推料气缸均安装在支撑座上,如图7所示。

图7 连接器送料机构Fig.7 Connector Feed Mechanism

供料装置通过震动的方式,让连接器依次进入连接器进料道,然后经X向推料气缸带动X向推料杆将连接器通道的连接器推入到合适位置,之后由设在支撑座的平台上的Y向推料块推动连接器沿Y向移动将连接器推入到连接器夹中等待;之后,插入机构中的机械手夹住线材的端部,然后按照一定的顺序水平的插入到位于连接器夹中连接器的插孔中;当连接器中的所有的插孔中都插满了线材,则连接器夹在翻转电机的驱动下转动90°,并最终排出。

4 样机实验与结果分析

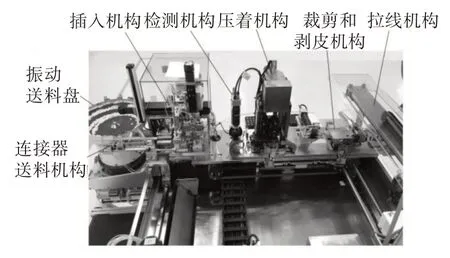

根据设计方案,装配了一台实验样机,样机一侧的实物图片,如图8所示。图8中,左侧的连接器经过振动盘后依次进入送料机构,并被推送至固定位置。而线束从右侧经过拉线机构后,被裁剪和剥皮,然后压着端子并经过检测合格后,送到插入位置,经过插入机构插入连接器内。

图8 实验样机Fig.8 The Experimental Inserting Machine

为了保证高速、频繁操作下的定位精度,运动控制部分采用的三菱伺服电机、驱动器和雷赛的运动控制器,利用IST与STL指令结合,将控制分为手动和自动模式,手动模式分为原点回零和单步点动;自动模式包括单周期和连续运行。其中原点回零用于初始化执行机构的状态,单步点动主要用于设置插入机各工序执行动作的速度、位置、顺序以及其他调试;单步点动设置完成后,即可开始自动模式运行。

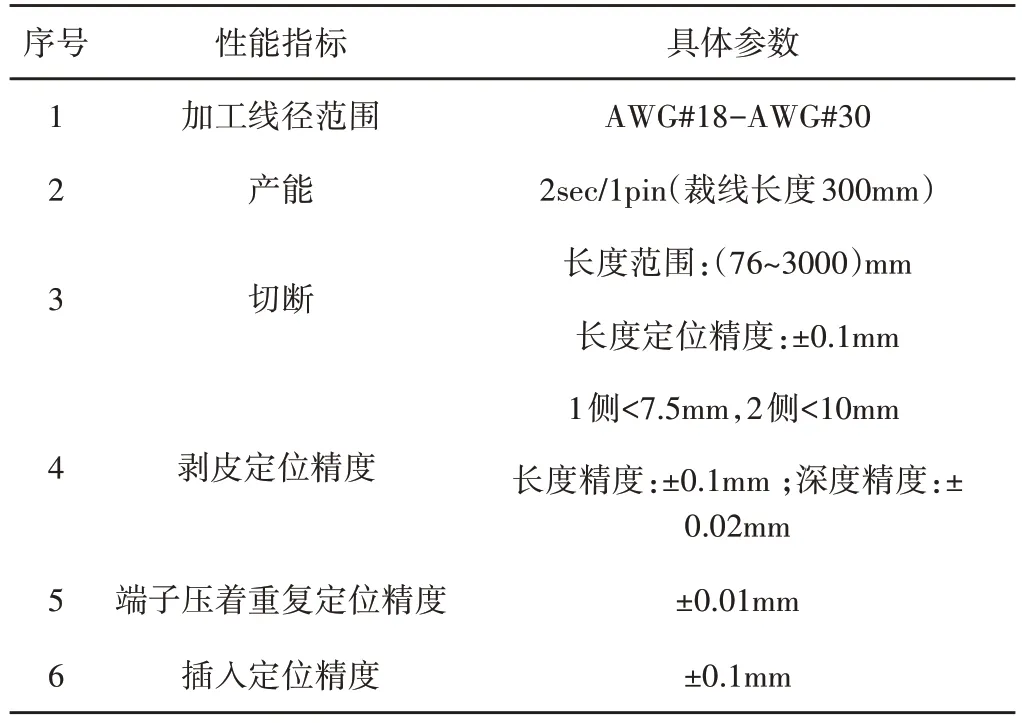

基于实验样机,在visual studio 2013开发平台上,研发了插入机软件控制系统,进行了相关的测试,达到的主要技术指标如表1所示。可以加工的线材长度范围为(76~3000)mm,以为加工的线材长度为300mm为例,线材的长度切断精度±0.1mm,剥皮长度定位精度±0.1mm,压着端子重复定位精度为±0.01,插入定位精度±0.1mm,从选线、切断、剥皮、压着端子到最终插入连接器的pin内,其生产节拍为2sec/pin。可以加工的线材中,线径最小的为AWG#30线,剥皮后直径为0.254mm。

表1 插入机性能Tab.1 Performance of Inserting Machine

5 结论

(1)通过分析插入机的功能要求,设计了拱架式全自动线束端子插入机的整体结构,重点阐述了插入机的三个核心组成部分:选线、裁断和剥皮机构、插入机构和线束连接器送料机构的设计。

(2)通过样机实验,成功验证所设计的全自动线束端子插入机,具有精度高、速度快的特点,端子插入速度达到了1800pin/小时以上,剥皮长度精度为±0.1mm,插入定位精度为±0.1mm,可以满足AWG#30号线(剥皮后线径0.254mm)的插入要求,能适应大部分线束的生产要求。