MC350A公插针制造与检测工艺设计研究

闽南理工学院 秦立庆 颜文煅

MC350A公插针是在重载连接器中起重要作用的连接原件。重型连接器一般是指电气连接器,即连接两个断开的有源器件的连接器件,它们传输信号、电流,使两个独立的非连接电路建立通信通道,使电路之间的电流相互流动,使电路达到所需的具体功能。MC350A公插针在重载连接器中起电流或信号的传导,承载着大电流电压的传导,工作时相当于桥梁一般将两个孤立不通的电路连接起来。插针式的结构使连接器做到即插即用,使用方便的同时节省设备现场人工安装的成本,避免了现场接线缩短了维修时间,让设备实现了弹性的运输和维护[1-2]。

1 MC350A公插针分析

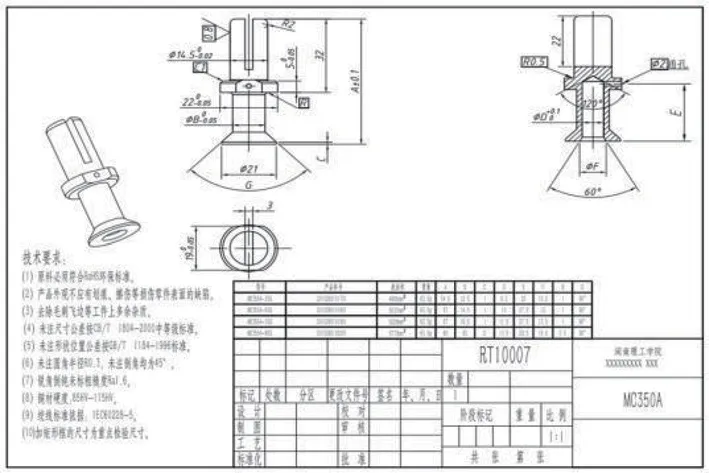

结构分析。MC350A公插针表面面积5229 mm²,重量70.2g,总长57mm,零件结构为头部挖槽、底部钻孔、侧边面铣后打孔(图1)。插针底部孔深27.5mm,底部内倒角为60°、外倒角为90°。上端中心挖槽左右偏差小于0.02mm,槽深22mm,槽宽3mm,插针上端外表面为工作接触面需要的0.8或更小的表面粗糙度。零件结构材料为T2紫铜,切削加工系统性能具有较好,无热处理和硬度要求。

图1 MC350A公插针结构图

精度分析。该公插针的主要加工表面有圆柱面、外圆、端面、孔和倒圆角、倒斜角。其中多个直径尺寸与轴向尺寸有较高的尺寸精度要求。其中孔既是装配基准又是设计基准,插针加工精度和表面粗糙度要求较高,内外圆之间的同轴度及端面与孔的垂直度有一定的技术要求。原料符合RoHS环保标准,该产品的外观不良主要体现在表面划伤,擦伤等的部分。未注尺寸进行公差按CB/T1804-2000中等级标准,未注形状位置公差按GB/T1184-1996标准。未注圆角半径R0.3,未注倒角均为45°,锐角倒钝未标粗糙度Ra1.6,铜材硬度为85HV-115HV。绞线标准依据1EC60228-5。加工的尺寸为重点检验尺寸。

2 MC350A公插针制造工艺过程设计

2.1 制造材料的选择

由于MC350A公插针式重载连接器主要应用于风力发电、高铁交通等行业,工作时需要承载大电流电压、抗腐蚀、耐高温等要求,所以MC350A公插针制造原材料选用RT10007,Φ22.5mm紫铜圆棒,Y态,T2紫铜(COPPER)。紫铜的导电性能好、导热率高、熔点高,仅次于银,无磁性,作为连接器元件更具有优势,其相对密度为8.9。同样的体积条件下,铜的质量比普通钢轻85%。紫铜塑性好,易于冷压加工和热压加工。

2.2 MC350A公插针制造工艺设计

MC350A公插针制造工艺的拟定根据MC350A公插针相关的加工要求及现有的生产技术条件确定,选出最合理的生产设备,设计出合理的加工工艺,能大限度的将误差减少,提高生产效率。

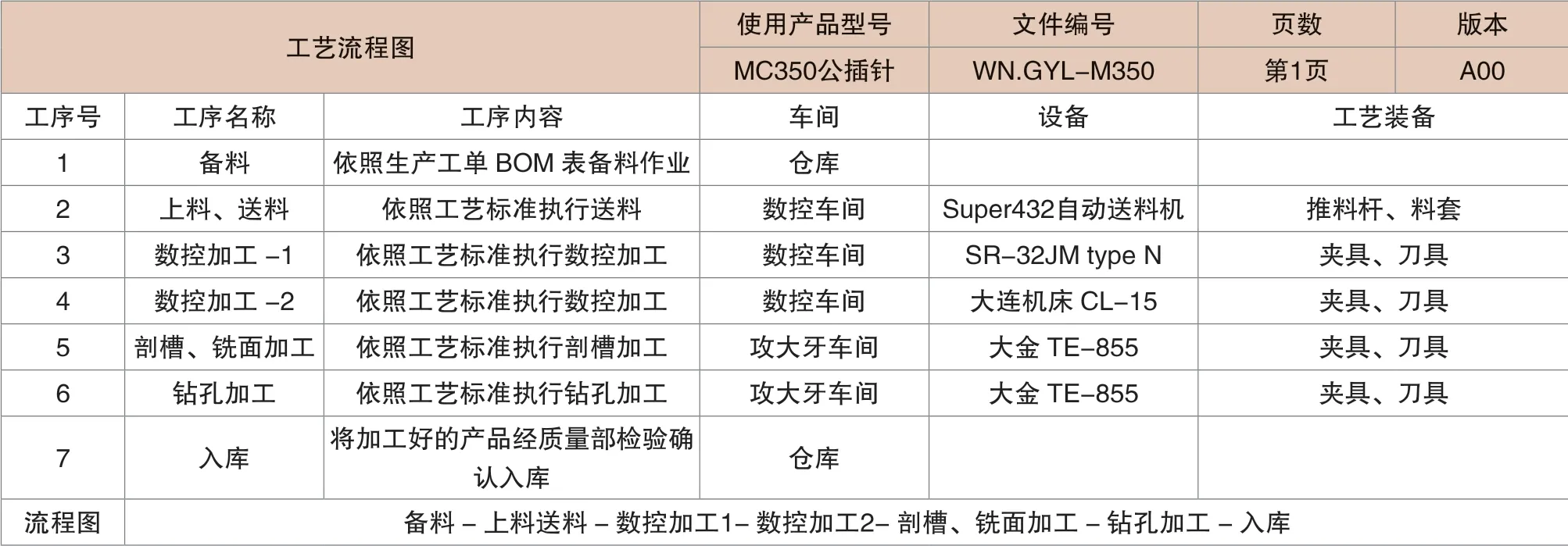

MC350A公插针加工工设计。由于插针的复杂形式多样,零件的结构、技术以及材料要求也各有不相同,在制定具体插针件的加工方案时,需充分全面合理的分析相关工艺,灵活设计工艺。只有制定出最合理的MC350A公插针工艺设计,编译出合理的数控机床加工程序,才能使数控机床加工出所需的合格产品。该插针采用的是棒料进行加工,具体工艺是:由右至左粗加工Φ14.5毫米圆柱形部分,Φ22毫米粗加工圆柱形部分,精加工圆柱形部分;由右至左倒角,粗加工Φ16.5毫米圆柱形部分,粗加工22毫米圆柱形部分,精加工各圆柱部,钻孔Φ11.5,倒角,内孔精车;手动换面,自右向左三次面铣,钻侧面小孔(表1)。

表1 工艺流程图

3 加工误差分析及解决方案

误差分析:MC350A公插针在生产和检测过程中经常出现误差,主要由于:机台使用年限过长和在使用过程中操作不当的问题,导致机台的灵敏度存在一定的失真;机台的每次开进再启动都会有数据变动,生产过程中刀具会随着生产的进行产生不断地磨损,定位也会出现变动,导致产品的生产稳定性下降;棒料过长或不直导致原料在转速过高时棒料中间会不断震动,虽有卡盘夹紧但后端原料震动还是会影响机床精度,使产品在生产过程中出现尺寸偏差;在生产中,由于产品使用的切削为油性切削且检测时无法对每个产品都进行清洗,导致测量设备表面存在油污影响检测结果。这些问题的存在导致MC350A公插针的生产报废率过高。

解决方案:为提高公插针存在的加工不良率,经过大量实践验证,提出如下解决方案:每次停机再开机后都要进行试切;原料铜棒缩短或采购时对铜棒形变进行严格要求;操作过程中操作员对每个产品都进行适当的自检;当机床定位数据变动时,在超出误差范围之前就进行刀补;多对测量工具进行清洁,保持测量工具及环境的整洁。

4 结语

重载连接器产品应用广泛,主要应用于铁路轨道、机器人、电力传输、风力发电、机械机床、特种车辆、建筑机械、纺织、医疗器械等行业,产品应用广泛,在国内制造业起重要的地位。根据插针元件结构的分析和对公司制造设备及条件对MC350A公插针的生产工艺和制造进行了合理的规范和研究,在生产制造工艺上进行合理的设计安排,对生产制造过程中出现误差和存在的问题进行分析、并制定了合理的解决方案,有效的提高了产品的合格率。