浅析沿海地区大跨度重型钢结构厂房施工技术

中国水利水电第四工程局有限公司 石国宏

随着国家大力发展装配式钢结构,传统的混凝土建筑逐步被模块化的钢结构建筑所代替,尤其在大跨度、超高层、结构复杂的建筑中,钢结构的应用更是广泛。通过在居住建筑、公共建筑、工业建筑、农业建筑等中合理使用钢结构,不仅可以将复杂的建筑结构转化为单元预制模块,减少施工时间,提高工程建设进度,还能改变建筑物的使用空间、减低造价成本和对周围环境的影响。大跨度钢结构厂房的推广使用,对于刺进社会经济和改善人们生活水平有着积极的作用,大跨度钢结构厂房的施工技术非常关键,只有科学合理的制定施工过程才能保证钢结构建筑的经济、安全和可持续发展[1]。

1 施工重难点分析及方案再设计

福建三峡海上风电产业园LM厂房主厂房结构形式为全钢结构单层工业厂房,主厂房长218.4m、宽90m、基本柱距9m,宽度方向两连跨,DE跨、EF跨跨度均为43.8m,柱顶标高22.000m,屋脊标高24.190m。钢柱为阶型柱,下柱采用分离式格构柱,上柱为焊接H型钢柱,屋面为钢屋架,共50榀,建筑面积19963.3㎡,工程总重量3800t。

本工程属于典型的大跨度、超高的重型钢结构厂房,同时施工现场距离海岸不足200m,日常风力在3~4级,且经常出现6~8级的阵风,增加了施工难度和现场安全管理难度;钢柱采用格构柱和焊接H型钢组成的阶型柱,最大长度25.09m,单件重量11.6t,构件细长容易产生形变,且基础形式采用杯口基础,因此钢柱吊装是本工程的重点和难点;厂房屋面采用钢屋架,跨度43.8m,屋架最大长度48m,最大重量12.4t,属于长度超限构件,需要采用安全、可靠的施工方案和技术保证钢屋架工厂预制、运输及吊装。

根据本工程特殊的作业环境和施工重难点分析,结合BIM技术对施工方案进行反复优化和再设计,最终确定施工方案为:钢柱采用厂内整体制作、整根运输、现场一次吊装的方案;钢屋架因结构超长,确定为将细长的钢屋架梁分为三个拼装单元在厂内完成制作,分段运输,在施工现场采用“卧式胎架法”拼焊后整体再通过双机抬吊方式吊装。采用上述施工方案后,主要构件都通过厂内制作和现场地面完成拼装及焊接工作,大幅降低了运输难度和现场高空作业风险,而且拼装精度可以得到保障,安全、质量和工期得以保证。安装工艺流程为:基础复测→前期预埋→构件进场→钢柱及柱间支撑安装→中柱吊车梁安装→屋架拼焊、安装→边柱安装→屋面支撑安装→墙屋面维护结构安装→零星构件安装→防火涂料施工→收尾交验[2]。

2 关键部位施工工艺

2.1 施工准备

施工机械选择。机械设备是保证厂房安装施工顺利进行的前提,在安装之前,要根据工程实际、现场施工条件和施工难易程度选择优质、高效的机械设备。机械设备要根据施工现场安装进度和需要适时进场。选择吊装设备时要根据安装人员的施工经验、技术水平选择合适的设备,同时要了解和掌握吊装设备的特性[3];基础复测。根据土建主控网各控制点的坐标,在钢结构施工前测量工程平面控制网,并用墨线在地面作出明显标识并长期保留,直至安装工作全部结束。在安装期间,需要通过这些控制网线检查构件的定位准确性。

2.2 钢柱安装

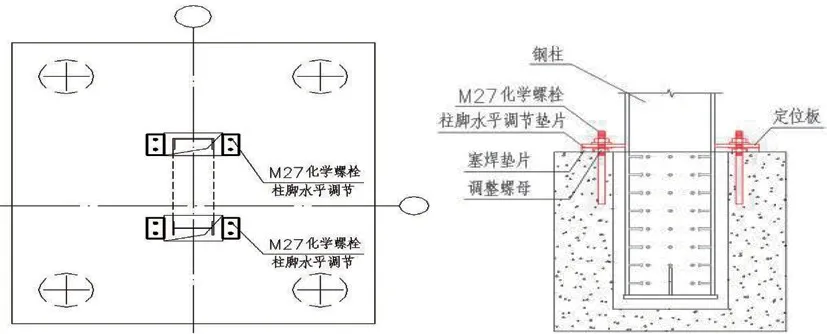

钢柱进场验收合格后进行安装工作。本项目基础形式为杯口基础,钢柱安装前提前在钢柱下阶柱外侧焊接安装定位板,定位板高度根据杯口标高+50mm进行设置,定位板制备两组φ30圆孔;同时,在混凝土杯口外侧与定位板平齐位置设置化学锚栓,下阶柱两侧各设置1组、每组2个化学锚栓,锚栓上下设置调整螺母。钢柱安装时只需将钢柱定位板与锚栓连接,通过调整调节螺母即可对钢柱垂直度、标高等控制,极大地提高了施工速度和准确性。施工原理如图1所示。

图1 化学锚栓施工原理示意图

钢柱采用一台50t汽车吊进行吊装,吊装前安装人员将钢柱的吊点、柱脚、基础杯口的中心点置于汽车吊的作业半径线上,并在钢柱的柱脚端面设置一块滑板,在钢柱吊装时,使钢柱端部随着吊车提升而滑移至吊车的作业半径线内。当钢柱较长时可通过双机抬吊的方式将钢柱竖立。钢柱起吊时,将绑扎好的钢柱缓慢提升起离地面200mm后暂定,起重作业人员检查吊索和吊车是否稳定可靠。检查无误后将钢柱下放至离安装面40~100mm的位置,并使其对准安装基准线,然后指挥吊车将钢柱插入杯口,使钢柱定位板置于化学螺栓处并进行临时固定。然后用经纬仪配合钢柱调整,使钢柱初校正后的垂直度偏差控制在10mm范围内,并将钢柱前后左右四根缆风绳固定在预埋处,固定完成后将起重机吊钩脱离,然后进行钢柱准确校正[4]。

2.3 钢屋架安装

钢屋架组焊。根据钢屋架梁总体尺寸,首先在地面上放出屋架大样,根据大样尺寸在地面铺设拼装胎架,并将胎架进行整体调平。然后将屋架平铺在胎架上,使用机械千斤顶对钢屋架梁进行调节,使其与地面大样重合,并检查对角、长度、高度、起拱。确保与图纸尺寸一致后,对接头采用码板进行固定、焊接。T型钢腹板采用平焊,翼缘板采用立焊,背面加陶瓷衬垫,单面焊接双面成型,焊缝应符合图纸设计要求。由于焊接施工现场长期有风沙,在焊接时制作防风罩进行焊接作业,保证焊缝一次合格率。

钢屋架吊装。钢屋架梁翻身就位后需要进行多次试吊并及时调整,钢屋架梁绑扎使用4根钢丝绳作为索具,采用2分支+双机抬吊的方法,用索具直接连接在钢屋架梁的安装吊耳上。试吊时吊车起吊一定要缓慢上升,做到各吊点位置受力均匀并以构件不变形为最佳状态,达到要求后即可起吊至设计位置,再由人工在地面拉动预先扣在构件上的控制绳,转动到位后螺栓连接、调节水平。钢屋架梁吊起就位,接头处安装孔对准后,先安装2条螺栓将钢屋架顶部与钢柱顶部相连,待钢屋架调整完成后,将屋架下弦杆端部与钢柱翼板连接位置用螺栓连接固定。钢屋架量吊装时,确保周边钢立柱已完全形成稳定的框架结构。

综上,通过对施工方案再设计,并结合先进的BIM管理技术对整个厂房进行了三维建模和节点深化设计,同时在关键施工工艺上进行了施工过程动画模拟,有效地避免了施工问题的发生。本工程实践表明,采取有效的管理和先进的施工技术措施,可以对重点施工部位得到有效控制,在保证安全的前提下节约了施工工期。总而言之,在建筑行业迅猛发展的当今社会,大跨度、重型钢结构施工建筑越来越得到追捧和青睐,尤其是沿海、沿江地区的船舶、冶金和海上风电工程建设项目,大跨度钢结构厂房使用越来越广泛,有效、高质量的施工技术方案结合现代管理方法和管理模式,可实现建设效益最大化。