废胶粉改性再生粗骨料沥青混合料性能试验研究

郑惠珍,朱 朴

黎明职业大学 土木建筑工程学院,福建 泉州 362000

随着我国城市化进程的迅速发展,截至2020年,建筑垃圾总量已达200亿t,一年增量约35亿t,需尽快实现建筑垃圾的资源化和绿色化.此外,由于我国汽车保有量逐年增加,一年将多出约4亿条废旧轮胎[1],建筑垃圾和废旧橡胶的再生利用是实现资源化的重要方式之一,目前已有学者对其进行研究.

雷斌等[2]人利用有机硅树脂和纳米碳酸钙分别对再生集料和沥青进行处理,研究表明,经有机硅树脂单改性后沥青混合料的残留稳定度最好,双改性时其马歇尔稳定度最高.冯新军等[3]人研究将废胶粉(RP)掺入TLA改性沥青中,研究表明,掺废胶粉后由于增强了混合料的韧性和弹性,其低温抗裂性增强、高温稳定性降低,但都符合规范规定.尹建伟[1]研究结果表明,干法掺入40目废胶粉可以改善沥青混合料的高、低温性能,但水稳定性降低.邹桂莲等[4]人研究不同再生骨料(RA)取代率对沥青混合料技术性质的影响,结果表明 ,取代率为20 %时其高温稳定性最高,取代率增多时,水稳定性也增多,但是劈裂强度下降.景清存[5]研究不同再RA取代率的沥青混合料的间接拉伸强度和抗滑性能,试验表明,随着RA取代率增多,其间接拉伸强度降低,抗滑性能提高.Mohammad Zarei等[6]人研究将5 %~20 %不同比例废胶粉以湿法掺入到沥青混合料中,结果表明随着掺量的增多,马歇尔稳定度先增多后降低,综合经济和环境来看5 %~15 %的胶粉含量较为合理.

目前,国内外都有将RA或RP掺到混合料中研究其性能,但同时将RA和RP掺到混合料的研究较少,因此本文将RA和RP同时掺到混合料中,通过试验分析不同RA取代率、不同RP掺量及不同RP掺加工艺下混合料性能数据变化规律,为RA及RP在沥青路工程中的实践提供参考.

1 原材料和试验方法

1.1 原材料

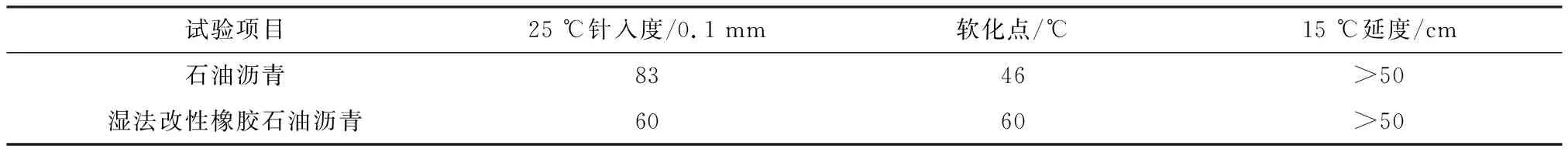

试验使用的是道路石油沥青,技术指标见表1.从表1可以看出试验使用的沥青符合规范要求,同时经湿法改性后的橡胶沥青粘度、软化点都有显著增加,这主要是因为RP与沥青经180 ℃拌合,发生了物理化学反应[7],RP吸收沥青中的油份后融胀.

表1 试验沥青主要技术指标Table 1 Main technical indicators of test asphalt

天然粗集料选用的是干燥洁净的碎石,并区分5 mm~10 mm和10 mm~20 mm颗粒,RA是实验室普通C 30垃圾试块经人工用锤子砸碎并筛分出10 mm~20 mm大小的再生粗集料,如图1所示,性能见表2.砂采用的是干燥洁净,相对密度≥2.5 t/m3,坚固性≥12 %,含泥量≤3 %的中砂,填料为粉煤灰,性能见表3.废胶粉采用的是60目再生胶粉,性能见表4.

表2 集料性能Table 2 The performance of aggregate

表3 粉煤灰性能Table 3 The performance of fly ash

表4 废胶粉性能Table 4 The performance of waste rubber powder

(a) 人工砸碎试块 (b) 10 mm~20 mm再生粗骨料图1 再生粗集料Fig.1 Recycled coarse aggregate

1.2 试验方法

1.2.1 配合比设计

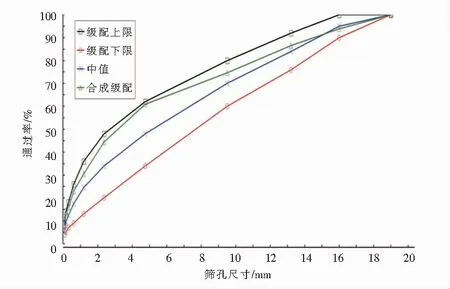

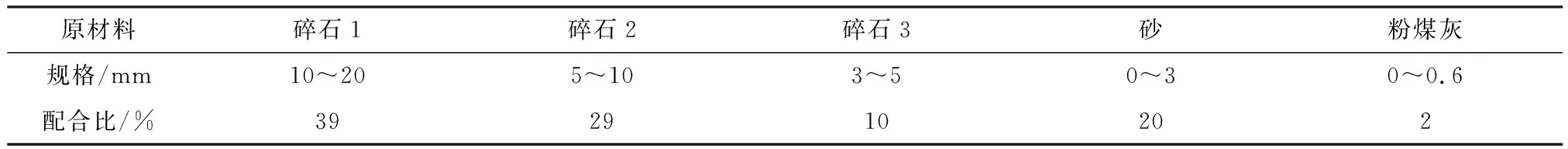

沥青混合料采用AC-16级配进行配合比设计,集料级配及合成级配如图2所示.经实验室试配调整,配合比见表5,因掺入了再生粗骨料,最佳油石比稍大,取6.5 %.

图2 级配图Fig.2 Gradation chart

表5 配合比Table 5 Mix ratio

1.2.2 试验方案

本文采用的试验设备主要有马歇尔稳定度测定仪、全自动沥青混合料车辙试验机、恒温水槽等.试验方案为将RA及RP以不同掺量分别或同时掺入到混合料中,研究其性能,其中RP掺入沥青有两种工艺,分别为干掺和湿掺.干掺是直接将RP与其他组成材料在搅拌锅中高温热拌混合;湿掺是先将RP和沥青一起加热并完成化学反应,再与其他组成材料进行高温拌合[4].因干法工艺简单,本文主要采用干法进行改性,并研究了一组湿法改性进行对比.RA取代率为0 %,50 %和100 %,RP掺量为0 %,20 %和30 %,研究不同RA取代率及不同比例RP掺量的再生粗骨料沥青混合料(RA-AM)的性能试验,以期了解不同掺量的RA及RP对沥青混合料性能的影响,试验过程如图3所示.

(a) 马歇尔试块 (b) 马歇尔稳定度测定仪 (c) 浸水马歇尔试块图3 试验过程Fig.3 Test process

2 试验结果分析

2.1 马歇尔稳定度分析

通过马歇尔稳定度评价不同比例RP和RA掺入到沥青混合料中对其抗挤压、抗车辙能力的影响[8],试验结果如图4所示.图4中各情况下的马歇尔稳定度均符合规范中MS大于等于8 kN的规定,其中当废胶粉掺量为0 %时,随着RA取代率的增加,MS先增多后减少,RA取代率为50 %时其MS最高,相比50 % RA取代率,100 % RA取代率时沥青混合料的MS降低17.09 %,降低不多,原因可能是RA表面的水泥砂浆呈碱性,可提高沥青与矿料的粘结力.由图4还可以看出,无论是干掺还是湿掺,掺入废胶粉之后,RA-AM的马歇尔稳定度都有一定程度的降低.

图4 马歇尔稳定度Fig.4 Marshall stability

采用干法工艺时,随着RP掺量的增多,马歇尔稳定度减少,相比20 % RP干掺的混合料,当RA取代率分别为0 %,50 %,100 %时,30 %废胶粉掺量的马歇尔稳定度分别降低19.61 %,15.92 %,24.22 %,这主要是由于采用干法拌制时,RP相当于只是填充到混合料中,且RP本身是有机高分子弹性材料,不能承受太大压力.而相比湿法工艺,干法工艺掺入20 %废胶粉,当RA取代率分别为0 %,50 %,100 %时,MS分别降低27.36 %,24.51 %,29.01 %,这是因为湿掺时,RP与沥青起化学反应,从表1基本性能可知改性后的粘度、软化点都有显著增加,但是因废胶粉本身弹性材料的属性,不论是干掺还是湿掺,都降低了RA-AM的马歇尔稳定度,且干掺法工艺降低程度更多.

2.2 流值分析

通过流值评价各种废胶粉掺法RA-AM的塑性变形能力,RA及RP对流值的影响如图5所示,各种RA-AM的流值都小于3 mm,满足规范规定.其中RP掺量为0 %时,随着RA取代率的增多,混合料的变形变大,其中相比50 % RA取代率,100 % RA取代率时沥青混合料的FL增多22.49 %,可能是RA强度低所致.由图5还可以看出,不管是干掺还是湿掺,掺入废胶粉之后,RA-AM的流值均有所增加,干法工艺下30 % RP掺量时混合料的变形最大,20 %废胶粉掺量次之,相比20 % RP干掺的混合料,当RA取代率分别为0 %,50 %,100 % 时,30 % RP掺量的流值分别增加了13.38 %,32.07 %,22.94 %.20 % RP掺量时,相比湿法工艺,干法工艺RA取代率分别为0 %,50 %,100 %时,流值分别增加49.47 %,6.36 %,3.81 %,可见,湿掺工艺相比干掺有效果,但是对于加入RA的沥青混合料在变形上的效果尚需更多研究去论证.

图5 流值Fig.5 Flow value

2.3 马歇尔模数分析

马歇尔模数T=MS/FL,其值越大意味着变形越小,抗车辙能力越好[7],试验结果如图6所示.当RP掺量为0 %时,随着RA取代率的增加,马歇尔模数不断减小,相比50 % RA掺量,100 % RA掺量时马歇尔模数降低32.33 %,说明加入再生粗骨料,RA-AM的抗变形能力降低,因此要注意RA的最优取代率.此外,不论是干掺还是湿掺RP,马歇尔模数相比未掺RP时均有所降低.其中干掺时,相比20 % RP掺量,30 % RP掺量当RA取代率分别为0 %,50 %,100 %时,马歇尔模数分别降低29.12 %,36.36 %,38.34 %.20 % RP掺量时,相比干法工艺,湿法工艺RA取代率分别为0 %,50 %,100 % 时,马歇尔模数分别增加65.36 %,18.51 %,10.83 %,而在相同RA取代率情况下,20 % 湿掺废胶粉工艺相比未掺废胶粉,其马歇尔模数当RA取代率分别为0 %,50 %,100 %时,分别降低了6.73 %,47.02 %,39.09 %.表明湿掺工艺虽相比干掺工艺有所提高,但是同时掺入RA和RP均降低了马歇尔模数.

图6 马歇尔模数Fig.6 Marshall modulus

2.4 残留稳定度分析

残留稳定度主要是表征混合料的耐水性,试验结果如图7所示.图7中除了RA和RP掺量都为0 %时MS0大于70 %,其余各组的残留稳定度都小于70 %.当RP掺量为0 %时,随着RA取代率的增加,相比0 %取代率的RA,50 %和100 % RA取代率时的残留稳定度分别降低19.44 %,25.00 %,相比50 % RA 取代率,100 % RA 取代率时MS0降低6.90 %,浸水48 h后RA-AM出现掉粒现象,说明浸水后再生粗骨料与沥青的粘结力变差.不论干掺还是湿掺RP,残留稳定度相比未掺RP时都降低了,其中干掺RP时的残留稳定度降低更多,在相同20 % RP掺量下,相比湿法工艺,干法工艺RA取代率分别为0 %,50 %,100 %时,残留稳定度分别降低8.70 %,10.87 %,11.36 %,原因在于干掺时废胶粉相当于只是填充到沥青中[9],浸水48 h后,废胶粉颗粒掉粒较为严重,干掺废胶粉相比湿掺工艺与沥青粘结性差.干法工艺下,相比20 % RP掺量,30 %RP掺量当RA取代率分别为0 %,50 %,100 % 时,残留稳定度分别降低-2.38 %,0.00 %,7.69 %,因此废胶粉掺量不宜过多.

图7 残留稳定度Fig.7 Residual stability

2.5 高温性能分析

采用车辙试验探讨不同RA及RP掺量混合料高温性能,结果如图8所示.

图8 动稳定度Fig.8 Dynamic stability

图8中各种RA-AM的动稳定度均大于2 800次/mm,满足规范规定.当RP掺量为0 %时,随着RA取代率的增加,动稳定度先增后减,相比50 % RA取代率,100 % RA取代率时动稳定度降低12.36 %,说明低取代率RA可提高RA-AM的抗高温变形能力,原因可能是部分RA可提高沥青与矿料的粘结力,增加结构沥青膜厚度,但高RA取代率时由于RA强度低,故100 %取代率时其动稳定度降低.此外,相比未掺RP,干掺和湿掺RP其动稳定度均有所提高.其中干掺时,相比20 % RP掺量,30 % RP掺量当RA取代率分别为0 %,50 %,100 %时,动稳定度分别降低2.23 %,6.48 %,7.87 %.20 % RP掺量时,相比干法工艺,湿法工艺RA取代率分别为0 %,50 %,100 %时,动稳定度分别增加15.04 %,12.41 %,23.26 %.表明湿掺和干掺工艺均对混合料抗高温变形有效,低掺量RA和RP湿掺效果较佳.

3 结论

在沥青混合料中加入不同取代率的RA,并针对再生粗骨料先天缺陷,尝试采用干掺和湿掺法掺入不同比例再生废胶粉以期对其改性,通过试验得出以下结论:

(1) 当RP掺量为0 % 时,随着RA取代率的增加,马歇尔稳定度先增多后减少,流值增多,马歇尔模数和残留稳定度减少,其中相比50 % RA取代率,100 % RA取代率时MS降低17.09 %,FL增多22.49 %,马歇尔模数降低32.33 %,MS0降低 6.90 %,建议RA掺量低于50 %.

(2) 虽在沥青中湿法掺入废胶粉提高了沥青的粘度和软化点,但无论是干掺工艺还是湿掺工艺,掺入RP均降低了马歇尔稳定度、马歇尔模数和残留稳定度,增加了流值,且随着RP掺量的增多,降低的会更低,增多的会更多.不过湿掺工艺相比干掺工艺降低和增多的程度低,其中20 % 掺量时,相比湿法工艺,干法工艺当RA取代率分别为0 %,50 %,100 % 时,MS分别降低27.36 %,24.51 %,29.01 %,FL分别增加49.47 %,6.36 %,3.81 %,马歇尔模数分别增加65.36 %,18.51 %,10.83 %,MS0分别降低8.70 %,10.87 %,11.36 %.因此,建议将废胶粉以低于20 %的掺量湿法掺入沥青混合料中.

(3) 随着RA掺量增加,动稳定度先增多后减小,不论是干掺还是湿掺RP,动稳定度相比未掺RP时有所提高,相比干法工艺,湿法工艺RA取代率分别为0 %,50 %,100 %时,动稳定度分别增加15.04 %,12.41 %,23.26 %,表明湿掺工艺和干掺工艺均对高温性能有效,但湿掺效果较佳.