涂层半球发射率影响因素的研究

熊 磊,曾 鸣,周 波,侯志全,何 勃

(广州特种承压设备检测研究院 国家节能传热及隔热产品质量监督检验中心,广州 510100)

半球发射率(也称为辐射率、黑体系数)作为表征涂料辐射本领的一个物理量[1],主要的测试方法有光学法和卡计法,卡计法分为瞬态和稳态卡计法,瞬态法可快速测定,但不适用低导热率的样品,且样品内部不能有温度梯度,还需知道不同温度下的比热,限制了新型材料的测试[2-3],稳态法不需要材料的其它物理参数即可测试。

半球发射率可以体现涂料涂层在特定温度下相对黑体的辐射能力的大小[4-5]。Masuda[6]等人改进了瞬态卡计法对非导电材料进行了详细研究。胡凌[7]等人研制了建筑外墙用反射-阻隔型隔热涂料,并测试了其光、热反射、辐射性能。唐根初[2]等人从理论上研究了不同温度下对材料半球发射率的影响规律。Hameury等人研究了使用稳态法测试不透明固体材料的半球发射率。王毅[9]等人用稳态卡计法对热控材料的半球发射率的不确定度进行了测试研究。分析发现,大部分专家学者只对涂层的热辐射、反射或从理论角度进行剖析[10],并未以涂层为出发点,厚度、表面形貌、测试温度作为影响因子对其半球发射率的影响进行研究。本文在前人研究的基础上,从涂层厚度、表面形貌和测试温度三方面为落脚点,利用自主研发的稳态量热计法半球发射率检测仪对涂层的半球发射率三因素影响情况进行研究。

1 设备及原理

1.1 设备

本文所用稳态量热计法半球发射率检测仪(如图1所示)为自主研发,符合GB/T 25261-2010《建筑用反射隔热涂料》标准中规定使用GJB 2502.3-2006中对半球发射率的测试要求。

图1 稳态量热计法半球发射率检测仪

仪器包含:(1)真空室:真空罩以及固设在真空罩内壁上呈半包围状的热沉;(2)真空系统:三通阀、挡油器、油扩散泵与储气罐以及机械泵;(3)加热系统:设置在真空测试空间内,对试样进行加热至预定温度,有主加热器和辅助加热器;(4)恒温冷却系统:可使用循环冷却水或液氮降温;(5)数据测量系统:温测单元、电压计、高真空计、低真空计;(6)数据处理系统:计算机、软件等处理单元。

1.2 原理

假设制备的试样与测试环境满足基尔霍夫定律,即处于热平衡状态实体的吸收率等于其发射率[11-12]。则试样的半球发射率εH等于半球吸收率,当试样温度达到预设值且处于热稳定状态时,由能量守恒定律可知[13]

(1)

式中σ——斯蒂芬-波尔兹曼常数,σ=5.67×10-8W/(m2·K4);

A——试样表面积/m2;

T——试样温度/K;

T0——热沉温度/K;

Q——加热器的加热功率/W;

Qw——试样通过引线的热损/W;

Qg——测试室内由残余气体引起的热损/W;

Qr——试样与测试室内壁多次反射试样所吸收的能量/W。

在测定过程中,真空室内始终保持着高真空状态,残留的气体极少,可以忽略不计,即Qg=0。真空罩的内表面积远大于试样自身的表面积,两者间多次辐射的热量也可忽略不计,即Qr=0。同时,给试样加热电阻丝及供电线的直径较小,因热传导损失的热量亦可忽略不计,即Qw=0。将式(1)变形,即可得出半球发射率εH的计算公式,见式(2)

(2)

当试样达到热稳定状态后(预设温度(T))的加热器加热功率(Q)、热沉温度(T0)及试样的表面积(A),即可根据式(3)计算出半球发射率εH

(3)

式中V1——标准电阻的端电压/V;

V——主加热器的端电压/V;

R——标准电阻的电阻/Ω。

2 测试

2.1 试样的制备

制作试样,需将涂料(CY-6000型纳米隔热涂料,广东某涂料有限公司)涂覆在(40 mm±0.1 mm)×(40 mm±0.1 mm)×(1 mm±0.1 mm)的铝质基底上制成测试样片,具体步骤如下所示:

(1)将取样器、烧杯、玻璃棒、铝质基底若干用酒精、去离子水清洗干净,烘干备用;

(2)用取样器取适量的隔热涂料放入烧杯中,用玻璃棒将其搅拌均匀;

(3)将均匀的隔热涂料刮涂适当厚度的一层在铝质基底表面,且使涂膜表面光滑平整、无气泡、裂纹、凹凸不平等明显缺陷出现;

(4)将刮涂好的样片放在养护箱中养护7 d,并观察涂层表面是否出现(3)中所述缺陷,如有则应重新制样,无缺陷的试样放入仪器中进行测试。

在制样和养护过程中,应保证温度为23±2 ℃,相对湿度为50±5%的条件下进行,应保持样片表面的清洁,以免影响测试结果。

2.2 试样的测试

在样片的非涂层面均匀涂抹一层薄薄的导热硅脂后,放在真空室中的加热台上,使其与加热台紧密贴合,关闭真空罩,通过抽真空系统使腔体内达到较高的真空度。这是为了减小或者避免其它热传递方式对测试的影响,使热辐射为涂层与环境之间的主要传热方式。为补充涂层热辐射损失的热量造成温度下降,加热台对样片进行加热且使温度稳定在设定温度,让样片与环境达到热平衡状态。同时由数据测量系统对样片的温度、热沉温度、真空度以及主加热器功率等一系列数据进行测量并传输给数据处理系统。当数据处理系统得到真空室内的压力达到1.0×10-4Pa以下,样片处于热稳定状态(在20 min内,样片温度波动不大于0.1 ℃)时,数据处理系统根据样片温度、热沉温度、主加热器的功率、样片的辐射表面积等数据即可计算出涂层的半球发射率。

3 分析

3.1 厚度对半球发射率的影响

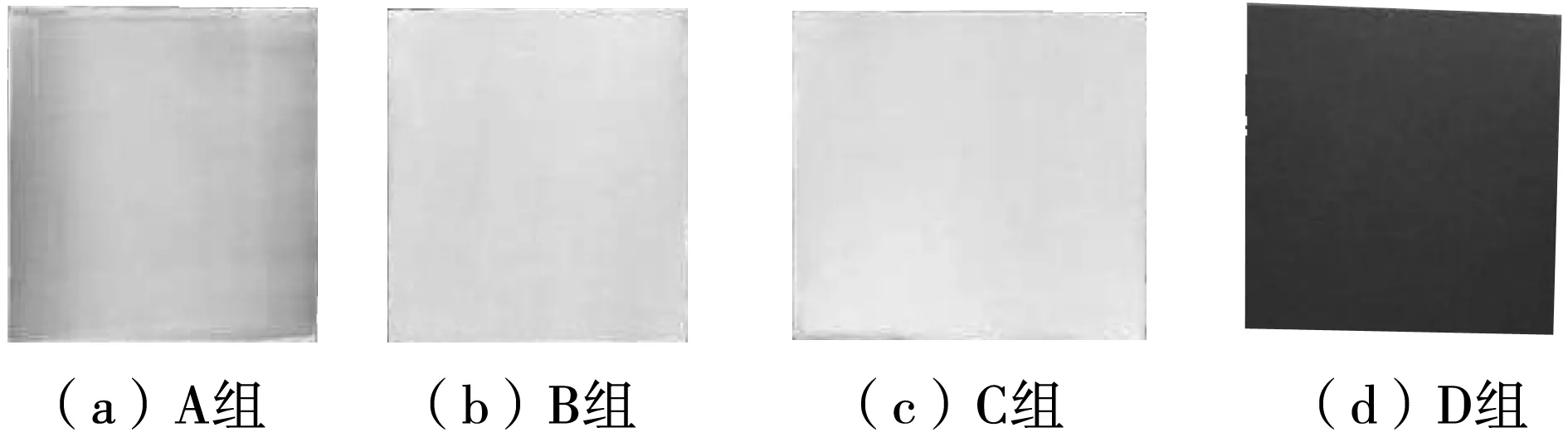

样片在制作过程中,涂层厚度很难精确控制,为研究不同涂层厚度对半球发射率的影响,制备出的不同涂层厚度的样片如图2所示,A、B、C为涂层厚度不同的三组试样,D为空白铝质基底。

图2 四组测试样片

表1为测得的涂层厚度,可知涂层厚度范围分别在0.040 mm、0.100 mm、0.200 mm左右。

表1 样片涂层厚度/mm

测其半球发射率见图3,从图3可知,基底(D组)的半球发射率远小于A、B、C三组。A组半球发射率在0.56上下,B组半球发射率在0.82上下,数据稳定,偏差小,C组半球发射率在0.81上下,数据偏差大。

图3 不同涂层厚度的半球发射率

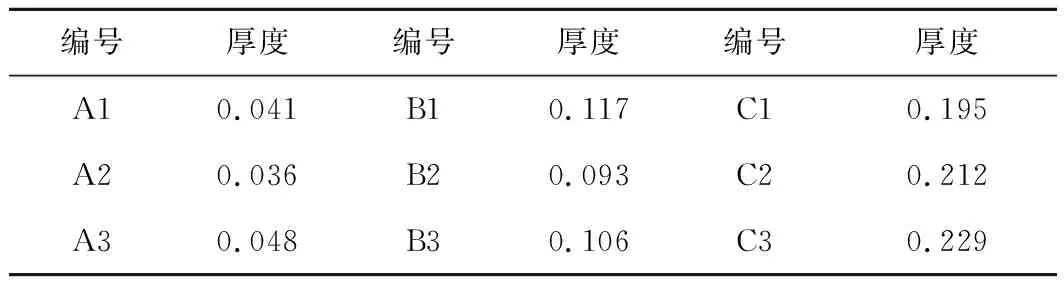

A组涂层厚度在0.040 mm左右时,其半球发射率偏低,其原因可能是在刮涂过程中,形成的涂层太薄,呈半透明状(如图2(a)所示),透过涂层仍可见基底,涂层不足以完全掩盖基底半球发射率低的特性,热量大部分由基底辐射,少部分由薄涂层辐射,受其影响,使测得的半球发射率偏低,如图4(a)。

图4 涂层厚度热辐射示意图

B、C两组涂层厚度在0.100 mm以上,透过涂层无法看到基底,涂层厚度足以覆盖基底低发射率的特性(如图2(b)、(c)所示),热量绝大部分由涂层辐射出去,基底透过涂层的热辐射量可以忽略不计,故其半球发射率值高于A组,如图4(b)。虽然,B、C两组半球发射率平均值变化小,但涂层厚度在0.100 mm左右的B组半球发射率波动小,可能由于涂层表面平整。涂层厚度在0.200 mm左右的C组波动大,可能由于涂层存在各种缺陷所致。综上所述,涂层厚度在0.100 mm左右,有利于得到较好的测试结果,因此,在制样过程中应严格注意涂层厚度是否复合要求,不符合时应重新制样,以免影响测试的准确度。

3.2 表面形貌对半球发射率的影响

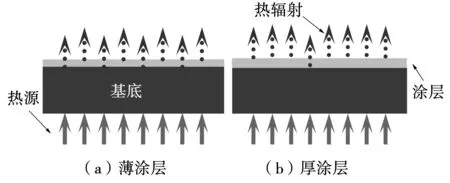

当涂层厚度在0.100 mm以上时,B组的半球发射率较稳定,C组波动大,平行性差,为分析造成此现象的原因,利用表面轮廓仪(Infinite Focus SL型,奥地利Alicona Imaging GmbH)对样片的表面形貌进行测试研究,测试结果如图5所示。

图5 表面形貌测试结果

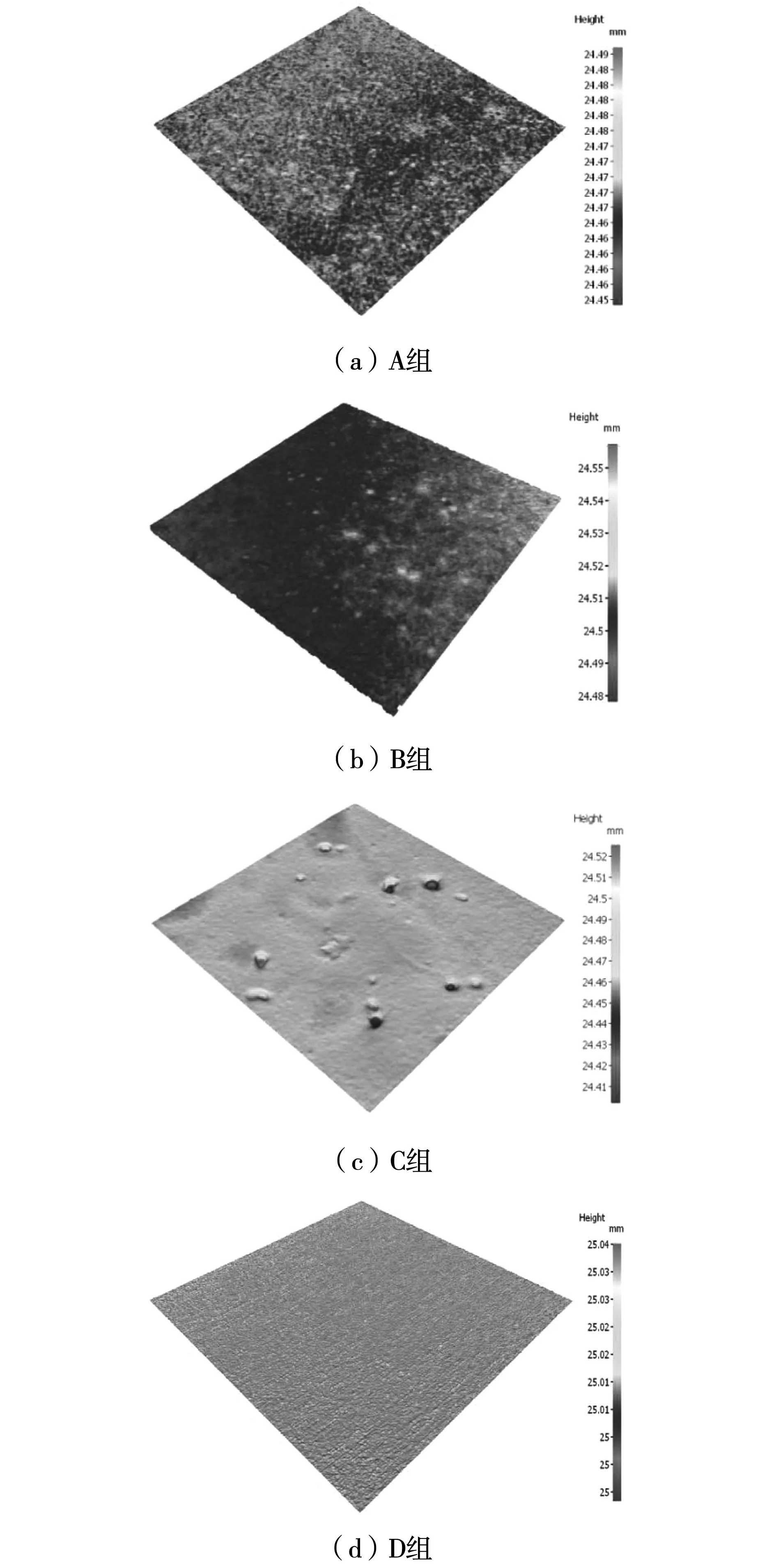

由图5可知,A、B组表面无明显缺陷,C组表面不平整,出现了较多明显的凹坑,因基底表面平整,排除了基底对涂层表面形貌的影响。在制样时,涂层厚度越厚,越无法有效控制涂层表面形貌,易形成凹坑、凸起、裂纹等缺陷(如图6所示),导致C组半球发射率平行性差。由于上述缺陷使每个样片都有不同的辐射面积,辐射的热量有差异,导致测试数据不稳定。当样片表面形貌呈高低起伏丘陵状,无明显的凹坑和裂纹时,其增加的辐射面积使得测量结果偏大。当样片表面形貌有较多的凹坑和裂纹时,其辐射面积减少,且凹坑和裂纹处的涂层薄,受基底的影响,导致结果偏小。

图6 涂层表面缺陷示意图

3.3 温度对半球发射率的影响

半球发射率为材料在某一特定温度下的辐射能力的体现,为研究材料在不同特定温度下的辐射能力,将养护好的样片放入仪器中进行测试。在测试时,分别设置测试温度段的第一、第二温度点,每个温度点测试三次取其平均值作为此温度点的半球发射率,然后取两者的平均值作为此温度段的半球发射率值。各温度段的半球发射率数据如图7所示。

由图7可知,涂层在不同温度段的半球发射率有一定变化,说明不同的测试温度对涂层半球发射率有影响。在同一温度段测试中,第一温度点的半球发射率测试值均比第二温度点的测试值低,进一步说明温度的变化对涂层的半球发射率有影响。这可能由两方面的原因引起:(1)温度的变化破坏了涂层的结构成分和热稳定性;(2)涂层半球发射率随温度变化是固有性质。同一次测试中,同一温度点的测试数据波动幅度小,稳定性好。

图7 不同温度段半球发射率测试结果

为分析温度变化是否对涂层热稳定性产生影响,利用热综合分析仪(SDT 600型,美国TA公司)对其进行测试,结果见图8。从涂层的热重曲线可知,在0~300 ℃温度区间,其重量只有极微小的变化,这是因为涂层中含有的微量水分受热蒸发所致,300 ℃后涂层重量才急剧变化,说明在30~75 ℃的半球发射率测试中,温度的变化未对涂层的热稳定性产生影响。

图8 涂层的热重曲线

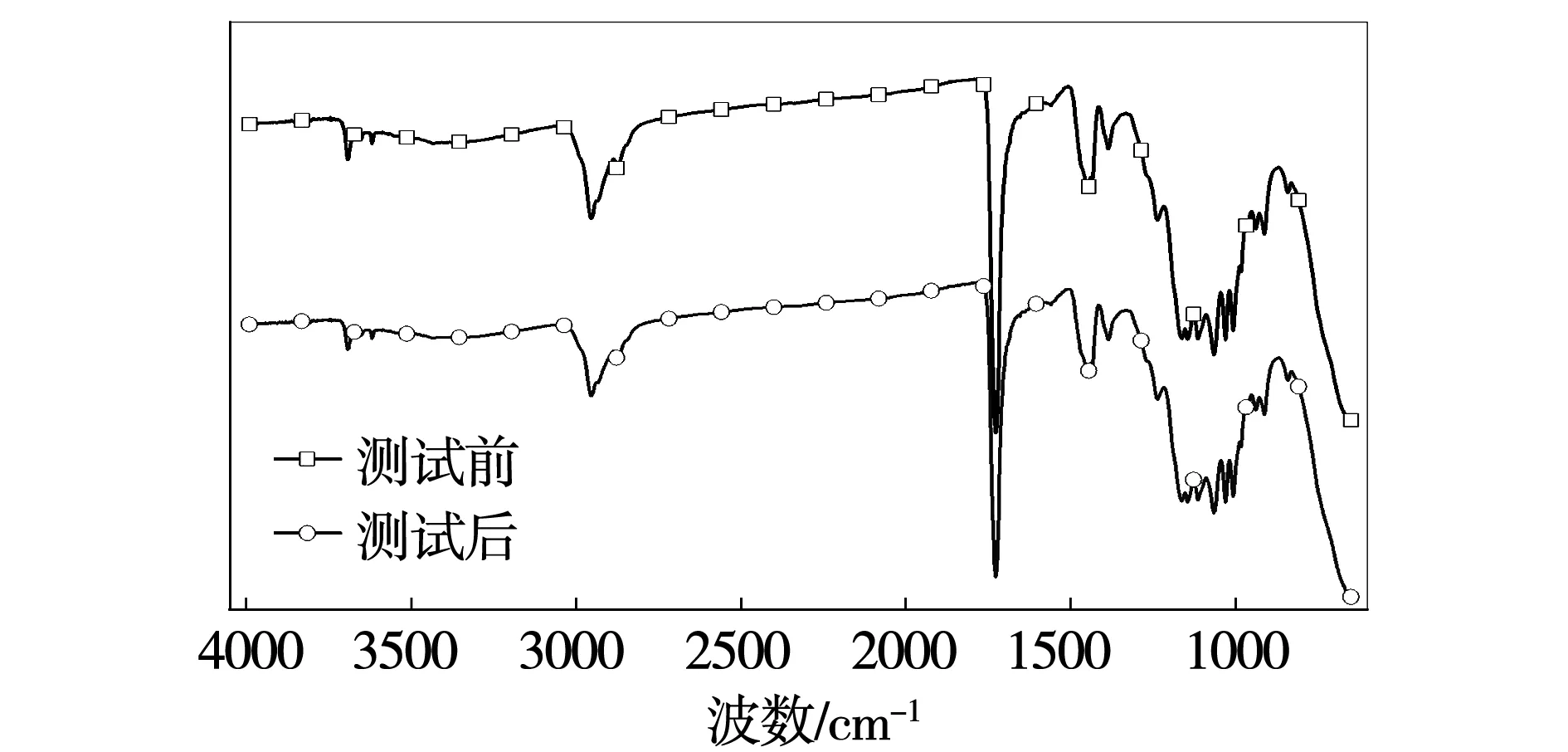

为研究温度变化是否影响涂层的结构成分,利用傅立叶变换红外光谱仪(IS50型,美国Thermo公司)对半球发射率测试前后的涂层进行测试,结果见图9。分析可知,测试前后的红外谱图未见明显变化,说明半球发射率测试时的温度对涂层的结构成分无影响。

图9 测试前后涂层的红外谱图

综上所述,半球发射率测试过程中的温度变化未破坏对涂层的热稳定性和结构成分,排除了在测试过程中涂层结构成分和热稳定性变化影响半球发射率测试结果。

根据图7的测试结果,得出各温度段的半球发射率,见图10。从图10可知,随着测试温度的逐步上升,涂层的半球发射率呈下降趋势。

图10 温度对半球发射率的影响

4 结论

(1)涂层厚度控制在0.100 mm左右,有利于半球发射率的准确测量,过厚或过薄会导致测量结果偏差太大。

(2)表面形貌受涂层厚度的影响,凹坑、凸起、裂纹等缺陷引起涂层辐射面积变化,致使测量结果不准确。

(3)在一定温度范围内,涂层的半球发射率随着测量温度的上升总体呈下降趋势。