氯处理工艺技术创新与应用

王守霞,王广鹏

(中盐内蒙古化工股份有限公司,内蒙古 阿拉善 750336)

1 前言

中盐内蒙古化工股份有限公司制钠厂(以下简称“公司”)拥有国内技术领先、世界产能最大的6.5万t/a金属钠生产线,副产氯气10.075万t/a。金属钠生产线主要生产工序由电解工序、盐干燥工序、精制铸钠工序、氯处理工序、公用工程组成。

金属钠的电解工艺为盐法电解,属熔融电化学范畴,主要化学反应:

2NaCl—2Na+Cl2↑+Q

熔融氯化钠电解法生产工艺是熔融的氯化钠、氯化钡、氯化钙三元电解质被电解生成金属钠和氯气。氯气被氯气泵抽出,经冷冻液化包装或输送至其他后续工序。氯气在电解槽内升腾的过程中携带了较多的电解质细微颗粒粉尘,给后续工序带来了不利影响。

熔融法电解有别于离子膜电解工艺,电解产生的氯气携带大量粉尘,较离子膜电解工艺产生的氯气含尘量及杂质含量大很多,熔融法电解产生氯气含尘量大的主要原因如下:在电解槽运行过程中,氯离子在阳极区因分解反应生成氯气,细微的盐粉尘以及因阳极腐蚀脱落的碳分子与氯气混合,随着氯气负压系统带出电解槽;对电解槽进行换跨接件等操作时,部分沥青及空气中的盐粉尘会随着氯气被带到后续系统。

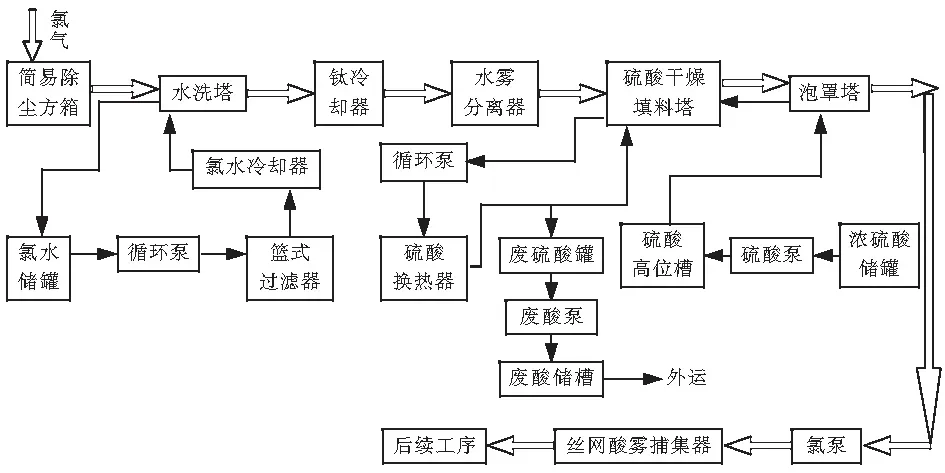

2 原有氯处理工艺简介(如图1)

原有氯处理工艺采用水洗和酸脱水工艺,虽然可以去除粉尘,但运行成本较高,除尘效果不佳,且产生的废氯水处理成本高,处理难度大;泵后选用的丝网酸雾捕集器酸捕集效果差,缩短了后续设备使用寿命,同时对液氯品质也造成非常不好的影响。图1中双箭头表示氯气流向,单箭头表示硫酸及氯水流向。

图1 原有氯处理工艺流程简图Fig.1 Original chlorine treatment process flow diagram

3 改进后的氯处理工艺简介

鉴于原有水洗工艺流程长,运行成本高,除尘效果差等原因,项目扩建时对泵前泵后氯气处理工艺全部进行了升级改造,即将泵前氯气水洗和酸脱水工艺改为干法除尘工艺,大大提高了除尘效率,并使废氯水排放量降为零,泵后丝网酸雾捕集器采用了两级高效酸雾捕集器,酸雾捕集效率大大提高,液氯品质也得到了提升。改进后的氯处理工艺流程如图2。图2中双箭头表示氯气流向,单箭头表示硫酸流向。

图2 改进后的氯处理工艺流程简图Fig.2 Improved chlorine treatment process flow diagram

4 氯处理工艺技术创新

4.1 氯气除尘方箱技术创新

对氯气除尘方箱进行了重新设计改造。即在氯气除尘方箱内安装由梯形钢板组成的规整填料来脱除粉尘。这种规整填料脱除粉尘的机理为:当气体夹带固体粉尘由垂直流道流至倾斜流道时,固体粉尘撞到倾斜的钢板时速度会大大降低,而随后接踵而至的固体粉尘碰上这些已经被滞速的粉尘颗粒以后就可能凝聚在一起,从而增大固体粉尘的粒径,提高其沉降速度,从而在随气相最终流出规整填料以后与气相分离,掉到除尘箱底部。改造后氯气除尘方箱除尘效果大大增加,尘量由原先固体粉尘半年不到600 kg/a,增加到现在的150 kg/月,氯气除尘方箱所产生的压降也由原先的40 Pa/a左右增加到800 Pa/月左右。

4.2 氯气布袋除尘器创新

依据项目液氯最大产量3.1万t/a,对脉冲式氯气布袋除尘器进行重新设计,设计产能为含空气氯气量1 700 m3/h~2 000 m3/h,除尘面积300 m2/台,粉尘粒径达到3 μm以下的全部滤除,同时实现了自动喷吹,且脉冲阀的喷吹时间在0.01 s~0.05 s之间,喷吹间隔10 s以上,此除尘采用英国技术的粉尘极化装置。该装置的原理是当氯气经过装置的电场后,粉尘均被荷电后极化,彼此不再吸附聚集,当到达布袋后,荷电消失,粉尘呈疏松结构,既不粘袋又容易被吹落。

4.3 酸洗系统创新

采用的硫酸洗涤塔全容积由原先的6.25 m3增至20 m3,且实现了三台硫酸洗涤塔两级串联与另一台互为备用的运行方式,同时塔内填料采用双层填料方式,即底层为300 mm高的Φ38小直径鲍尔环填料,上层设置1 200 mm高的Φ50大直径鲍尔环填料, 85%~98%浓硫酸自上而下淋洗由塔下部上流的氯气,经过两周的运行,硫酸吸收少量的水分和粉尘,浓度降至94%左右,设备体积增大后,增加接触面积,延长反应时间,降低了塔阻,提高了填料塔的运行效率,使氯气中的水分和小部分氯尘得以高效去除。

4.4 酸雾捕集系统创新

酸雾捕集系统增大了设备容积,由原先2.33 m3增至7.46 m3,且采用新型的两极除雾装置,除雾效果明显提高,减少了后续工艺氯气中的含酸量,大大降低了后续设备的腐蚀速度,同时满足了用氯客户对氯气含酸量的要求。

5 经济效益

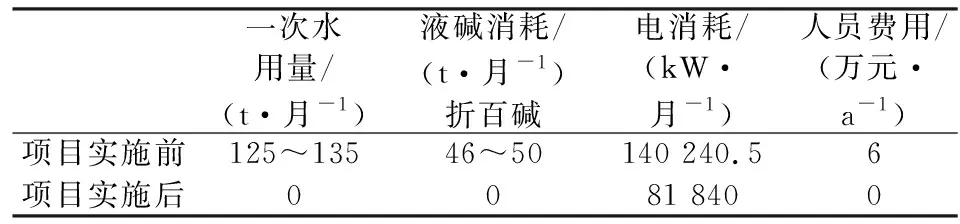

氯处理工艺技术创新与应用,一次水及液碱零消耗,电消耗降低58 400.5 kW·h/月,实现了减员增效,具体结果见表1。

表1 项目实施前后效果对比Tab.1 Comparison of effects before and after project implementation

6 结论

改造后,取消了原有水洗系统,不仅消除了原有除尘系统(水洗系统)存在的缺点和弊端,较原有水洗系统大大降低了氯气中的含尘量、降低了运行成本、实现了废水零排放,达到了环保生产的目的;同时改造后的除尘方箱和脉冲式布袋除尘器运行周期有了大幅增长,减少了设备内部氯尘的清理次数,不仅节约了清理费用,也大大降低了员工的清理强度和难度,保障了员工的职业健康;其次液氯产品质量大大提高,满足了客户的要求,赢得了一致的认可和赞同。

该技术也获得了实用新型专利——熔融氯化钠电解法生产工艺副产品氯气的除尘净化系统实用新型专利(ZL 2019 2 1625152.5 ) 。