超高层建筑泵送混凝土施工技术研究

黄毅

中铁开发投资集团有限公司 云南 昆明 650500

引言

超高泵送混凝土施工技术是指泵送高度超过200m的现代混凝土泵送施工技术。随着我国各地不断掀起超高层建筑的建设热潮,建筑最大高度不断刷新,超高泵送混凝土施工技术已成为超高层建筑施工技术中关键的一环。为了将高强度等级混凝土泵送至200m以上的高度,必须要克服泵送压力大,混凝土强度高、黏度大等困难,因此会产生一系列的技术难题。为了解决上述技术难题,满足超高层建筑高强度等级混凝土泵送的施工要求,需要不断研究超高泵送混凝土施工技术,对于提高超高层建筑混凝土工程施工质量及施工效率具有一定的实际效果和经济效益[1]。

1 工程概况及重难点分析

1.1 工程概况

中铁总部大厦位于昆明市呈贡新区,联大街与彩云南路交叉口西南侧,总建筑面积为104615.64m2,建筑高度226m,其中地上40层,地下3层,主体结构形式为型钢混凝土核心筒+钢外框结构,混凝土泵送最大高度205m。

1.2 工程重难点分析

本工程结构形式为混凝土核心筒+钢外框结构,涉及高强混凝土泵送的部位为核心筒剪力墙及外框钢柱柱芯,最大泵送高度均为205m,混凝土强度为C60,属高强度混凝土,水泥用量多,混凝土自身黏度大,导致泵送阻力大;同时,核心筒剪力墙钢筋直径大且排列密集,墙内分布有劲性钢骨柱及钢连梁等钢构件,外框钢柱内隔板、栓钉数量多且排布密集,功能隔板开孔直径为500mm。通过上述难点分析可知,为了满足本工程混凝土施工质量和施工效率要求,必须研究如何改进混凝土配合比及选择泵送方式等两个主要技术难题。

2 混凝土配合比设计

2.1 混凝土原料选择

本工程核心筒剪力墙为普通高强度混凝土,钢外框柱芯采用自密实高强度混凝土。根据混凝土强度等级要求以及昆明地区材料生产情况,混凝土原料选择如下:水泥:P·O52.5普通硅酸盐水泥;粗骨料:5~31.5mm连续级配碎石;细骨料:II区中砂,MX≤2.8;掺和料:粉煤灰、矿渣;外加剂:PCA-800型聚羧酸高性能减水剂。

2.2 混凝土配合比设计

C60高强混凝土的水灰比低,水泥、细集料、掺和料等的细颗粒量多,粘聚性高,在泵送输送过程中难以形成有效的润滑层,运动阻力加大,从而混凝土黏度较高,导致混凝土流动性能低,会对施工浇筑和振捣密实造成困难。因此,在满足混凝土强度等级前提下,想要尽可能地提升混凝土的流动性和降低混凝土的黏度,必须解决以下几个技术难题:

2.2.1 黏度与和易性问题。混凝土在管道内泵送时,会与管道内壁不断地进行摩擦,在此过程中会造成混凝土浆液损耗,从而导致混凝土流动性、和易性的降低,引发泵管堵塞、混凝土离析等问题,阻碍混凝土浇筑施工正常进行。混凝土与管道内壁的摩擦阻力与混凝土黏度成正比,为了尽量减小摩擦阻力,就必须将混凝土的黏度降至最低,从而保证混凝土浇筑施工的正常进行[2]。

2.2.2 坍落度和扩展度问题。混凝土在管道内泵送时,由于是高压泵送,混凝土受到挤压,坍落度、扩展度都会发生损失,而随着泵送距离的不断增加,这两项重要指标的损失率也不断增加,将直接影响混凝土的浇筑性能和强度等级。因此,为了实现混凝土良好的施工性能,满足强度等级要求,必须降低混凝土坍落度、扩展度的沿程损失率。

优良的配合比能有效提高混凝土泵送性能,更能节约施工成本。因此,本工程的混凝土配合比由专业高性能混凝土搅拌站联合设计院进行设计,具体配合比为水泥:砂:石:减水剂:粉煤灰:矿渣:水=420∶756∶924∶14∶56∶84∶170,水胶比为0.3,砂率45%,坍落度180±30mm。在本工程施工过程中,混凝土施工性能良好,强度满足设计要求,配合比设计达到预期目标。

3 超高混凝土泵送技术

3.1 泵管选型及布置原则

3.1.1 泵管选型。超高泵送混凝土中,混凝土输送泵管是一个非常重要的因素,高强高性能混凝土黏度大、高度高,泵送压力很大,因此对泵管的性能要求非常高。根据本工程泵送方量及泵送混凝土强度情况,按等寿命原则选用如下:主管道选用直径125mm合金钢耐磨管,内表面采用调质后高频表面淬火工艺,其中水平管道壁厚8mm,垂直管道壁厚7mm;楼面、平台、布料机管道,采用直径125mm、壁厚5mm普通高压管。

3.1.2 泵管布置原则。水平泵管布置原则如下:泵管应避免布设在人员主要出入通道内;管架应尽量靠墙,减少占用施工场地;第一道水平弯管与输送泵的距离应≥10m;水平管的长度应≥H/4(含弯管折算长度),且应≥15m;水平管布设应稳定、牢靠,并配备安全防护设施;输送管路不得直接布设在模板或钢筋表面,应采用支架或吊架;混凝土的浇筑场地距离办公区域至少50米,超高层泵管安排在核心筒以外。

竖向泵管布置原则如下:垂直管道应避开其他专用施工设备;考虑单次需浇筑核心筒,内框及外框楼板,面积广,立管位置宜固定在中间部分;考虑立管遇到突发情况时的拆接管道的便捷性,立管需固定在有楼板的区域[3]。

3.2 输送泵选型

本工程采用的C60混凝土为黏度较高的高强混凝土,其特点为坍落度S偏大,泵送所需压力较大,采用《混凝土泵送施工技术规程》中推荐的公式难以真实反映其泵送所需压力。因此,我们通过采用改进的理论计算方法分析泵送所需出口压力。

混凝土泵送压力P由三部分组成:混凝土在管道内的摩擦阻力形成的沿程管压力损失P1、混凝土经过弯管形成的弯管压力损失P2以及混凝土在立管内因重力产生的混凝土自压力损失P3:P=P1+P2+P3。

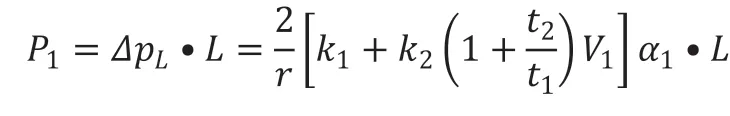

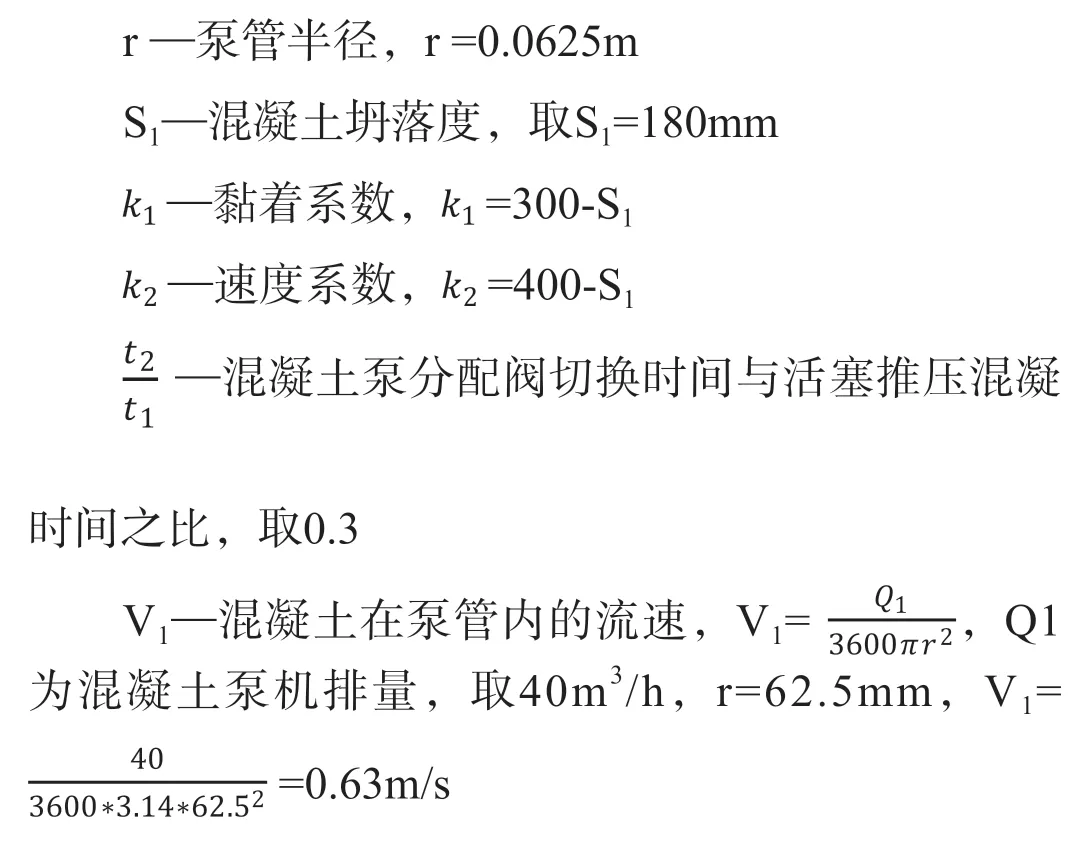

沿程管压力损失P1:

L —泵管总长度,垂直高度按最高泵送高度205m,水平管道按50m,布料机及平台接管按100m,L=205+50+100=355m

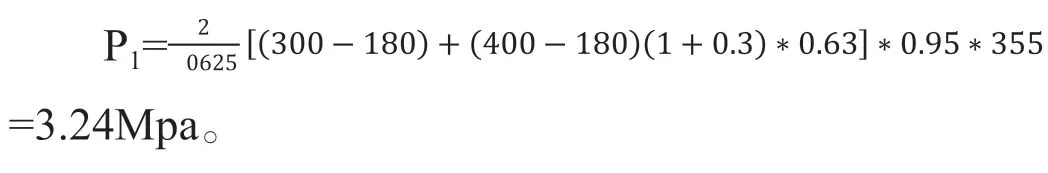

因而:

弯管压力损失P2:每个90°弯管压力损失0.1MPa;分配阀压力损失0.2MPa。根据本工程泵管布设方式,地面水平弯管、垂直立管缓冲S弯管(两处)以及布料机弯管共20个90°弯管,分配阀1个,因而:P2=0.1*20+0.2=2.2Mpa[4]。

立管内混凝土自重压力损失P3:

P3=ρ·g·H

ρ—混凝土密度,取2500kg/m3

g—重力加速度9.8m/s²

H—泵送高度,Hmax=205m

因而:P3=2500*9.8*205=5.02Mpa

综上:P=P1+P2+P3=3.24+2.2+5.02=10.46Mpa

根据以上计算结果,中铁总部大厦工程使用一台最高工作压力为22MPa的车载泵即可完成超高层混凝土泵送施工工作。

3.3 超高泵送混凝土施工

超高泵送混凝土施工流程如下:首先,泵送足量清水以润湿管路、料斗、混凝土缸,泵出的水泵入废水箱,防止污染工作面;其次,泵送0.5~1m3水泥浆进行润管,水泥浆水灰比为0.45,泵出的水泥浆同样泵入废水箱中;第三,泵送与所泵混凝土同配合比的砂浆进行润管,砂浆必须充分搅拌,砂浆每200m管路用量约1m³,泵出的砂浆均匀摊铺至核心筒墙体模板内;第四,在砂浆料即将泵送完前开始加入混凝土料,开始正常泵送。

超高泵送混凝土施工注意事项:混凝土泵的操作人员应持证上岗;混凝土泵与输送管连通后,应由专业技术人员进行全面检查,检查合格后方可启动空运转,并检查混凝土泵工作状态是否正常;初始混凝土泵送时,混凝土泵送应放慢泵送速度,待混凝土泵的压力和各系统工作确认正常,逐步提高泵送速度至正常;泵送混凝土时,如输送管内吸入了空气,应立即实施反泵操作排出管道内空气后再进行泵送;当混凝土泵送出现压力升高且不稳定、油温升高、输送管明显振动等异常情况时,应立即停止泵送,由专业人员检查解决;泵送完毕后,应将混凝土泵和输送管道清洗干净[5]。

3.4 混凝土泵送堵管原因分析及处理措施

超高层混凝土泵送过程中,因操作不当或混凝土坍落度不合格等因素极易出现堵管现象,堵管原因主要为:混凝土泵送性能差、管道漏水漏浆、泵送操作不当、设备故障等。根据本工程施工过程中堵管原因统计分析,90%的堵管是由混凝土可泵性较差造成的,造成该问题的主要原因为:润泵砂浆初凝时间过短、润泵砂浆含粗骨料、罐车待料时间过长、搅拌站称重设备不准确导致混凝土水灰比变化、施工人员擅自加水等。

预防堵管措施:严格检查每车混凝土坍落度,坍落度不合格时不得进行泵送,由专业技术人员纠正混凝土坍落度合格后方可泵送;第一车混凝土泵送时,由于管道阻力较大,应放慢泵送速度,待混凝土泵送顺畅后,可按正常速度泵送,当出现堵管征兆,应立即放慢泵送速度;等料待机期间,每隔5~10min实施正反泵一次,以防堵管;每次泵送完毕一定要按照水洗规程将输送管道清洗干净;泵送施工前及过程中,应检查泵车设备、泵管及泵管接头的工作性能,发现异常应及时维修、更换,避免漏浆。

输送管堵塞解决措施:反复进行反泵和正泵操作,将堵塞的混凝土吸至料斗中,重新搅拌后泵送;如无法直接疏通,先查明堵塞部位,再不断敲击堵塞部位使得混凝土松动后,再使用第一种方法疏通;如管道堵塞严重,需拆除堵塞的输送管,人工清理管道内混凝土,再重新安装输送管并开始泵送[6]。

4 结束语

中铁总部大厦工程一次泵送最大高度205m,混凝土强度等级为C60,通过优化混凝土配合比、选取合适的泵送设备和工艺以及落实施工技术措施等方面保障工程的顺利施工完成,具有一定的推广价值。